Спосіб зварювання встик двох деталей

Формула / Реферат

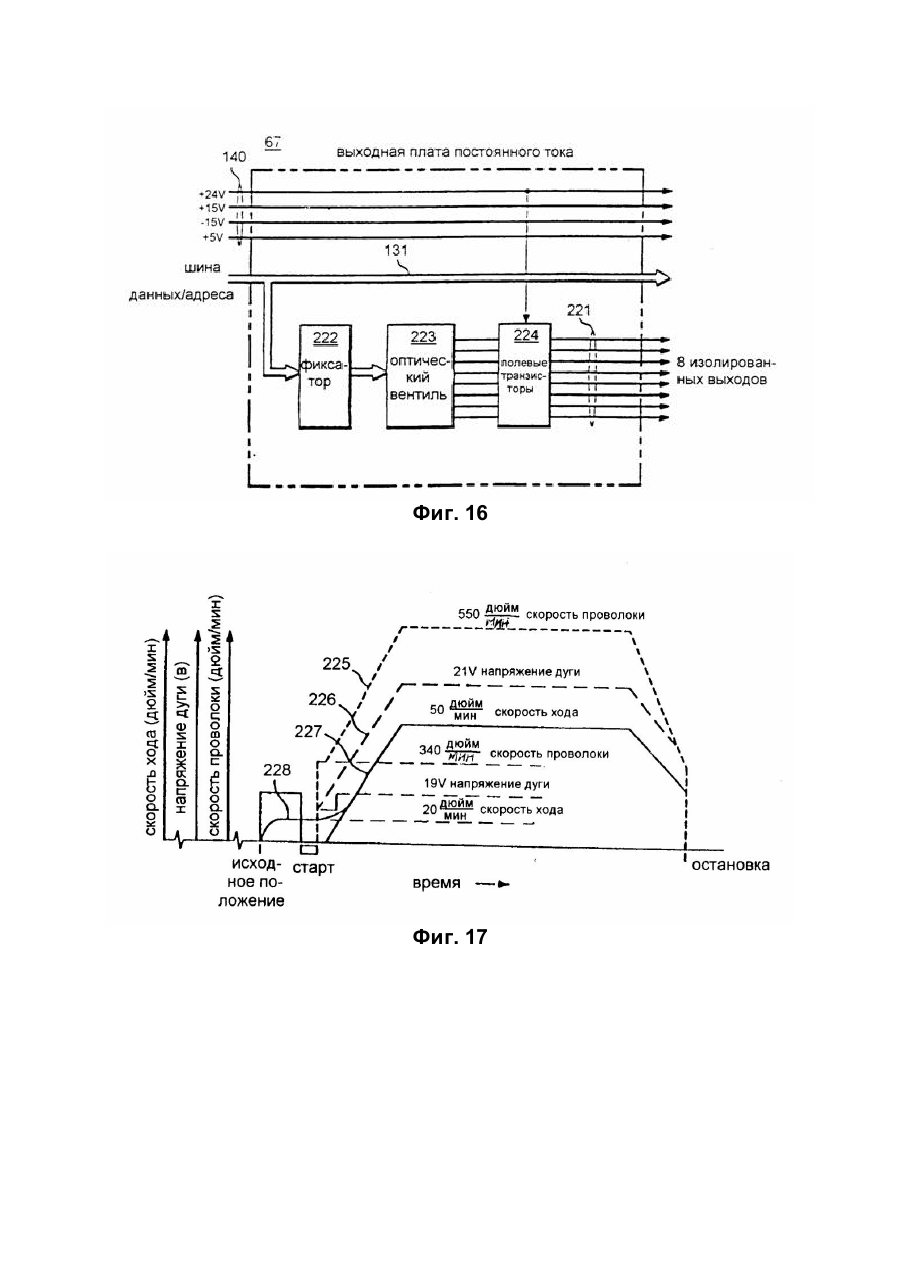

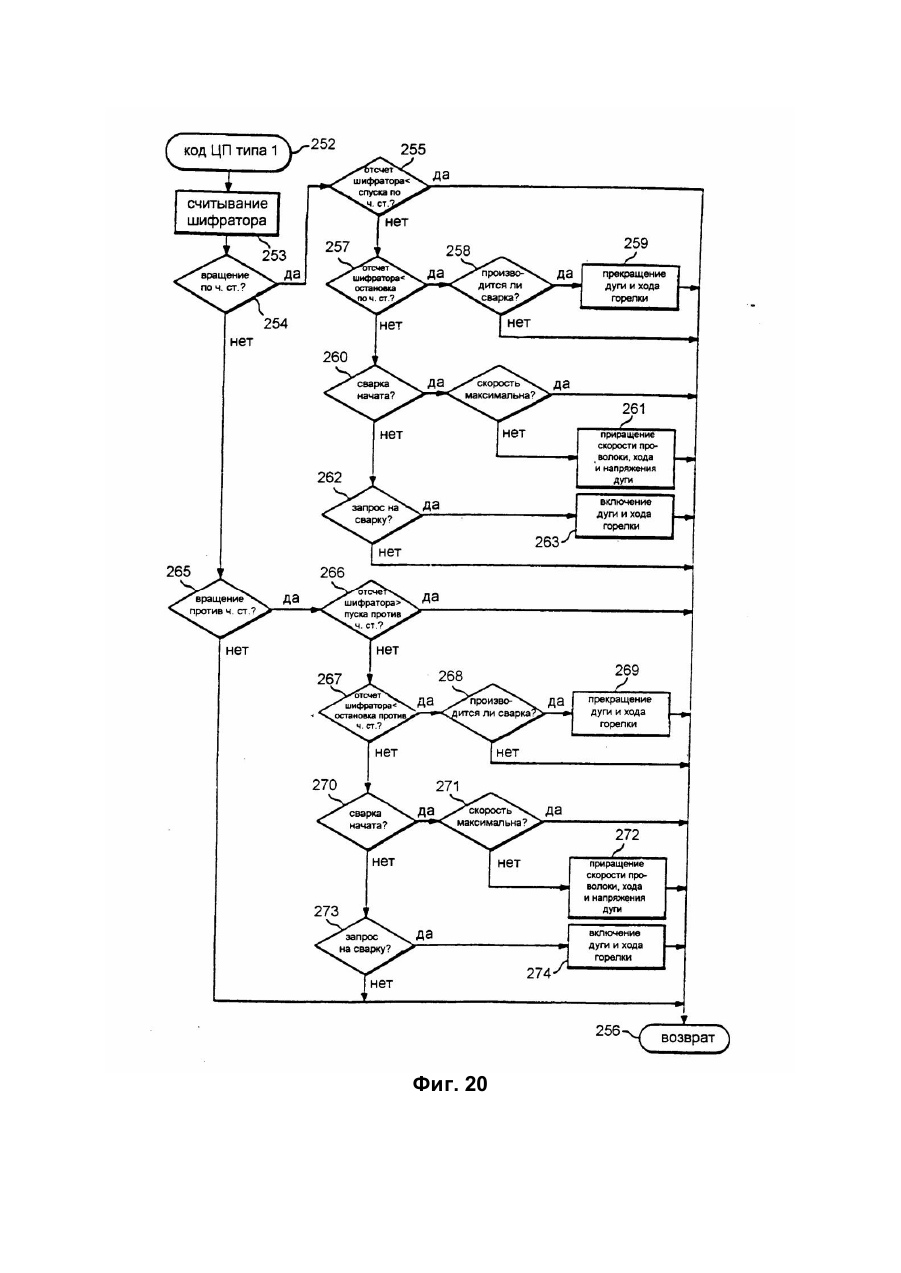

1. Способ сварки встык двух деталей, имеющих зазор, предусматривающий установление начальной и конечной точек сварки, запуск подачи проволоки в зазор и возбуждение дуги в зазоре, осуществление сварки в начале при первой скорости подачи сварочного устройства, увеличение скорости подачи сварочной проволоки после возбуждени дуги до тех пор, пока скорость подачи проволоки не достигнет номинальной величины, изменение скорости подачи сварочного устройства с первой скорости до второй скорости, перемещение сварочного устройства вдоль зазора на второй скорости хода в направлении конечной точки, отличающийся тем, что сварочное устройство приближают к начальной точке при первой скорости и, не останавливаясь, ведут его через начальную точку, а когда оно проходит начальную точку, тогда инициируют дугу и начинают подачу сварочной проволоки, при этом первая скорость подачи сварочного устройства ниже второй скорости подачи сварочного устройства.

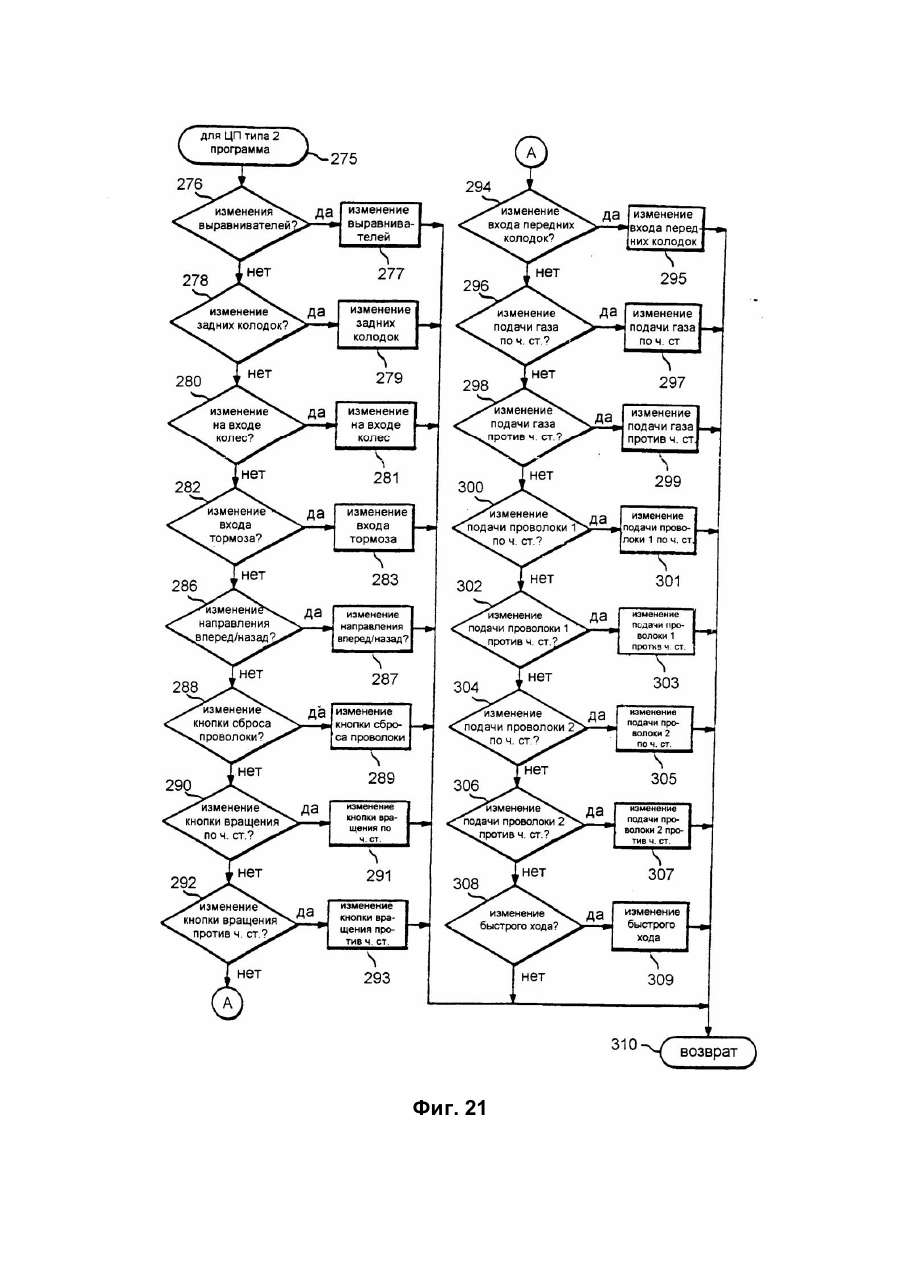

2. Способ по п. 1, отличающийся тем, что и скорость подачи сварочного устройства, и скорость подачи сварочной проволоки снижают по мере приближения сварочного устройства к конечной точке так, чтобы скорость подачи сварочного устройства и скорость подачи сварочной проволоки были нулевыми, когда сварочное устройство оказывается на конечной точке.

3. Способ по п. 1 или 2, отличающийся тем, что в случае увеличения напряжения дуги с первого до второго напряжения увеличение напряжения осуществляют в течение времени, по существу, соответствующего времени, в течение которого увеличивают скорость подачи сварочного устройства с первой скорости до второй скорости.

4. Способ по любому из пп. 1-3, отличающийся тем, что в случае увеличения напряжения дуги с первого напряжения до второго напряжения увеличение напряжения осуществляют в течение времени, по существу, соответствующего времени, в течение которого увеличивают скорость подачи сварочной проволоки с первой скорости до второй скорости.

Текст