Спосіб ціанування сталевих виробів

Номер патенту: 108814

Опубліковано: 10.06.2015

Автори: Куцомеля Юлія Юріївна, Шейченко Галина Валентинівна, Чейлях Олександр Петрович, Чейлях Ян Олександрович

Формула / Реферат

1. Спосіб ціанування сталевих виробів в середовищі азот-вуглецевмісної солі при нагріванні струмами високої частоти, який відрізняється тим, що здійснюють багаторазовий термоциклічний нагрів при температурах 900-1140 °C з нанесенням порошку солей на вологий виріб до нагрівання і між циклами.

2. Спосіб за п. 1, який відрізняється тим, що як азот-вуглецевмісну сіль застосовують порошок жовтої кров'яної солі K4[Fe(CN)6]*3H2O або карбаміду [H2NCONH2]*3H2O.

3. Спосіб за п. 1, який відрізняється тим, що проводять від 5 до 14 циклів в залежності від необхідної товщини шару.

Текст

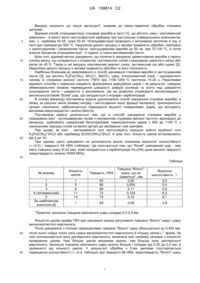

Реферат: Винахід належить до галузі металургії. Спосіб ціанування сталевих виробів включає високотемпературне ціанування при нагріві струмом високої частоти, в порошку азотвуглецевмісної солі: жовтої кров'яної солі K4[Fe(CN)6]*3H2O або карбаміду [H2NCONH2]*3H2O, причому нагрів проводять при температурах 900-1140 °C багатократно – термоциклічно протягом 5-14 циклів в залежності від потрібної товщини шару, а нанесення порошку – на вологий виріб до нагрівання і між циклами. Винахід дозволяє суттєво підвищувати відносну зносостійкість ( ) в умовах тертя ковзанням метал по металу обробленої сталі. UA 108814 C2 (12) UA 108814 C2 UA 108814 C2 5 10 15 20 25 30 Винахід належить до галузі металургії, зокрема до хіміко-термічної обробки сталевих деталей. Відомий спосіб нітроцементації сталевих виробів в пасті [1], що містить сажу і азотовмісний компонент - в якості якого застосовується карбамід при наступному співвідношенні компонентів, мас. ч.: карбамід 50-55, сажа 50-45. Нітроцементація проводять з витримкою протягом 4 год. в печі при температурі 550 °C. Недоліком даного процесу є велика тривалість обробки, пов'язана з приготуванням і нанесенням пасти, просушуванням виробів до 60 хв. при 70-100 °C, а потім власне процесом нітроцементації - 4 години, а також виснаженням пасти. Крім того, відомий метод ціанування, що полягає в зануренні цементованих виробів у гарячу соляну ванну, що складається з хлористих і вуглекислих солей з присадкою ціаністого натру або калію по 45 %. Також в неї вводять окислюючий реагент (напр. вуглекислий газ або сурик) [2]. Недоліком даного процесу є велика тривалість обробки та його токсичність. Найбільш близьким до заявлюваного є спосіб ціанування сталевих виробів із застосуванням пасти [3], що містить K4[Fe(CN)6], NH4C1, BaCO3, сажу, етилсилікатний клей, і однократного нагріву їх струмами високої частоти (ТВЧ) при 1150-1200 °C протягом 15-20 с. Недоліками відомого способу є невисока швидкість формування дифузійних шарів і, як результат, суворою обмежувальною умовою перевищення швидкості дифузії вуглецю та азоту над швидкістю розкладання пасти і швидкістю її виснаження. Це не дозволяє отримувати високотвердий і високозносостійкий "білий" шар, що складається з нітридів і карбонітридів. В основу винаходу поставлена задача удосконалити спосіб ціанування сталевих виробів, в якому за рахунок зміни режиму нагріву і застосування іншої фракції матеріалу, прискорюється процес насичення, забезпечується підвищення міцності поверхневих шарів, що володіють високими мікротвердістю і зносостійкістю. Поставлена задача досягається тим, що в способі ціанування сталевих виробів у середовищі азот - вуглецевмісних солей з нагріванням струмами високої частоти, відповідно до винаходу, здійснюють швидкісний багаторазовий термоциклічнии нагрів з 900 до 1140 °C з нанесенням порошку солей на вологі деталі до нагрівання і між циклами. При цьому, як азот - вуглецевмісні солі застосовують порошок жовтої кров'яної солі K4[Fe(CN)6]*3H2O або карбаміду [H2NCONH2]*3H2O. A крім того, кількість циклів встановлюють від 5 до 14. При одному циклі ціанування не досягаються високі показники відносної зносостійкості ( =2,5) і твердості 65 HRA (таблиця). Це пояснюється тим, що "білий" ціанований шар - має малу товщину шару (0,02 мм), який складається з карбонітридів Fe x(CN) дуже високої твердості (мікротвердість склала 15000 МПа). 35 Таблиця № режиму 1 2 3 4 (оптимальний) 5 За найближчим аналогом [2] Кількість циклів Твердість, HRA 1 5 8 11 14 65 66 68 74 73 Товщина "білого", шару, що не 1 травиться , мм 0,02 0,054 0,11 0,124 0,16 1 69 0,08 Відносна зносостійкість, 2,5 5,4 5,6 6,3 6,1 3,8 1 Примітка: загальна товщина насиченого шару складає 0,3-0,5 мм 40 45 Кількістю циклів нагріву ТВЧ при ціануванні можна регулювати товщини "білого" шару і шару високоазотистого мартенситу. Після ціанування з п'ятьма термоциклами товщина "білого" шару збільшується до 0,054 мм, після нього слідує тонка зона суміші високоазотистого мартенситу й нітриду заліза ( -фази). За нею розташовується зона дисперсного мартенситу, величина якої напряму зв'язана з кількістю проведених циклів. Чим більше циклів витримав зразок, тим більше зона дисперсного мартенситу. Загальна товщина насиченого шару значно більше і складає від 0,25 до 0,5 мм, в залежності від кількості циклів. У результаті обробки з 5-ма циклами спостерігається підвищення зносостійкості ( =5,4, таблиця) при твердості 66 HRA, мікротвердість "білого" шару 1 UA 108814 C2 5 10 15 20 25 30 35 40 45 50 55 незначно знижується до ~13 000 МПа, за рахунок дифузії вуглецю та азоту вглиб металу, під дією циклування температури. Після ціанування при восьми циклах товщина зміцненого "білого" шару істотно збільшується до 0,11 мм. Спостерігається підвищення зносостійкості ( =5,6), твердості 68 HRA при збереженні його високої мікротвердості ~13 000 МПа. Із збільшенням кількості циклів до одинадцяти відбувається значне поліпшення структури насиченого шару. Структура тонкого поверхневого "білого" шару, що не травиться однорідна, більшої товщини - 0,124 мм, і поступово переходить в суміш високоазотистого мартенситу, карбонітридів і залишкового аустеніту ( A зал )- Метастабільній A зал забезпечує ефект деформаційного самозміцнення за рахунок реалізації деформаційного мартенситного перетворення в процесі зношування (ДМПЗ). Такі зміни в структурі істотно підвищують відносну зносостійкість ( =6,3), твердість (74 HRA), а мікротвердість залишається на високому рівні 13 000 МПа. При більшій кількості термоциклів до 14, хоч і збільшується товщина "білого" шару до 0,16 мм і загальна товщина насичення, відносна зносостійкість трохи знижується до 6,1 (таблиця). При нагріванні ТВЧ до температур менших 900 °C з однаковою кількістю циклів термоциклічного ціанування знижується швидкість процесу насичення і глибина поверхневого шару у зв'язку з уповільненням дифузійних процесів, що знижує міцність поверхневого шару. Нагрівання ТВЧ при багаторазовому термоциклуванні вище температури 1140 °C практично не збільшує швидкість процесу, але активізує процес розпаду азот- і вуглецевмісних солей, викликає короблення виробів, що також знижує якість і міцність поверхневого шару. Оптимально вибрана кількість циклів (11) при нагріванні ТВЧ в інтервалі 900-1140 °C дозволила отримати необхідну технологічну глибину зміцненого шару складного складу: тонкий поверхневий "білий" шар, що не травиться (фільм) високої твердості (мікротвердістю 1300015000 МПа), що складається з карбонітридів Fex(CN) і досить протяжний підшар високоазотистого мартенситу. Застосування замість паст порошків азот-вуглецевмісної солі й багаторазове підживлення ними дозволить прискорити процес насичення, забезпечити підвищення міцності поверхневих шарів. Приклад. Прямокутні зразки зі сталі Ст.3 розміром 10×10×55 мм в кожному циклі занурювали у воду на 35 мм, потім в сіль K4[Fe(CN)6]*3H2O або карбамід [H2NCONH2]*3H2O. Швидкісне термоциклічне ціанування проводили багаторазовим нагріванням в кільцевому індукторі установки ТВЧ з тиристорним генератором з частотою струму 27 кГц і швидкістю нагріву 200 °C/с до температури 1100 °C з витримкою в кожному циклі до 5 с і подальшим охолодженням у воді до кімнатної температури після кожного циклу нагрівання. Із кожним зразком була проведена різна кількість циклів термоциклічного ціанування від 1 до 14. Кількістю циклів нагріву ТВЧ при ціануванні регулювалася товщина насиченого шару. Вимірювання твердості проводили на приладі Роквелла (ГОСТ 9012-59), мікротвердості на приладі ПМТ-3 (ГОСТ 22761-77) при навантаженні 50 г. Випробування зносостійкості виробляли на зразках розмірами 10×10×35 мм на машині МІ-1М за схемою колодка (випробуваний зразок) ролик (контр-тіло зі сталі 40Х, загартованої на твердість 52 HRC) обертанням ролика зі -1 швидкістю 500 хв (лінійна швидкість 1,31 м/с) під навантаженням 67 Н. Відносна зносостійкість визначалась за формулою: mЭ mобр ; mобр де mЭ , - втрати маси еталона і зразка за однаковий час зношування (8 хв., приватне час зношування по 1 хв.). Як еталон використовувалася сталь Ст.3 в загартованому стані з твердістю 53 HRA. У результаті використання розробленого способу досягається підвищення відносної зносостійкості ціанованих зразків сталі в 2,5 рази, ніж при застосуванні одного циклу і в 1,65 рази, ніж після обробки за найближчим аналогом. Джерела інформації: 1. Способ нитроцементации металлов в пастах: Патент № 2254396 (Российская Федерация) МПК С23С8/76// Колмыков В.И., Переверзев В.М., Барабаш М.А., Барабаш А.А. Курская государственная сельскохозяйственная академия им. Проф. И.И. Иванова, заявл. 19.09.03, № 2003128356/02; опубл. 20.06.05, бюл. № 17 (ч. II). 2 UA 108814 C2 5 2. Описание способа цементации стальных изделий в цианистых ваннах: А.с. 44261 (СССР), МПК С 23С// Ильин М.М. - заявл. 26.11.1934 № 157910, опубл. 30.09.1935. 3. Способ цианирования стальных изделий с применением паст: А.с. 166720 (СССР), МПК С 21D// Евтихов Г.В., Просвирнин В.И. - заявл. 24.12.1962 № 809894/22-2, опубл. 01.12.1964, бюл. № 23. ФОРМУЛА ВИНАХОДУ 10 15 1. Спосіб ціанування сталевих виробів в середовищі азот-вуглецевмісної солі при нагріванні струмами високої частоти, який відрізняється тим, що здійснюють багаторазовий термоциклічний нагрів при температурах 900-1140 °C з нанесенням порошку солей на вологий виріб до нагрівання і між циклами. 2. Спосіб за п. 1, який відрізняється тим, що як азот-вуглецевмісну сіль застосовують порошок жовтої кров'яної солі K4[Fe(CN)6]*3H2O або карбаміду [H2NCONH2]*3H2O. 3. Спосіб за п. 1, який відрізняється тим, що проводять від 5 до 14 циклів в залежності від необхідної товщини шару. Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюCheiliakh Yan Oleksanrdovych, Cheiliakh Oleksandr Petrovych, Sheichenko Halyna Valentynivna

Автори російськоюЧейлях Ян Александрович, Чейлях Александр Петрович, Шейченко Галина Валентиновна

МПК / Мітки

МПК: C23C 8/74, C23C 8/76, C23C 8/02

Мітки: сталевих, ціанування, спосіб, виробів

Код посилання

<a href="https://ua.patents.su/5-108814-sposib-cianuvannya-stalevikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб ціанування сталевих виробів</a>

Попередній патент: Спосіб виготовлення біоматеріалу з кісткової тканини

Наступний патент: Ріжучий пристрій для нитяного матеріалу

Випадковий патент: Спосіб одержання пористої антифрикційної композиції на основі фторопласту