Спосіб обробки сталевих виробів

Номер патенту: 99119

Опубліковано: 25.07.2012

Автори: Філоненко Наталія Юрієвна, Спиридонова Ірина Михайлівна, Федоренкова Любов Іванівна

Формула / Реферат

Спосіб обробки сталевих виробів, що включає попередню обробку сталевих виробів перед формуванням боридного шару у контейнері із плавким затвором, який відрізняється тим, що попередню обробку цих виробів проводять в електролітній плазмі при розряді у водному розчині електроліту при щільності струму 0,3-0,8 А/см2, напрузі 40-80 В протягом 15-20 хвилин з наступним насиченням вказаних виробів в порошковій суміші, що містить 18 мас. % В4С, 3 мас. % NaF та решта - карбюризатор, при температурі 920-940 °С впродовж 3,5-4 годин.

Текст

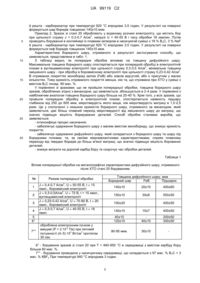

Реферат: Винахід належить до галузі чорної металургії, зокрема до способу обробки сталевих виробів шляхом їх хіміко-термічної обробки. Спосіб обробки сталевих виробів включає попередню їх обробку перед формуванням боридного шару у контейнері із плавким затвором проводять в електролітній плазмі при розряді у водному розчині електроліту при щільності струму 0,3-0,8 2 А/см , напрузі 40-80 В протягом 15-20 хвилин з наступним насиченням в порошковій суміші, що містить 18 мас. % В4С, 3 мас. % NaF та решта - карбюризатор при температурі 920-940 °С впродовж 3,5-4 годин. Винахід забезпечує підвищення товщини поверхневого шару боридного покриття, його мікротвердості, міцності, зниження крихкості цього шару, часу обробки та витрат на вихідні компоненти. UA 99119 C2 (12) UA 99119 C2 UA 99119 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі металургії, зокрема до способу хіміко-термічної обробки, і може бути використаний для поверхневого зміцнення інструмента та деталей в машинобудуванні. Відомий спосіб зміцнення сталевих виробів [1], що здійснюється у порошковій суміші в контейнері із плавким затвором. Сталевий виріб поміщають у герметичний контейнер (97 мас. % В4С + 3 мас. % KBF4) і нагрівають у печі при 940 °С протягом 3 годин. В результаті такої обробки на поверхні утворюється шар товщиною 85-90 мкм. До недоліків даного способу можна віднести порівняно невелику глибину шару, до складу якого входить моноборид заліза, що підвищує крихкість покриття, та карбід бору, який забезпечує підвищення його концентрації в покритті. Відомі способи насичення бором сталевих виробів [2], у яких інтенсифікація процесу борувания здійснювалася введенням у порошкову насичуючу суміш на основі карбіду бору різного роду активаторів. У результаті обробки сталі 20 у суміші (98,4 мас. % В 4С+1,6 мас. % АlF3) при температурі 950 °С протягом 4 годин одержали шар товщиною 170 мкм. Однак у практиці даний спосіб не одержав широкого розповсюдження через підвищену крихкість боридного шару та дефіцитність насичуючих компонентів. Відомий також спосіб борування, описаний у патенті [3]. Там для борування деталей використовували порошкову суміш з 5 мас. % В4С, 4 мас. % KBF 4, 30 мас. % CaF2, 61 мас. % SiC, у якій нагрівали деталі в металевому контейнері при температурі 1000 °С впродовж 1 години. У результаті одержали товщину боридного шару 30-50 мкм. До недоліків даного способу варто віднести те, що процес насичення є високотемпературним і з великою кількістю фтористих активаторів. Досить тривала витримка при таких високих температурах технологічно невигідна, тому що сприяє перегріву деталей й контейнера, скорочуючи строк їхньої експлуатації. Крім того, зазначений спосіб насичення призводить до підвищення крихкості покриття через велику різницю між мікротвердостями боридного шару та матриці. Найбільш близьким до винаходу, що заявляється належить спосіб обробки сталевих виробів [4], що включає формування боридного шару на Ст.45, попередньо обробленої електронним -3 4 2 пучком у вакуумі (P = 210 Пa) при питомій потужності (45)10 Bт/cм протягом 30 сек., з наступним боруванням в контейнері з плавким затвором у насичуючому середовищі, що складається з 97 мас. % B4C+3 мас. % KBF4 при температурі 940 °С впродовж 3 годин. У результаті на поверхні формується шар товщиною 90-95 мкм. До недоліків даного способу можна віднести те, що при не цілком виправданій складності обладнання, що застосовується для попередньої обробки, і неощадливому використанні карбіду бору, виходить порівняно невисока інтенсифікація процесу борування. Задачею винаходу, що заявляється, є інтенсифікація процесу насичення при одночасному зниженні крихкості боридного шару, а також енерго- і ресурсовитрат, спрямована на поверхневе зміцнення деталей, інструментів та ін. Поставлена задача вирішується тим, що в способі обробки сталі, що включає попередню обробку сталі перед формуванням боридного шару у контейнері із плавким затвором, відповідно до винаходу, попередню обробку проводять в електролітній плазмі при розряді у 2 водному розчині електроліту при щільності струму 0,3-0,8 А/см , напрузі 40-80 В протягом 15-20 хвилин з подальшим насиченням в порошковій суміші, що складається з 18 мас. % В 4С, 3 мас. % NaF та решта - карбюризатор при температурі 920-940 °С впродовж 3,5-4 годин. Відмінною ознакою винаходу, що заявляється, є те, що перед боруванням проводять попередню обробку в електролітній плазмі, яка утворюється при розряді у водяному розчині 2 електроліту при щільності струму 0,3-0,8 А/см , напрузі 40-80В протягом 15-20 хвилин, що дозволяє збільшити швидкість формування боридного шару й одержати більшу товщину шару за рахунок того, що на поверхні сталі під дією розряду утворюється структура глибиною порядку 60-80 мкм, обумовлена дією розряду й компонентів, що складають електроліт (зокрема бор, водень, кисень, натрій) з великою кількістю дефектів. Ця структура знаходиться у метастабільному стані, що сприяє активації дифузії при ХТО (хіміко-термічна обробка). Крім того, важливим фактором, що прискорює дифузійні процеси при ХТО є утворення на поверхні сталі під час електролітної обробки структурних елементів, до яких входять різні модифікації оксидів заліза. Роль цих компонентів має значний вплив на утворення достатньої кількості бору у вільному стані та у формі оксидів при хімічних реакціях у насичуючому середовищі під час ХТО. За даними рентгеноструктурного та мікрорентгеноструктурного аналізів оксиди заліза утворюються в поверхневому шарі сталі під дією електролітного розряду по межах зерен незалежно від складу електроліту, у якому діє розряд. За даними деяких винаходів [5, 6] оксиди заліза входять до насичуючої суміші та сприяють активації дифузійного процесу при боруванні. Приклад 1. Зразок зі сталі 20 обробляють у водяному розчині електроліту, що містить 2 вуглець при щільності струму J = 0,3-0,5 А/см , напрузі U = 72B і часу обробки 15 хвилин. Потім проводять борування в контейнері із плавким затвором в насичуючій суміші з 18 % В 4С, 3 % NaF 1 UA 99119 C2 5 10 15 20 25 30 й решта - карбюризатор при температурі 920 °С впродовж 3,5 годин. У результаті на поверхні формується шар боридів товщиною 140±10 мкм. Приклад 2. Зразок зі сталі 20 обробляють у водяному розчині електроліту, що містить бор 2 при щільності струму J = 0,3-0,7 А/см , напрузі U = 40-55 B і часу обробки 18 хвилин. Потім проводять борування в контейнері із плавким затвором в насичуючій суміші з 18 % В 4С, 3 % NaF й решта - карбюризатор при температурі 920 °С впродовж 3,5 годин. У результаті на поверхні формується пкф боридів товщиною 140±10 мкм. Характеристика боридного шару, отриманого в результаті застосування способу, що заявляється, представлена в табл. 1. З таблиці видно, як попередня обробка впливає на товщину дифузійного шару. Максимальна товщина боридного шару спостерігається при попередній обробці в електролітній 2 плазмі в вуглецевмісному електроліті при щільності струму 0,3-0,5 А/см , мінімальна товщина 2 зміцненого шару - при обробці в боровмісному електроліті при щільності струму 0,23-0,42 А/см . В отриманих покриттях моноборид заліза (FeB) або зовсім відсутній, або є присутнім у малих кількостях. Тому крихкість отриманого покриття менша, ніж та, що отримана при ХТО у суміші з вмістом В4С понад 90 мас. %. У порівнянні зі зразками, що не пройшли попередньої обробки, товщина боридного шару зразків, оброблених згідно з винаходом, що заявляється, збільшується в 2-4 рази. У порівнянні з найближчим аналогом товщина боридного шару більша на 25-40 %. Крім того, у всіх зразків, що пройшли попередню обробку в електролітній плазмі, спостерігається наявність підшару глибиною від 250 до 600 мкм, мікротвердість якого вище, ніж мікротвердість матриці в 1,5-2,5 рази. Це у сполученні з низькою крихкістю боридного шару, отриманого за винаходом, який заявляється, дає більш плавний перехід мікротвердості від зміцненого шару до матриці, що значно підвищує міцність борируваних деталей. Спосіб обробки сталевих виробів, що заявляється: - інтенсифікує процес насичення; - забезпечує одержання боридного шару з малим вмістом монобориду, що знижує крихкість покриття; - забезпечує одержання дифузійного шару, який складається з боридного шару та шару під боридними голками, та, за своїми мікромеханічними характеристиками, сприяє плавному переходу від твердих боридів до більш м'якої матриці, що значно підвищує міцність борованих деталей; - знижує витрати на дорогий карбід бору та скорочує час обробки деталей. Таблиця 1 Вплив попередньої обробки на металографічні характеристики дифузійного шару, отриманого після ХТО сталі 20 боруванням. № Товщина дифузійного шару, мкм Боридний шар FeB Підшарок Режим попередньої обробки 2 1 2 3 4 5 6* 7** J = 0,4-0,7 А/см , U = 50-55 B, t = 15 хвил., боровмісний електроліт 2 J = 0,3-0,5А/см , U = 72 B, t = 15 хвил., вуглецьвмісний електроліт 2 J = 0,23-0,42 А/см , U = 70-80 B, t = 20 хвил., боровмісний електроліт 2 J = 0,3-0,7 A/см , U = 40-55 B, t = 18 хвил. оброблена електронним пучком у -3 вакуумі (P = 210 Пa) при питомій 4 2 потужності (45)10 Bт/cм протягом 30 сек. 140±10 20±10 400±60 150±10 30±8 550±50 100±20 400±50 140±10 15±7 400±50 40±10 120±10 40±10 200±50 300±50 90-95 мкм. 30±10 6* - борування зразків зі сталі 20 при Т = 940-950 °С в середовищі з вмістом карбіду бору більше 60 мас. %. 7** - борування проводили у насичуючому середовищі, що складається з 97 мас. % В 4С + 3 мас. % КВF4 При температурі 940 °С впродовж 3 годин. 2 UA 99119 C2 5 10 Джерела інформації 1. Ворошнин Л.Г. Борирование промышленных сталей и чугунов: (Справочное пособие). Минск. Беларусь, 1981. - 205 с. 2. Ворошнин Л.Г., Ляхович Л.С. Борирование стали. М.: Металлургия, 1978. - 240с. 3. US 2002/0036030, A, C23C8/02, 28.03.2002. 4. Способ борирования углеродистой стали. Патент RU 2293789 С1, С23С 8/02, 20.02.2007, Бюл. №5. 5. Состав для борирования стальных изделий SU 1164313, С23С 9/04, 1984. 6. Состав для борирования стальных изделий SU 1014983, С23С 7/04, 1983. ФОРМУЛА ВИНАХОДУ 15 Спосіб обробки сталевих виробів, що включає попередню обробку сталевих виробів перед формуванням боридного шару у контейнері із плавким затвором, який відрізняється тим, що попередню обробку цих виробів проводять в електролітній плазмі при розряді у водному розчині 2 електроліту при щільності струму 0,3-0,8 А/см , напрузі 40-80 В протягом 15-20 хвилин з наступним насиченням вказаних виробів в порошковій суміші, що містить 18 мас. % В 4С, 3 мас. % NaF та решта - карбюризатор, при температурі 920-940 °С впродовж 3,5-4 годин. 20 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for processing of steel products

Автори англійськоюFedorenkova Liubov Ivanivna, Filonenko Nataliia Yuriyevna, Spyrydonova Iryna Mykhailivna

Назва патенту російськоюСпособ обработки стальных изделий

Автори російськоюФедоренкова Любовь Ивановна, Филоненко Наталья Юрьевна, Спиридонова Ирина Михайловна

МПК / Мітки

МПК: C23C 8/02, C23C 8/70, C23C 8/68

Мітки: виробів, обробки, сталевих, спосіб

Код посилання

<a href="https://ua.patents.su/5-99119-sposib-obrobki-stalevikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки сталевих виробів</a>

Попередній патент: Легований спечений продукт на основі циркону і діоксиду цирконію, спосіб його виготовлення, застосування та електолізер, що містить такий продукт

Наступний патент: Антитіла до sp35 та їх застосування

Випадковий патент: Твердопаливний водогрійний котел