Спосіб комбінованої обробки сталевих виробів

Номер патенту: 111066

Опубліковано: 25.10.2016

Автори: Костик Катерина Олександрівна, Акімов Олег Вікторович, Костик Вікторія Олегівна, Ідан Алаа Фадил І

Формула / Реферат

Спосіб комбінованої обробки сталевих виробів, що включає попередню лазерну обробку поверхні матеріалу з потужністю лазерного випромінювання - 1,0±0,1 кВт, швидкістю пересування лазерного променя - 0,5-1,5 м/хв. з наступним азотуванням, який відрізняється тим, що азотування проводять в середовищі меламіну з 3-5 % фтористого натрію при температурі 530-560 °C протягом 2-3 годин.

Текст

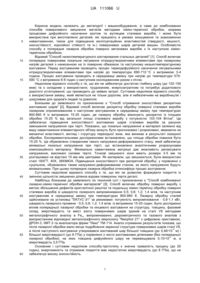

Реферат: Спосіб комбінованої обробки сталевих виробів включає попередню лазерну обробку поверхні матеріалу з потужністю лазерного випромінювання - 1,0±0,1 кВт, швидкістю пересування лазерного променя - 0,5-1,5 м/хв. з наступним азотуванням. Крім цього, азотування проводять в середовищі меламіну з 3-5 % фтористого натрію при температурі 530-560 °C протягом 2-3 годин. UA 111066 U (54) СПОСІБ КОМБІНОВАНОЇ ОБРОБКИ СТАЛЕВИХ ВИРОБІВ UA 111066 U UA 111066 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до металургії і машинобудування, а саме до комбінованих способів поверхневого зміцнення металів методами хіміко-термічної обробки, зокрема процесами дифузійного насичення азотом та вуглецем сталевих виробів, і може бути використана при виготовленні деталей, які працюють в умовах зношування та знакозмінних навантаженнях, також для підвищення експлуатаційних властивостей (твердості, міцності, зносостійкості, корозійної стійкості та ін.) поверхневих шарів деталей машин. Особливістю способу є попередня лазерна обробка поверхні металевих виробів з їх наступною хімікотермічною обробкою. Відомий "Способ низкотемпературного азотирования стальных деталей" [1]. Спосіб включає попереднє поверхневе локальне легування нітридоутворюючими елементами при лазерному нагріві деталей з нанесенною на їх поверхню обмазкою та наступному низькотемпературному азотуванні. Перед азотуванням проводять процес термодифузійного насичення легувальними нітридоутворюючими елементами при нагріві до температури 690-710 °C з витримкою 3-4 години. Процес азотування проводять в середовищі аміаку при нагріві до температури 570590 °C з витримкою 6-8 годин з наступним охолодженням разом з піччю. Недоліком відомого способу є те, що він не забезпечує достатню глибину шару (до 120-150 мкм) та є складним у використанні, трудоємним, енергозатратним та потребує додаткового дорогого устаткування, що призводить до зайвих затрат. Суттєвим недоліком відомого способу є використання аміаку, який являється не тільки дорогим, але й небезпечним на виробництві і шкідливим для здоров'я людей та довкілля. Близьким до заявленого по призначенню є "Спосіб отримання зносостійких дискретних азотованих шарів" [2]. Відомий спосіб включає дискретну обробку поверхні сталевих виробів лазерним опромінюванням з наступним азотуванням в середовищі аміаку при температурах 800-860 К із витримкою 15-20 годин, де лазерну обробку виконують дискретно із площею 2 обробки 15-25 % від загальної площі сталевого виробу з потужністю 103-104 Вт/см . Це забезпечує підвищення зносостійкості азотованих шарів сталевих виробів за рахунок зменшення напруження при терті. Показано, що локальні напруження в матеріалі залежно від виду навантаження елементарного об'єму можуть бути прогнозовані і розраховані, зважаючи на механічні властивості, вигляд і структуру перехідної зони, яка виникає в результаті лазерної обробки. Експериментальними дослідженнями встановлено, що площа обробки повинна бути 15-25 %. Це обумовлено створенням такого напружено-деформованого стану, який забезпечує мінімальні локальні напруження при терті, що встановлено аналітичними розрахунками композиційного матеріалу. Мінімально навантажена матриця дає можливість релаксувати напруження, викликані силами тертя. Точкові зміцнюючі зони мають розміри 3-5 мм та розташовані на відстані 10 мм між центрами. Як матеріали, що зміцнюються, були використані сталі 18ХГТ, 40Х, 38ХМЮА. Підвищення зносостійкості при дискретній обробці, у порівнянні з суцільною, обумовлено таким напружено-деформованим станом, за якого напруження будуть мінімальними. При цьому попередня лазерна обробка інтенсифікує процес азотування. Суттєвим недоліком відомого способу є те, що він не дозволяє формувати покриття із змінною щільністю зміцнених ділянок вздовж поверхонь тертя деталі. Найбільш близьким до заявленого по технічній суті і призначенню є "Спосіб комбінованої лазерно-хіміко-термічної обробки матеріалів" [3]. Спосіб включає обробку поверхні виробу з метою збільшення дефектів кристалічної решітки та подальшу хіміко-термічну обробку поверхні сталевих виробів зі швидкістю лазерного випромінювання 0,5; 0,8; 1,2; 1,4 м/хв. та наступним азотуванням в середовищі аміаку при температурах 800-860 К. Лазерну обробку сталей здійснювали на установці "ЛАТУС-31" за режимами: потужність випромінювання - 0,9-1,1 кВт, швидкість лазерного променя - 0,5; 0,8; 1,2; 1,4 м/хв. із витримкою 15-20 годин. Було досліджено вплив попередньої лазерної обробки та кінцевого азотування на структуру, товщину, фазовий склад, мікротвердість та вміст азоту поверхневих шарів зразків на сталі У8 методами металографічного аналізу в Feк випромінюванні, дюрометричного та газового аналізів з використанням відповідно металографічного мікроскопу "Neophot 21" з цифровою приставкою, ДРОН-3, ІІМТ-3 та аналізатора фірми "Леко" ТМ-114. Аналіз отриманих результатів показав, що після лазерної обробки мало місце подрібнення зеренної структури поверхневих шарів сталі У8, -3 а після наступного азотування утворювався азотований шар більшої товщини (до 0,46•10 м) і більшої мікротвердості (до 8 ГПа) у порівнянні з чисто азотованими ділянками (без попередньої -3 лазерної обробки), на яких товщина дифузійного шару не перевищувала 0,15•10 м, а мікротвердість 3,5 ГПа. Основним і суттєвим недоліком способу-прототипу є значна тривалість процесу (до 20 годин), енергоємність та отримане покриття має недостатню мікротвердість (до 8 ГПа), що не забезпечує високу зносостійкість. 1 UA 111066 U 5 10 15 20 25 30 35 40 Задача корисної моделі полягає в удосконаленні відомого способу обробки виробів в наступному азотуванні таким чином, щоб, уникнувши деформування виробів, інтенсифікувати процес ХТО, отримати покриття більшої товщини і з кращими показниками експлуатаційних властивостей сталевих виробів, зниження трудомісткості процесу і поліпшення умов праці при одночасному насичені поверхні деталей азотом та вуглецем. Поставлена задача вирішується тим, що за відомим способом ХТО виробів, що включає обробку поверхні виробів та подальшу ХТО, згідно з корисною моделлю, проводять попередню лазерну обробку поверхні сталевих виробів з потужністю лазерного випромінювання 1,0±0,1 кВт, швидкістю пересування лазерного променя 0,5-1,5 м/хв. та наступним азотуванням в середовищі меламіну з активатором фтористий нагрій 3-5 % при температурі 530-560 °C протягом 2-3 годин. Наш спосіб включає попередню лазерну обробку, яка не змінює розміри виробу та якість його поверхні. Інтенсифікувати процес хіміко-термічної обробки при скороченні витримки та спрощенні процесу зі зменшенням енерговитрат, тобто пришвидшити дифузію атомів азоту та вуглецю вглиб матеріалу і отримати ті ж параметри покриттів (їх товщину, мікротвердість та ін.), що досягається збільшенням дефектності кристалічної будови матеріалу, а саме збільшенням густини дислокацій, подрібненням зерен і, відповідно, збільшенням протяжності їх границь. Технічний результат забезпечується тим, що в даному способі, що заявляється, пропонується зробити за допомогою попередньої обробки поверхні матеріалу лазерним випромінюванням. При цьому температура поверхневого шару для сталі повинна перевищувати АС3 (температуру кінця перетворення фериту в аустеніт), але не бути вищою температури плавлення. Лазерну обробку сталей здійснювали на установці «ЛАТУС-31» за режимами: потужність випромінювання - 1,0±0,1 кВт, діаметр ділянки фокусування променя - 5 мм, швидкість пересування лазерного променя - 0,5-1,5 м/хв. Від прототипу спосіб комбінованої обробки сталевих виробів, що заявляється, відрізняється тим, що азотування проводили в середовищі меламіну з активатором фтористий натрій 3-5 % при температурі 530-560 °C протягом 2-3 годин. Процес азотування проводили в закритій атмосфері у вигляді герметичного контейнера в камерній печі без складного спеціального устаткування, без застосування захисних атмосфер і без застосування шкідливого для здоров'я людей газу, як аміаку. Меламін С3Н6N6 являє собою органічну азотовмісну речовину дисперсного порошку, який має вміст атомарного азоту 66,67 %, атомарного вуглецю 28,57 %, тому пропонований спосіб дозволяє насичувати деталі зі сталей одночасно азотом і вуглецем. Меламін має безкольорові кристали, температура плавлення яких складає 354 °C. При нагріві вище цієї температури відбувається розпад меламіну з утворенням вільних радикалів азоту та мелему С 3Н6N10 (аморфна речовина сірого кольору), вище 450 °C мелем також розкладається з виділенням додаткових вільних радикалів азоту. Сумарна кількість вільних радикалів азоту при азотуванні з використанням меламіну до 70 %, які у подальшому утворюють дифузійні шари на деталях зі сталей. Приклад реалізації способу. Було досліджено вплив попередньої лазерної обробки та кінцевого азотування на структуру, товщину, фазовий склад, мікротвердість поверхневих шарів зразків на сталі 38Х2МЮА методами металографічного аналізу з використанням металографічного мікроскопу МИМ-7 з цифровою приставкою, ДРОН-3, ПМТ-3. Результати досліджень наведені в таблиці. 45 Таблиця Параметри поверхневих шарів Вид обробки Азотування без лазерної обробки Азотування після лазерної обробки при швидкості пересування лазерного променя Швидкість пересування лазерного променя, м/хв. Товщина обробленого лазером шару, мм Товщина азотованого шару, мм Поверхнева мікротвердість, ГПа 0,20 10,8 0,5 0,75 1,0 1,25 1,5 0,41 0,33 0,27 0,23 0,20 0,65 0,49 0,36 0,25 0,21 12,5 12,0 11,5 11,1 11,0 2 UA 111066 U 5 10 15 20 25 Аналіз отриманих результатів показав, що після лазерної обробки має місце подрібнення зеренної структури поверхневих шарів сталі 38Х2МЮА, а після наступного азотування отримаємо азотований шар більшої товщини (до 0,65 мм) і більшої мікротвердості (до 12,5 ГПа) у порівнянні з чисто азотованими ділянками (без попередньої лазерної обробки), на яких товщина дифузійного шару не перевищувала 0,2 мм, а мікротвердість 10,8 ГПа (Таблиця). Це пояснюється полегшенням дифузії атомів азоту і підвищенням його розчинності, внаслідок утворення більш дефектної структури металу після лазерного опромінювання (підвищення густини дислокацій, подрібнення зерен і збільшення протяжності їх границь, отримання ультрадисперсних розорієнтованих зерен). Аналогічний вплив попередньої лазерної обробки фіксували при азотуванні сталей 40, 40Х та 18ХГТ. Рентгеноструктурний фазовий аналіз досліджуваних сталей виявив наявність нітридів Fe2N, -Fe3N-Fe2N, '-Fe4N, Fe3N та -Fe. В легованих сталях додатково фіксуються нітриди та карбіди легувальних елементів. Джерела інформації: 1. Пат. 2415964 Российская Федерация, МПК С23С 8/26. Способ низкотемпературного азотирования стальных деталей / Петрова Л.Г., Чудина О.В., Александров В.О., Брежнєв А.О., Барабанов С.І.; заявитель патентообладатель Государственное образовательное учреждение высшего профессионального образования Московский автомобильно-дорожный институт (государственный технический университет). - № 2009139309/02; заявл. 26.10.2009; опубл. 10.04.2011, Бюл. № 10. 2. Пат. 25412 Україна, МПК С23С 8/02. Спосіб отримання зносостійких дискретних азотованих шарів / Кіндрачук М.В., Іщук Н.В., Писаренко В.М., Головко Л.Ф., Яхья М.С.; винахідник і власник Національний технічний університет України "Київський політехнічний інститут". - № u200703002; заяв. 22.03.2007; опубл. 10.08.2007, Бюл. № 12. 3. Пат. 19551 Україна, МПК С23С 8/02. Спосіб комбінованої лазерно-хіміко-термічної обробки матеріалів / Іщук Н.В., Писаренко В.М., Кіндрачук М.В., Головко Л.Ф.; винахідник і власник Національний технічний університет України "Київський політехнічний інститут". - № u200607450; заяв. 04.07.2006; опубл. 15.12.2006, Бюл. № 12. 30 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 35 Спосіб комбінованої обробки сталевих виробів, що включає попередню лазерну обробку поверхні матеріалу з потужністю лазерного випромінювання - 1,0±0,1 кВт, швидкістю пересування лазерного променя - 0,5-1,5 м/хв. з наступним азотуванням, який відрізняється тим, що азотування проводять в середовищі меламіну з 3-5 % фтористого натрію при температурі 530-560 °C протягом 2-3 годин. Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

Мітки: комбінованої, спосіб, обробки, сталевих, виробів

Код посилання

<a href="https://ua.patents.su/5-111066-sposib-kombinovano-obrobki-stalevikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб комбінованої обробки сталевих виробів</a>

Попередній патент: Пристрій захисту від перенапруг трансформатора струму та його вторинних кіл

Наступний патент: Спосіб лікування нейродегенеративних захворювань у щурів

Випадковий патент: Осердя для намотування на нього стрічкового носія інформації