Спосіб виготовлення мах-матеріалу на основі потрійних карбідів титану і алюмінію

Номер патенту: 121019

Опубліковано: 27.11.2017

Автори: Сизоненко Ольга Миколаївна, Торпаков Андрій Сергійович, Трегуб Володимир Олександрович, Присташ Микола Сергійович, Липян Євген Васильович, Зайченко Андрій Дмитрович

Формула / Реферат

Спосіб виготовлення МАХ-матеріалу на основі потрійних карбідів титану і алюмінію, при якому шляхом синтезу їх з суміші порошків Ті, Аl, С, взятих у співвідношенні 3:1,2:2, в умовах високих тисків і температур, який проводять у дві стадії, який відрізняється тим, що на першій стадії синтезу на суміші порошків Ті та Аl діють високовольтними імпульсними електричними розрядами у гасі та здійснюють одночасно диспергування порошків, їх активацію та синтез нановуглецю С і потрійних карбідів, а на другій стадії - здійснюють пресування обробленої порошкової суміші у формі-матриці та спікання виробу.

Текст

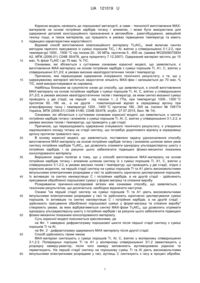

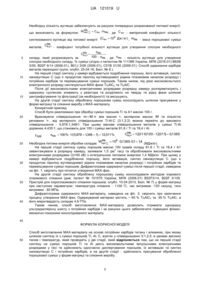

Реферат: Спосіб виготовлення МАХ-матеріалу на основі потрійних карбідів титану і алюмінію шляхом синтезу їх з суміші порошків Ті, Аl, С, взятих у співвідношенні 3:1,2:2, в умовах високих тисків і температур, що проводять у дві стадії. На першій стадії синтезу на суміші порошків Ті та Аl діють високовольтними імпульсними електричними розрядами у гасі та здійснюють одночасно диспергування порошків, їх активацію та синтез нановуглецю С і потрійних карбідів, а на другій стадії - здійснюють пресування обробленої порошкової суміші у формі-матриці та спікання виробу. UA 121019 U (12) UA 121019 U UA 121019 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до порошкової металургії, а саме - технології виготовлення МАХматеріалів на основі потрійних карбідів титану і алюмінію, і може бути використана для одержання деталей конструкційного призначення в автомобіле-, ракетобудуванні, авіаційній техніці тощо, а також матеріалів, що працюють в умовах підвищених температур та мають підвищені характеристики жаростійкості. Відомий спосіб виготовлення композиційного матеріалу ТІ 3АІС2, який включає синтез методом гарячого пресування із суміші порошків ТіС х і Аl, взятих у співвідношенні 3:1,2:2, при температурі 1000…1500 °C під тиском 20…50 МПа, протягом 5…600 хв. (заявка WO2009072834 А2, МПК (2006.01) С04В 35/478, дата пріоритету 7.12.2007). Одержаний матеріал містить до 10 мас. % фази Ті2АlС і до 70 мас. % ТіС. Ознаками, які збігаються з суттєвими ознаками корисної моделі, що заявляється, є виготовлення МАХ-матеріалу на основі потрійних карбідів з суміші порошків Ті, А1, С, взятих у співвідношенні 3/1,2/2, в умовах високих квазігідростатичних тисків і температур. Причиною, яка перешкоджає одержанню очікуваного технічного результату, є те, що у одержуваному матеріалі міститься недостатня кількість МАХ-фаз і залишається до 70 мас. % ТіС, який використовувався як сировина. Найбільш близьким за сукупністю ознак до способу, що заявляється, є спосіб виготовлення МАХ-матеріалу на основі потрійних карбідів з суміші порошків Ті, Аl, С, взятих у співвідношенні 3/1,2/2, в умовах високих квазігідростатичних тисків і температур, за яким синтез вказаної суміші проводять у дві стадії, на першій - під тиском 1…2 ГПа, при температурі 1000…1300 °C протягом 60…180 хв., а на другій - гомогенізуючий відпал в середовищі аргону при атмосферному тиску і температурі 1200…1400 °C протягом 180…300 хв. (патент № 109174 Україна, МПК (2006.01) С04В 41/80, С04В 35/478, опубл. 27.07.2015, Бюл. № 14). Ознаками, які збігаються з суттєвими ознаками корисної моделі, що заявляється, є синтез потрійних карбідів титану і алюмінію з суміші порошків Ті, Аl, С, взятих у співвідношенні 3:1,2:2, в умовах високих тисків і температур, що проводять у дві стадії. Причиною, що перешкоджають одержанню очікуваного технічного результату, є утворення надлишкового оксиду титану на стадії синтезу, що потребує додаткового відпалу в середовищі аргону протягом тривалого часу. В основу корисної моделі, що заявляється, поставлено задачу удосконалення способу виготовлення МАХ-матеріалу на основі потрійних карбідів титану і алюмінію шляхом зміни умов синтезу потрійних карбідів Ті3АlС2, що дозволить отримати однорідну ультрадисперсну шихту з потрійних карбідів, і за рахунок цього забезпечити підвищені фізико-механічні показники консолідованого матеріалу. Вирішення задачі полягає в тому, що у способі виготовлення МАХ-матеріалу на основі потрійних карбідів титану і алюмінію шляхом синтезу їх з суміші порошків Ті, А1, С, взятих у співвідношенні 3:1,2:2, в умовах високих тисків і температур, що проводять у дві стадії, згідно з корисною моделлю, на першій стадії синтезу на суміші порошків Ті та А1 діють високовольтними імпульсними електричними розрядами у гасі та здійснюють одночасно диспергування порошків, їх активацію та синтез нановуглецю С і потрійних карбідів, а на другій стадії - здійснюють пресування обробленої порошкової суміші у формі-матриці та спікання виробу. Розкриваючи причинно-наслідковий зв'язок між ознаками способу, що заявляється, і технічним результатом, що досягається, необхідно відзначити наступне. Ознаки "на першій стадії синтезу на суміші порошків Ті та А1 діють високовольтними імпульсними електричними розрядами у гасі та здійснюють одночасно диспергування суміші порошків, їх активацію та синтез нановуглецю С і потрійних карбідів, а на другій стадії здійснюють пресування обробленої порошкової суміші у формі-матриці та спікання виробу" створюють умови, за яких відбуватиметься синтез МАХ-фази Ті3АlС2, що дозволить отримати однорідну ультрадисперсну шихту з потрійних карбідів і за рахунок цього забезпечити підвищені фізико-механічні показники консолідованого матеріалу. Суть корисної моделі пояснюється кресленнями, де на Фіг. 1 наведено дифрактограму порошкової шихти після першої стадії синтезу з суміші порошків Ті та Аl; на Фіг. 2 - дифрактограму одержаного МАХ-матеріалу після другої стадії. Спосіб здійснюють таким чином. МАХ-матеріал синтезують з суміші порошків Ті, Аl, С, взятих у молярному співвідношенні 3:1,2:2. Попередньо порошки Ті та А1 у молярному співвідношенні 3/1,2 завантажують у розрядну камеру-реактор, після чого камеру заповнюють вуглеводневою рідиною та герметизують. На першій стадії синтезу на порошкову суміш Ті та Аl діють високовольтними імпульсними електричними розрядами у гасі, вуглець С синтезують з гасу в процесі обробки. 1 UA 121019 U Необхідну кількість вуглецю забезпечують за рахунок попередньо розрахованої питомої енергії, Me що визначають за формулою Wпит Cен mMe , де C ен - емпіричний коефіцієнт кількості 8 синтезованого вуглецю від питомої енергії (Cен 10 Дж / кг ) ; mMe - маса порошкової суміші металів; 5 10 15 20 - коефіцієнт потрібної кількості вуглецю для утворення сполуки необхідного хМе СМег ву 100 хМе , де хМе - кількість вуглецю для утворення складу, який розраховують як сполуки необхідного складу, % суміші (згідно з патентом № 111396 Україна, МПК (2016.01) В82В 3/00, B22F 9/14 (2006.01), B01J 3/08 (2006.01), С01В 31/30 (2006.01). Спосіб одержання карбідів металів перехідної групи, опубл. 25.04.16, Бюл. № 8.). На першій стадії синтезу у камері відбувається подрібнення порошку, його активація, синтез нановуглецю С (що є продуктом піролізу вуглеводневої рідини плазмовим каналом розряду) і потрійних карбідів та перемішування суміші порошків. Таким чином, під дією високовольтного електричного розряду синтезуються МАХ-фази Ті3АlС2 та Ті2АlС. Після дії високовольтними електричними розрядами розрядну камеру розгерметизують і одержану суспензію зливають з реактора та розділяють на тверду та рідку фази шляхом центрифугування та фільтрації (за необхідності) та висушують. На другій стадії синтезу оброблену порошкова суміш консолідують шляхом пресування у формі-матриці та спікання виробу з МАХ-матеріалу. Конкретний приклад Спосіб було реалізовано при обробці суміші порошків Ті та А1 масою 100 г. Враховуючи співвідношення m M n між масою т, молярною масою M та кількістю речовини n , від молярного співвідношення Ті:Аl:С (3:1,2:2) можна перейти до масового співвідношення - 5,978:1,348/1. При цьому масове співвідношення металів у суміші Ті:Al дорівнює 4,435:1, що становить для 100 г суміші металів 81,6 г Ті та 18,4 г Аl. Тоді 25 30 35 40 СМег ву хМе 100 % 1/(5,978 1348 1) 12,011 % , , Me Wпит СМег 12,011/(100 12,011 0,1365 ) ву . 8 10 0,1365 0,1 14 , Необхідна питома енергія обробки складає (МДж/кг). На першій стадії синтезу суміш порошків масою 100 грамів складу 81,6 г Ті та 18,4 г А1 3 завантажували в розрядну камеру, заливали 1,5 дм гасу та оброблювали високовольтними електричними розрядами (U=50 кВ) з інтегральною питомою енергією 1,4 МДж/кг. При цьому у камері відбувається подрібнення порошку, його активація, синтез нановуглецю С (що є продуктом піролізу вуглеводневої рідини плазмовим каналом розряду) і потрійних карбідів та перемішування суміші порошків. Дифрактограма одержаної суміші після першої стадії, наведена на фіг. 1, свідчить про початок утворення МАХ-фаз. На другій стадії синтезу оброблену порошкову суміш консолідували методом іскрового плазмового спікання (див. патент № 101575 Україна, МПК (2006.01) B22F3/14, B22F 3/105. Пристрій для іскроплазмового спікання порошків, опубл. 10.04.2013, Бюл. № 7) у формі-матриці при наступних параметрах: температура спікання - 1100 °C, час витримки -120 секунд, тиск витримки - 60 МПа. Дифрактограма одержаного МАХ-матеріалу, наведена на фіг. 2, свідчить про закінчення процесу утворення МАХ-фаз. Одержуваний матеріал містить ~ 65 % Ті3АlС2 та -35 % Ті2АlС, а його мікротвердість складає 4,6 ГПа. Таким чином, спосіб виготовлення МАХ-матеріалу дозволить отримати однорідну ультрадисперсну шихту з потрійних карбідів і за рахунок цього забезпечити підвищені фізикомеханічні показники консолідованого матеріалу. 45 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 50 Спосіб виготовлення МАХ-матеріалу на основі потрійних карбідів титану і алюмінію, при якому шляхом синтезу їх з суміші порошків Ті, Аl, С, взятих у співвідношенні 3:1,2:2, в умовах високих тисків і температур, який проводять у дві стадії, який відрізняється тим, що на першій стадії синтезу на суміші порошків Ті та Аl діють високовольтними імпульсними електричними розрядами у гасі таздійснюють одночасно диспергування порошків, їх активацію та синтез нановуглецю С і потрійних карбідів, а на другій стадії - здійснюють пресування обробленої порошкової суміші у формі-матриці та спікання виробу. 2 UA 121019 U 5 Комп’ютерна верстка Л. Бурлак Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C22C 1/02, C04B 35/56, C22C 1/04, C04B 35/478, B22F 3/16

Мітки: мах-матеріалу, основі, спосіб, алюмінію, виготовлення, титану, карбідів, потрійних

Код посилання

<a href="https://ua.patents.su/5-121019-sposib-vigotovlennya-makh-materialu-na-osnovi-potrijjnikh-karbidiv-titanu-i-alyuminiyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення мах-матеріалу на основі потрійних карбідів титану і алюмінію</a>

Попередній патент: Пристрій для вирівнювання стін

Наступний патент: Спосіб одержання субстанції з антибактеріальною активністю

Випадковий патент: Клапан запобіжний