Спосіб виготовлення композиційного надтвердого матеріалу

Номер патенту: 121728

Опубліковано: 11.12.2017

Автори: Лавріненко Валерій Іванович, Білоченко Василь Панасович, Ситник Борис Васильович, Бочечка Олександр Олександрович, Полторацький Володимир Григорович, Грищенко Григорій Степанович, Петасюк Григорій Андрійович, Лещенко Ольга Володимирівна

Формула / Реферат

1. Спосіб виготовлення композиційного надтвердого матеріалу, що включає попередню обробку вихідних порошків вуглецевмісним газом під час фізико-хімічного синтезу з наступним виготовленням з нього шліфпорошків, який відрізняється тим, що за вихідні порошки беруть відходи гранильного виробництва природних алмазів та шліфпорошки синтетичних алмазів марок ЛС2-АС4 зернистістю 50/40-80/63, які обробляють розчином полівінілового в етиловому спирті з наступним брикетуванням під тиском (5-15) МПа, та проводять обробку брикетів в реакторі при тиску метану (1,1-1,5)·104 Па зі швидкістю проходження метану (0,6-1,0)·10-5 м3/с при температурі (1000-1200) °С.

2. Спосіб за п. 1, який відрізняється тим, що вихідні порошки беруть у співвідношенні, мас. %:

відходи природних алмазів

10 - 30

шліфпорошки синтетичних алмазів

90 - 70.

3. Спосіб за будь-яким з пп. 1-2, який відрізняється тим, що виготовлення композиційного надтвердого матеріалу відбувається тільки з відходів гранильного виробництва природних алмазів зернистістю 0,3; 0,5; 1,0; 3,0; 7,0; 10,0; 40,0 мкм.

Текст

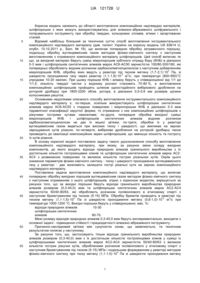

Реферат: Спосіб виготовлення композиційного надтвердого матеріалу включає попередню обробку вихідних порошків вуглецевмісним газом під час фізико-хімічного синтезу з наступним виготовленням з нього шліфпорошків, причому за вихідні порошки беруть відходи гранильного виробництва природних алмазів та шліфпорошки синтетичних алмазів марок ЛС2-АС4 UA 121728 U (12) UA 121728 U зернистістю 50/40-80/63, які обробляють розчином полівінілового в етиловому спирті з наступним брикетуванням під тиском (5-15) МПа, та проводять обробку брикетів в реакторі при 4 -5 3 тиску метану (1,1-1,5)·10 Па зі швидкістю проходження метану (0,6-1,0)·10 м /с при температурі (1000-1200) °С. UA 121728 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до області виготовлення композиційних надтвердих матеріалів, шліфпорошки з яких можуть використовуватись для алмазно-абразивного шліфувального і полірувального інструменту при обробці твердих, кольорових сплавів, м'яких і загартованих сталей. Відомий найбільш близький за технічною суттю спосіб виготовлення інструментального композиційного надтвердого матеріалу (див. патент України на корисну модель UA 63614 U, опубл. 10.10.2011 р., Бюл. № 19), що включає попередню обробку затравочного порошку, подальшу обробку вуглецевмісним газом методом фізико-хімічного синтезу з наступним виготовленням з отриманого композиційного матеріалу шліфпорошків. Цей спосіб включає те що, за вихідний матеріал беруть суміш мікропорошків кубічного нітриду бору (КНБ) в діапазоні 0-3 мкм і шліфпорошків синтетичних алмазів марок АС6-АС50 зернистістю 100/80-200/160, які попередньо обробляють водним розчином карбоксилметилцелюлози з наступним добавлянням 4 мікропорошків КНБ, обробку яких ведуть у реакторі під тиском метану (1,7-2,1)·10 Па, зі -5 3 швидкістю проходження газу через реактор (1,1-1,9)·10 м /с, при температурі (800-950)°С упродовж 10-20 хвилин. При цьому порошки КНБ і алмазу беруть у співвідношенні від 1/1 до 1/1,5; кількість твердої частки у водному розчині становить 70-80 %, а виготовлення композиційних шліфпорошків проводять шляхом одностадійного вибіркового дроблення на роторній дробарці при 1800-2200 об/хв. ротора, в діапазоні 0,5-0,9 мм розмірів щілини колосникових решіток. Основними недоліками описаного способу виготовлення інструментального композиційного надтвердого матеріалу є, по-перше, оскільки використовують шліфпорошки синтетичних алмазів марок АС6-АС50 з гладкою поверхнею і мікропорошки КНБ в діапазоні 0-3 мкм гідравлічної класифікації округлої форми, то отримання з них композиційних шліфпорошків з ріжучими гострими кутами неможливе; по-друге, попередня обробка вихідної суміші мікропорошків КНБ і шліфпорошків синтетичних алмазів водним розчином карбоксилметилцелюлози не дає їх міцної зв'язки, по-третє, обробка їх у реакторі вуглецевмісним газом ведеться при високих тиску і швидкості, що викликає на зернах зарощування кутів різання, по-четверте, вибіркове дроблення на роторній дробарці також призводить до овалізації композиційних зерен шліфпорошків, що зменшує кількість та гостроту їх кутів різання. В основу корисної моделі поставлено задачу такого удосконалення способу виготовлення композиційного надтвердого матеріалу, при якому, за рахунок зміни складу вихідних компонентів, до якого входять відходи природних алмазів гранильного виробництва з їх достатньою кількістю гострокінцевих клинів та шліфпорошки синтетичних алмазів марок АС2АС4 з розвиненою поверхнею та великою кількістю гострих різальних кутів. Окрім цього зниження параметрів фізико-хімічного синтезу - тиску і швидкості проходження вуглецевмісного газу у реакторі - дає можливість залишати гострі різальні кути на зернах композиційного надтвердого матеріалу. Поставлена задача виготовлення композиційного надтвердого матеріалу, що включає попередню обробку вихідних порошків вуглецевмісним газом методом фізико-хімічного синтезу з наступним отриманням з нього шліфпорошків, згідно з корисною моделлю, вирішується за рахунок того, що за вихідні порошки беруть відходи гранильного виробництва природних алмазів розміром (0,3-40,0) мкм та шліфпорошки синтетичних алмазів марок АС2-АС4 зернистістю 50/40-80/63, які обробляють розчином полівінілового в етиловому спирті з наступним брикетуванням під тиском (5-15) МПа. Обробку брикетів проводять в реакторі під 4 -5 3 тиском метану (1,1-1,5)·10 Па зі швидкістю проходження метану (0,6-1,0)·10 м /с при температурі 1000-1200 °C. Вихідні порошки беруть у співвідношенні, мас. %: відходи природних алмазів 10-30 шліфпорошки синтетичних алмазів 90-70. Межі розміру відходів природних алмазів 0,3-40,0 мкм беруть експериментально, виходячи з основної задачі - підвищення стійкості і працездатності алмазно-абразивного інструменту. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, та технічним результатом полягає у наступному. За рахунок того, що, застосовують тільки відходи гранильного виробництва природних алмазів розміром (0,3-40,0) мкм з їх достатньою кількістю гострокінцевих клинів у суміші із шліфпорошками синтетичних алмазів марок АС2-АС4 зернистістю 50/40-80/63 з великою кількістю гострих ріжучих кутів, обробленими розчином полівінілового у етиловому спирті з наступним брикетуванням під тиском (5-15) МПа і подальшим формуванням у реакторі методом 4 фізико-хімічного синтезу при тиску метану (1,1-1,5)·10 Па зі швидкістю проходження метану 1 UA 121728 U -5 5 10 15 20 25 3 (0,6-1,0)·10 м /с при температурі (1000-1200)°С отримують композиційний надтвердий матеріал, зерна шліфпорошків з якого мають кількість ріжучих елементів у 2-3 рази більше, ніж зерна композиційних шліфпорошків прототипу. Застосування композиційних надтвердих шліфпорошків з отриманого композиційного надтвердого матеріалу в алмазно-абразивних інструментах при шліфуванні твердих і кольорових сплавів, м'яких і загартованих сталей показало підвищення стійкості і працездатності цих інструментів в 1,7-2,0 рази. Приклади конкретної реалізації способу виготовлення композиційного надтвердого матеріалу. Приклад 1 Готують суміш з відходів гранильного виробництва природних алмазів розміром 20,0 мкм у кількості 20 % і шліфпорошків синтетичних алмазів АС4 зернистістю 63/50 у кількості 80 %. Цю суміш обробляють розчином полівінілового в етиловому спирті з наступним брикетуванням під тиском 10 МПа. Формування композиційного надтвердого матеріалу здійснюють методом 4 фізико-хімічного синтезу в реакторі вуглецевмісним газом (метаном) під тиском 1,3·10 Па зі -5 3 швидкістю проходження його 0,8·10 м /с при температурі 1100 °C. За пропонованим способом були виготовлені композиційні надтверді матеріали при граничних (приклади 2-3); при виході за границі (приклади 4-8), а також за прототипом (приклад 9). Дані зведено в таблицю. Як видно з таблиці, кількість ріжучих елементів зерен композиційних надтвердих шліфпорошків, отриманих за пропонованим способом, збільшилася майже у 4 рази, а гострота кутів - на 25 %, що дозволяє вирішити основну задачу, а саме підвищення стійкості і працездатності алмазно-абразивного інструменту. Ефективність пропонованої корисної моделі підтверджена науково-експериментальними дослідженнями, проведеними в ІНМ ім. В.М. Бакуля НАН України. Таблиця Приклади виготовлення композиційного надтвердого матеріалу Розмір Об'єкт поро№ випрошку прип/п бувань родного алмазу, мкм Пропонований спосіб Розмір порошку синтетичного алмазу мкм 20,0 0,3 40,0 63/50 50/40 80/63 4 5 6 7 8 Прототип 1 2 3 75 130 100 100 100 40/28 100/80 63/50 9 Кількість порошку природного алмазу, % 20 10 30 5 35 25 100 100 КільПорокість шок порошкубічку ного кубічнітри-ду 125/100 ного бору, нітриду мкм бору. 3/0 % 25 Кількість порошку синтетичного алмазу, %' 80 90 70 95 65 75 75 Оброблювальна суміш Розчин полівінілового в етиловому спирті -«-«-«-«-«Розчин карбоксилметилцелюлози у воді 2 Тиск Тиск Кіль- Кут бриШвидмеТемпе- кість загоскетукість Притану -5 ратура, кутів тренванх10 мітки 4 х10 , °С загост- ня, ня, м /с Па рення φ МПа 10 5 5 1,3 1,1 1,5 0,8 0,6 1,0 1100 1000 1200 15 10 11 95 103 105 3 20 10 10 10 1,0 1,7 1,3 1,3 1,3 0,5 1,5 0,8 0,8 0,8 950 1250 1100 1100 1100 5 6 5 8 7 120 123 125 124 123 1,9 1,5 880 4 127 UA 121728 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 1. Спосіб виготовлення композиційного надтвердого матеріалу, що включає попередню обробку вихідних порошків вуглецевмісним газом під час фізико-хімічного синтезу з наступним виготовленням з нього шліфпорошків, який відрізняється тим, що за вихідні порошки беруть відходи гранильного виробництва природних алмазів та шліфпорошки синтетичних алмазів марок ЛС2-АС4 зернистістю 50/40-80/63, які обробляють розчином полівінілового в етиловому спирті з наступним брикетуванням під тиском (5-15) МПа, та проводять обробку брикетів в 4 -5 3 реакторі при тиску метану (1,1-1,5)·10 Па зі швидкістю проходження метану (0,6-1,0)·10 м /с при температурі (1000-1200) °С. 2. Спосіб за п. 1, який відрізняється тим, що вихідні порошки беруть у співвідношенні, мас. %: відходи природних алмазів 10-30 шліфпорошки синтетичних алмазів 90-70. 3. Спосіб за будь-яким з пп. 1-2, який відрізняється тим, що виготовлення композиційного надтвердого матеріалу відбувається тільки з відходів гранильного виробництва природних алмазів зернистістю 0,3; 0,5; 1,0; 3,0; 7,0; 10,0; 40,0 мкм. Комп’ютерна верстка В. Мацело Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C01B 32/25, C01B 32/20

Мітки: надтвердого, композиційного, спосіб, виготовлення, матеріалу

Код посилання

<a href="https://ua.patents.su/5-121728-sposib-vigotovlennya-kompozicijjnogo-nadtverdogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення композиційного надтвердого матеріалу</a>

Попередній патент: Спосіб відеоторакоскопічного виконання біопсії плеври та новоутворення межистіння під місцевим знеболенням

Наступний патент: Спосіб вимірювання внутрішньоочеревинного тиску у щурів

Випадковий патент: Системи і способи для обробки зливків із сплавів