Спосіб термообробки валів із високовуглецевої сталі

Номер патенту: 122744

Опубліковано: 25.01.2018

Автори: Сіренко Олена Леонідівна, Злигорєв Віталій Миколайович, Шимко Олексій Ігорович, Вислогузова Олена Олександрівна, Бундюк Людмила Петрівна

Формула / Реферат

1. Спосіб термообробки валів із високовуглецевої сталі, при якому виконують загартування з охолодженням в мастилі, а також подальше відпускання, який відрізняється тим, що перед охолодженням в мастилі здійснюють проміжне охолодження в воді, при цьому нагрівання та витримку при подальшому відпусканні виконують при температурі 630-640 °С.

2. Спосіб за п. 1, який відрізняється тим, що перед нагріванням на температуру гартування виконують попереднє підігрівання при температурі 640-660 °С.

Текст

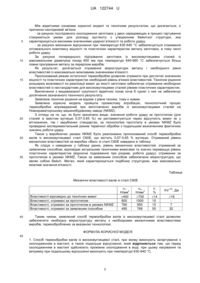

Реферат: Спосіб термообробки валів із високовуглецевої сталі, в якому виконують загартування з охолодженням в мастилі, а також подальше відпускання. Перед охолодженням в мастилі здійснюють проміжне охолодження в воді. Нагрівання та витримку при подальшому відпусканні виконують при температурі 630-640 °С. UA 122744 U (12) UA 122744 U UA 122744 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до металургії та термічної обробки заготовок, а саме - гартування з відпусканням валів максимальним діаметром не більше 1000 мм із високовуглецевої сталі, переважно із вмістом вуглецю 0,57-0,65 %. З рівня техніки відомий спосіб термічної обробки заготовок із високовуглецевих низьколегованих сталей, який полягає у виконанні гартування з температури 800-1130 °С із наступним охолодженням у рідкому середовищі та подальшим відпусканням при температурі 550-600 °С [UA №95109, C21D 1/18, 10.12.2014, Бюл. № 23]. Технічним результатом рішення за патентом № 95109 є отримання матеріалу зі структурою псевдоевтектоїда. Однак зазначена структура не забезпечує оптимального поєднання міцності та пластичних характеристик, в тому числі ударної в'язкості, через імовірність формування крупного зерна, отриманого внаслідок нагрівання металу до високих температур (800-1130 °С) при загартуванні. Також відомий спосіб термообробки заготовок зі сталі із вмістом вуглецю 0,57-0,65 %, що полягає в послідовному виконанні режимів гартування та відпускання [Термическая обработка в машиностроении. Справочник / Под ред. Лахтина Ю.М.; Рахштадта А.Г. - М.: Машиностроение, 1980. - С. 694-699]. Даний спосіб передбачає наявність наступних ознак: - нагрівання і витримка при температурі гартування 830-840 °С; - охолодження в мастилі; - нагрівання і витримка при температурі відпускання 470 °С. Перевагою цього способу термообробки є отримання високого рівня міцності - межі міцності та межі текучості металу виробів. Відомий спосіб термообробки заготовок зі сталі із вмістом вуглецю 0,57-0,65 % є найбільш близьким за технічною суттю до корисної моделі та прийнятий як найближчий аналог (прототип). Недолік відомого способу полягає в тому, що при отриманні високих характеристик міцності різко знижуються пластичні та в'язкі характеристики сталі й, таким чином, необхідний рівень пластичних властивостей не досягається. Така особливість характерна для заготовок будьякого перерізу при реалізації відомого способу термообробки, прийнятого як прототип. При цьому одночасне отримання високих міцнісних властивостей, а також пластичних і в'язких характеристик сталі є актуальними вимогами, які пред'являються металургійними підприємствами до виробників машинобудівної продукції. Задача, на вирішення якої спрямована корисна модель, полягає в створенні способу термообробки валів діаметром до 1000 мм включно з високовуглецевої сталі, застосування якого дозволить отримати необхідний рівень властивостей металу, в тому числі, роботи удару матеріалу. Поставлена задача досягається за рахунок технічного результату, що полягає в отриманні мікроструктури, при якій метал має максимально можливі значення в'язкості. Аналіз регламентуючих документів (DIN, EN, ОСТ, ТУ та ін.), що поширюються на високовуглецеву сталь із зазначеним вище вмістом вуглецю, показав, що в даних документах не міститься вимог до роботи удару та, відповідно, не передбачено технологічних умов для їх отримання. Експериментальним шляхом встановлено, що для досягнення зазначеного технічного результату при термічній обробці необхідно виконання наступних технологічних операцій: - підігрівання при температурі 640-660 °С (для заготовок із максимальним діаметром понад 600 мм); - нагрівання і витримка при температурі гартування 840-860 °С; - охолодження у двох середовищах: у воді та мастилі; - нагрівання і витримка при температурі відпускання 630-640 °С. Час витримки валів у кожному з охолоджуючих середовищ визначається їх максимальним діаметром і масою заготовок, що піддаються гартуванню. Відомий і заявлений способи термообробки мають наступні подібні ознаки: виконується гартування заготовок з охолодженням в мастилі, а також подальше відпускання. Заявлений спосіб термообробки валів із високовуглецевої сталі має такі відмітні ознаки: - перед охолодженням у мастилі (з температури гартування) здійснюється проміжне охолодження виробів у воді; - нагрівання і витримка при подальшому відпусканні виконуються при температурі 630-640 °С. Крім того, перед нагріванням на температуру гартування для заготовок діаметром понад 600 мм виконується попереднє підігрівання при температурі 640-660 °С. 1 UA 122744 U 5 10 15 20 25 30 35 Між відмітними ознаками корисної моделі та технічним результатом, що досягається, є причинно-наслідковий зв'язок: - за рахунок послідовного охолодження заготовок у двох середовищах в процесі гартування створюються умови для розпаду аустеніту з утворенням бейнітної структури, яка характеризується високими значеннями ударної в'язкості та роботи удару; - за рахунок виконання відпускання при температурі 630-640 °С забезпечується отримання оптимального комплексу міцності та пластичних характеристик металу заготовок, в тому числі роботи удару. За рахунок попереднього підігрівання заготовок із високовуглецевих сталей із максимальним діаметром понад 600 мм при температурі 640-660 °С забезпечується більш повне прогрівання металу за перерізом виробів. Як результат, досягається отримання мікроструктури металу і необхідного рівня властивостей із максимально можливими значеннями в'язкості. Пропонований режим остаточної термообробки дозволяє отримати при достатніх значеннях міцності та пластичних характеристик необхідний рівень в'язких властивостей. Технічне рішення розширює можливості по реалізації вимог до якості заготовок забезпечує отримання необхідних властивостей із нестандартним для високовуглецевих сталей рівнем пластичних характеристик. Виключення з вищевказаної сукупності відмітних ознак хоча б однієї з них не забезпечує досягнення зазначеного технічного результату. Заявлене технічне рішення не відоме з рівня техніки, тому є новим. Заявлена корисна модель пройшла промислову апробацію, технологічний процес термообробки впроваджений при виготовленні виробів із високовуглецевих сталей на Новокраматорському машинобудівному заводі (NKMZ). З огляду на те, що, як було зазначено вище, значення роботи удару за прототипом (для сталей із вмістом вуглецю 0,57-0,65 %) не регламентуються через відсутність вимог як у вітчизняних, так і зарубіжних стандартах, за технологією прототипу в умовах NKMZ було проведено експериментальний режим термічної обробки з подальшим визначенням фактичних значень роботи удару. Також у виробничих умовах NKMZ було реалізовано пропонований спосіб термообробки валів із високовуглецевої сталі С60Е, що містить 0,57-0,65 % вуглецю. Отриманий рівень механічних властивостей на виробах «Вал» зі сталі С60Е наведено в таблиці. Як слідує з наведених у таблиці даних, рівень механічних властивостей, отриманий за заявленим способом, відповідає актуальним технічними вимогами та значно перевищує рівень пластичних характеристик (відносне подовження при розриві, робота удару), отриманих за прототипом в умовах NKMZ. Також за заявленим способом забезпечена мікроструктура, що являє собою бейніт. Метал, який характеризується подібною структурою, має максимально можливі значення в'язкості. Таблиця Механічні властивості валів зі сталі С60Е Властивості відповідно до технічних вимог Властивості, отримані за прототипом Властивості, отримані за прототипом в умовах NKMZ Властивості, отримані за заявленим способом 40 т, 2 Н/мм 400 800 780 495 в, 2 Н/мм 700 1000 950 769 , % 14 10 15 55 +20 KV , Дж 18 7 32 Таким чином, заявлений спосіб термообробки валів із високовуглецевої сталі дозволяє забезпечити необхідну мікроструктуру металу з необхідними механічними властивостями виробів, термооброблених за вказаною технологією. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 45 1. Спосіб термообробки валів із високовуглецевої сталі, при якому виконують загартування з охолодженням в мастилі, а також подальше відпускання, який відрізняється тим, що перед охолодженням в мастилі здійснюють проміжне охолодження в воді, при цьому нагрівання та витримку при подальшому відпусканні виконують при температурі 630-640 °С. 2 UA 122744 U 2. Спосіб за п. 1, який відрізняється тим, що перед нагріванням на температуру гартування виконують попереднє підігрівання при температурі 640-660 °С. Комп’ютерна верстка М. Мацело Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюZlyhoriev Vitalii Mykolaiovych, Shymko Oleksii Ihorovych

Автори російськоюЗлигорев Виталий Николаевич, Шимко Алексей Игоревич

МПК / Мітки

МПК: C21D 1/78, C21D 1/00, C21D 1/56

Мітки: валів, сталі, високовуглецевої, термообробки, спосіб

Код посилання

<a href="https://ua.patents.su/5-122744-sposib-termoobrobki-valiv-iz-visokovuglecevo-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб термообробки валів із високовуглецевої сталі</a>

Попередній патент: Твердомір для внутрішніх циліндричних поверхонь

Наступний патент: Барабанний огрудковувач

Випадковий патент: Зубчаста передача з покращеними віброакустичними характеристиками