Спосіб термічної обробки канавок калібру валків з високовуглецевих сплавів заліза

Номер патенту: 18688

Опубліковано: 25.12.1997

Автори: Шевердін Сергій Митрофанович, Альохін Вячеслав Григорович, Морозов Валерій Іванович, Харітошин Валерій Дмитрович, Шапаренко Олександр Володимирович, Левий Леонід Миколайович, Гришин Валерій Петрович

Формула / Реферат

Способ термической обработки ручьев калибра валков из высокоуглеродистых сплавов железа, включающий обработку высококонцентрированным потоком энергии ручьев по спиральной линии, отличающийся тем, что обработку высококонцентрированным потоком энергии осуществляют последовательно для одного ручья от его края к середине, а для соседнего от середины к краям ручья калибра.

Текст

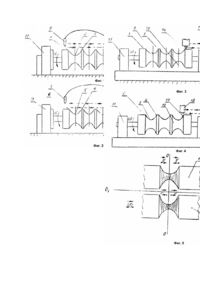

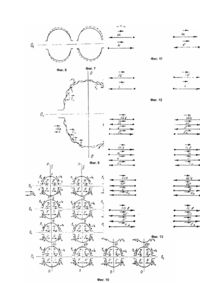

Изобретение относится к области термообработки, а более конкретно, к технологическим процессам поверхностного упрочнения железоуглеродистых сплавов высококонцентрированными потоками энергии. Известен способ термической обработки [1] высококонцентрированным потоком энергии по спиральной линии с наложением этих линий навстречу др уг другу. То есть, упрочнение высококонцентрированным потоком энергии проводят от одного края валка к другому, а потом в обратном направлении, В результате упрочнения по предлагаемому способу на поверхности валка образуются зоны закалки и отпуска, расположенные в определенной периодической последовательности. Получение требуемого технического результата при использовании аналога невозможно потому, что упрочнение ручьев калибра валков по такому способу не обеспечивает симметричной выработки, причиной которого является несимметричность сил взаимодействия между прокатываемым металлом и поверхностью калибра. Несимметричность выработки калибра способствует преждевременному вы ходу валка с эксплуатации. Кроме того упрочнение по предлагаемому способу отличается низкой производительностью упрочнения и дополнительными расходами электроэнергии, т.к. поверхность ручья упрочняется два раза. Наиболее близким по технической сущности и достигаемому положительному эффекту к заявляемому изобретению является выбранный в качестве прототипа способ улучшения поверхности валка [2], включающий обработку поверхности валка сфокусированным корпускулярным пучком высококонцентрированным потоком энергии, описывающим на поверхности валка спиральную линию. В качестве корпускулярного пучка может выступать; лазерный пучок, электронный луч, а также плазменная дуга. Параметры обработки в способе выбирают такими, чтобы отношение шага спиральной линии к ширине дорожки упрочнения на поверхности валка было меньше 1, в частности меньше 0,85. Обработку поверхности валка осуществляют последовательно перемещая в одном направлении источник нагрева (или валок) от одного края рабочей части валка к другой. В результате на поверхности валка образуется последовательность зон термического воздействия, смещенных относительно друг друга, с неоднородными свойствами. Участки поверхности, где температура повторного нагрева превышала температуру фазового превращения происходит повторная закалка. На участках с температурой нагрева меньше имеет место скоростной отпуск ранее образовавшейся закалочной структуры и, как следствие, снижение твердости. Для прототипа и заявляемого способа. общими существенными признаками является обработка ручьев калибра прокатных валков из высокоуглеродистых сплавов железа высоколегированным потоком энергии по спиральной линии. Получение требуемого технического результата при использовании прототипа невозможно потому, что между упрочняемой поверхностью калибра и прокатываемым металлом возникают несимметричные силы взаимодействия. Указанный недостаток обусловлен технологической схемой упрочнения калибров прокатных валков, заключающийся в Обработке высококонцентрированным потоком энергии ручьев, образующих калибр последовательно в одном направлении. Обработку одного ручья, образующего калибр проводят в направлении от края ручья к его середине, и от середины к следующему краю ручья, а для другого р учья в том же направлении. Поверхность ручья валка, обработанного по такому способу в результате изнашивания становится винтовой. Максимальный износ характерен для участков с пониженной твердостью, где при обработке высококонцентрированным источником энергии образуются области со структурами отпуска. Минимальный износ характерен для участков с повышенной твердостью, имеющих структур у закалки. Винтовая поверхность образует правый винт, когда угловая скорость вращения валка во время упрочнения имеет противоположное направление обработке валка (направление перемещения источника нагрева). Когда и имеют одно направление, то винтовая поверхность образует левый винт. При деформации прокатываемого металла в калибре валка, имеющего винтовую поверхность ручья дополнительно возникают силы, направленные по касательной к трущимся поверхностям, перемещающие прокатываемый металл вдоль поверхности ручья. Прокатываемый металл вдоль поверхности ручья перемещается в направлении, обратном угловой скорости вращения валка в клети, если винтовая поверхность образует правый винт. Если винтовая поверхность образует левый винт, то прокатываемый металл вдоль поверхности ручья перемещается в направлении угловой скорости вращения валка в клети. Таким образом перемещение прокатываемого металла вдоль поверхности ручья определяется, как направлением обработки ручья, при упрочнении, так и направлением угловой скорости вращения валка в клети. Калибры валков, имеющие горизонтальную ось и вертикальную ось симметрии, например квадратные, овальные и круглые калибры, в процессе прокатки изнашиваются практически симметрично. Однако износ калибров неравномерный. Неравномерность износа калибра определяется неравномерным по периметру уменьшением его размеров, которое не может быть исправлено настройкой стана. Величина неравномерности износа может быть определена, если наименьшую изнашиваемую точку калибра принять за нулевую. Симметричный износ калибров валков определяется симметричностью сил взаимодействия между прокатываемым металлом и поверхностью калибра. Если симметрия сил взаимодействия нарушается, то износ калибра становится несимметричным. Это приводит к неравномерному распределению обжатий между отдельными частями профиля, увеличивается перемещение металла внутри очага деформации, что способствует увеличению расхода энергии и быстрейшему износу калибров. Кроме того при несимметричном износе калибров нарушается настройка стана, что может вызвать поломку валка. Несимметричность износа калибра вызывает неравномерность его износа, что в конечном итоге ухудшает качество прокатываемой продукции и снижает наработку на калибр. При эксплуатации валков ручьи, которых упрочнены по способу, приведенному в прототипе, симметрия сил взаимодействия между прокатываемым металлом и поверхностью калибра нарушается. Нарушение симметрии сил взаимодействия между прокатываемым металлом и поверхностью калибра происходит в результате упрочнения валка в одном направлении. При этом нарушается симметрия сил взаимодействия относительно вертикальной оси симметрии. Обработка другого ручья калибра в том же направлении приводит к нарушению симметрии сил взаимодействия относительно горизонтальной оси симметрии. В основу изобретения поставлена задача создать такой способ термической обработки ручьев калибра валков из высокоуглеродистых сплавов железа, в котором новая последовательность обработки высококонцентрированным потоком энергии ручьев калибра по спиральной линии позволила бы обеспечить симметричную выработку упрочненной поверхности калибра за счет обеспечении возникновения симметричных сил взаимодействия между поверхностью калибра и прокатываемым металлом, и за счет этого повысить стойкость калибра. Поставленная задача решается за счет того, что при термической обработке ручьев калибра валков из высокоуглеродистых сплавов железа, обработку высококонцентрированным потоком энергии осуществляют по спиральной линии. В отличие от прототипа для одного из ручьев обработку высококонцентрированным потоком энергии осуществляют последовательно от каждого края ручья к его середине, а для другого от середины к краям. В результате использования заявляемого изобретения обеспечивается получение технического результата, заключающегося в обеспечении симметричной выработки упрочненной поверхности калибра за счет обеспечения возникновения симметричности сил взаимодействия между поверхностью калибра и прокатываемым металлом. Между существенными признаками заявляемого изобретения и достигаемым результатом существует следующая причинноследственная связь. Осуществление обработки высококонцентрированным потоком энергии для одного ручья последовательно от каждого края ручья к его середине, а для другого - от середины к краям обеспечивает противоположность направлений винтовых обработанных поверхностей упрочненного калибра. В процессе прокатки на поверхности калибра образуются последовательно чередующиеся винтообразные впадины и выступы, имеющие противоположные направления навивки относительно осей симметрии ручьев калибра. Винтовая поверхность образуется в результате различной износостойкости участков завалки и отпуска, образующи хся при наложении упрочненных дорожек друг на друга. При этом в упрочненном калибре валка при его эксплуатации обеспечивается симметрия сил взаимодействия с прокатываемым металлом, что приводит к симметричному износу поверхности калибра. При симметричном износе калибра уменьшается неравномерность распределения обжатий между отдельными частями профиля, уменьшается перемещение металла в очаге деформаций, что уменьшает износ калибров и как следствие увеличивает наработку на калибр. Кроме того, симметричный износ калибров стабилизирует процесс прокатки, что увеличивает производительность прокатных станов. На фиг.1 представлена схема обработки ручьев калибра валков с использованием плазменной дуги от каждого ручья к его середине; на фиг.2 - схема обработки ручьев калибра валков с использованием плазменной дуги от середины ручья к краям; на фиг.3 - схема обработки ручьев калибра валков с использованием электронного ускорителя от каждого края ручья к его середине; на фиг.4 - схема обработки ручьев калибра валков с использованием электронного ускорителя от середины к краям ручья; на фиг.5 - расположение спиральных дорожек на валках после упрочнения по заявляемому способу; на фиг.6 - износ калибра при упрочнении по заявляемому способу; на фиг.7 - износ калибра при упрочнении в направлении от края ручья к середине и от середины к краю, а для другого от каждого края к середине; на фиг. 8 износ калибра при упрочнении в направлении от края ручья к середине и от середины к краю, а для другого от середины к краям; на фиг.9 микрорельеф калибра после упрочнения по заявляемому способу последующего его износа; на фиг.10 - варианты упрочнения калибра валков; на фиг.11 направление векторов при образовании винтовой поверхности с правым винтом; на фиг.12 - направление векторов при образовании винтов поверхности с левым винтом; на фиг.13 - направление сил в калибре в зависимости от направления. Заявляемый способ может быть реализован с помощью серийных металлообрабатывающих станков, оснащенных технологической оснасткой, обеспечивающей взаимное перемещение валка и источника нагрева по заданным параметрам. Так, например, плазменная закалка прокатных валков для прокатки круга Æ8 стана 250 из чугуна исполнения СПХН-65 осуществлялась на вальцетокарном станке РТ502, снабженным приводом, обеспечивающим постоянное расстояние от торца плазмотрона до поверхности валка, равное 2мм. Движение плазменной дуги по поверхности валка по винтовой линии обеспечивалось вращением валка в центрах и линейным перемещением суппорта со следующими параметрами: линейная скорость движения 50мм/с, шаг перемещения плазменной дуги 0,5мм, диаметр анодного пятна 0,5мм. С целью доказательства достижения положительного эффекта в заявляемом способе и отличительных признаков была проведена оценка наработки на калибр при упрочнении по вариантам, показанным на фиг.10. По I варианту обработку для одного из ручьев высококонцентрированным потоком энергии проводили от края ручья к середине и следующему краю, а для другого в такой же последовательности, и в том же направлении. По II варианту обработку для одного из ручьев высококонцентрированным потоком энергии проводили or края ручья к середине и следующему краю, а для другого от середины ручья к краям. По III варианту обработку проводили для одного из ручьев высококонцентрированным потоком энергии от края к середине и следующему краю, а для другого в такой же последовательности, но в обратном направлении. По IV варианту обработку проводили для одного из ручьев высококонцентрированным потоком энергии от края ручья к середине и следующему краю, а для другого от каждого края к середине. По V варианту обработку проводили для одного из ручьев высококонцентрированным потоком энергии от середины к краям, а для другого от края к середине и следующему краю. По VI варианту обработку проводили для одного из ручьев высококонцентрированным потоком энергии от середины к краям, а для другого аналогично. По VII варианту обработку проводили для одного из ручьев высококонцентрированным потоком энергии от середины к краям, а для другого от края ручья к середине и следующему краю. По VIII варианту обработку проводили для одного из ручьев высококонцентрированным потоком энергии от середины к краям, а для другого от каждого края к середине. По IX варианту проводили для одного из ручьев высококонцентрированным потоком энергии от края ручья к середине и следующему краю ручья, а для другого в такой же последовательности, но в обратном направлении. По X варианту обработку проводили для одного из ручьев высококонцентрированным потоком энергии от края ручья к середине и следующему краю ручья, а для другого от середины к краям. По XI варианту обработку проводили высококонцентрированным потоком энергии для одного из ручьев от края ручья к середине и следующему краю, а для другого в такой же последовательности и направлении. По XII варианту обработку высококонцентрированным потоком энергии проводили для одного из ручьев от края ручья к середине и следующему, а для другого от каждого края к середине. По XIII варианту обработку высококонцентрированным потоком энергии проводили для одного из ручьев от каждого края ручья к середине, а для другого от края ручья к середине и следующему краю. По XIV варианту обработку высококонцентрированным потоком энергии проводили для одного из ручьев от каждого края ручья к середине, а для другого аналогично. Способы обработки по вариантам I, III, IX, XI соответствуют способу упрочнения согласно прототипу от края калибра, к середине и следующему краю, а для другого в такой же последовательности, но в обратном направлении. Обработка по вариантам VIII и XIV соответствует заявляемому способу упрочнения калибра валка высококонцентрированным потоком энергии. В этих вариантах обработка одного из ручьев высококонцентрированным потоком энергии осуществляют последовательно от каждого края ручья к его середине, а для другого - от середины к краям. При использовании изобретения обеспечивается получение технического результата, заключающегося в обеспечении симметричной выработки упрочненной поверхности калибра. Наработку на калибр измеряли в тоннах. Полученные данные сведены в таблицу. Анализ данных, приведенных в таблице показал, что максимальная наработка на калибр получена на калибрах валков, упрочненных высококонцентрированным потоком энергии последовательно от каждого ручья к его середине, а для другого - о т середины к краям. Упрочнение по вариантам VIII и XIV, то есть по заявляемому способу, приводим к симметричному распределению сил взаимодействия между прокатываемым металлом и поверхностью ручья. Увеличение наработки на калибр, ручьи которого упрочнены высококонцентрированным потоком энергии последовательно от каждого ручья к его середине, а для другого - от середины к краям, по сравнению с обработкой по способу, приведенному в прототипе составляет 1,3 - 1,5 раза. Наработка на калибр при упрочнении по способу, указанному в прототипе 380 - 433 тонн на калибр, а по заявляемому способу 571 - 578 тонн на калибр.

ДивитисяДодаткова інформація

Назва патенту англійськоюStarwritermethod for thermal treatment of grooves of roll pass from high-carbon iron alloys

Автори англійськоюShaparenko Oleksandr Volodymyrovych, Morozov Valerii Ivanovych, Levyi Leonid Mykolaiovych, Sheverdin Serhii Mytrofanovych, Kharytoshyn Valerii Dmytrovych, Hryshyn Valerii Petrovych, Aliokhin Viacheslav Hryhorovych

Назва патенту російськоюStarwriter„r„p„o„r„o„a „s„e„q„m„i„x„e„r„k„o„j „o„a„q„@„a„o„s„k„i „k„@„n„@„b„o„k „k„@„l„i„a„q„@ „b„@„l„k„o„b „i„н „b„\„r„o„k„o„t„c„l„e„q„o„d„i„r„s„\„v „r„p„l„@„b„o„b „g„e„l„e„н„@

Автори російськоюШапаренко Александр Владимирович, Морозов Валерий Иванович, Левий Леонид Николаевич, Шевердин Сергей Митрофанович, Харитошин Валерий Дмитриевич, Гришин Валерий Петрович, Алехин Вячеслав Григорьевич

МПК / Мітки

МПК: C21D 1/09

Мітки: термічної, калібру, високовуглецевих, валків, заліза, канавок, обробки, спосіб, сплавів

Код посилання

<a href="https://ua.patents.su/5-18688-sposib-termichno-obrobki-kanavok-kalibru-valkiv-z-visokovuglecevikh-splaviv-zaliza.html" target="_blank" rel="follow" title="База патентів України">Спосіб термічної обробки канавок калібру валків з високовуглецевих сплавів заліза</a>

Попередній патент: Система охолодження теплообмінника двигуна

Наступний патент: Спосіб розробки покладів нафти у неоднорідних за проникністю колекторах

Випадковий патент: Центрифуга з каскадним розподільником потоку утфелю