Спосіб виготовлення порожнистих виробів

Номер патенту: 20038

Опубліковано: 25.12.1997

Автори: Окунь Анатолій Андрєєвіч, Салагаєв Виктор Викторович, Дорошко Володимир Іванович, Грішин Віктор Міхайловіч, Кабаков Міхаіл Грігор'євіч, Семеняка Людмила Іванівна, Курін Віталій Валєнтіновіч

Формула / Реферат

Способ изготовления полых изделий, включающий калибровку исходной заготовки с наметкой овтерстия и последующее деформирование полуфабриката выдавливанием полости в матрице, отличающийся тем, что выдавливание осуществляют в ступенчатой матрице без перемещения поверхности полуфабриката-заготовки и стенки относительно матрицы, диаметр ступени матрицы выполняют исходя из условия реализации комбинированного выдавливания сдвигом

где qпв, qов, qкв, qвн - средние удельные усилия на пуансоне при прямом, обратном, комбинированом выдавливании и внедрении пуансона в полупространство, а полость матрицы ниже ступени делают ступенчатой с перепадом диаметров не менее 2-4% или клонической, сферической, параболической или другой сложной формы с углом наклона образующей или касательной к образующей поверхности не менее 1,5-6.

Текст

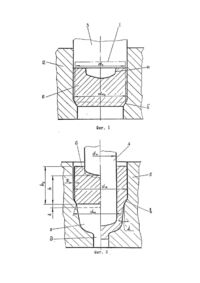

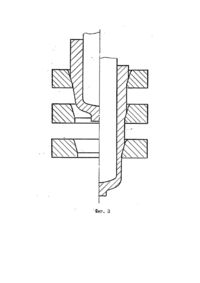

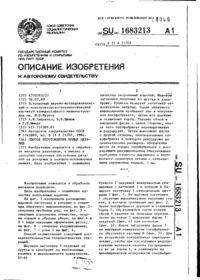

Изобретение относится к обработке металлов давлением и может быть использовано при получении полых изделий типа стаканов с глубокой полостью. Известны способы изготовлены полых изделий типа стаканов обратным выдавливанием, при котором выдавливаемый металл стенки перемещается относительно матрицы и пуансона [1]. Недостатками указанных способов являются наличие высоких деформирующих усилий, низкая стойкость инструмента и низкое качество изделий в связи с получаемой значительной разностенностью при глубокой прошивке. Известен также способ изготовления полых изделий, включающий калибровку исходной заготовки с наметкой отверстия и последующее деформирование полуфабриката выдавливанием полости в матрице [2]. Применение данного способа позволяет на части процесса снизить усилие деформирования на 30...35%. Однако, недостатком указанного способа является то, что деформирующее усилие снижается только на первой и второй стадиях. На заключительной третьей стадии заполнения углов усилие такое же, как и при обычном обратном выдавливании. В основу изобретения поставлена задача усовершенствования способа изготовления полых изделий, в котором операция прошивка осуществляется комбинированным выдавливанием с образованием полости и одновременным течением металла в направлении движения пуансона при фиксированном положении боковой поверхности деформируемого полуфабриката и получения стенки и за счет этого уменьшается разностенность изделия, снижаются усилия деформирования и повышается стойкость инструмента. Поставленная задача решается тем, что в способе для изготовления полых изделий, включающем калибровку исходной заготовки с наметкой отверстия и последующее деформирование полуфабриката выдавливанием полости в матрице, согласно изобретению выдавливание осуществляют в ступенчатой матрице без перемещения поверхности полуфабриката-заготовки и стенки относительно матрицы. Сущность изобретения поясняется чертежами, где на фиг. 1 показана заготовка в конечный момент операции калибровки с наметкой отверстия; на фиг. 2 - полое изделие в начальный и конечный моменты последующей операции прошивки; на фиг. 3 -глубокий стакан на последующей операции вытяжки с утонением стенки последовательно через несколько матриц. Способ осуществляется следующим образом. Исходную заготовку 1 диаметром d3, полученную резкой прутка, подвергают калибровке в матрице 2 воздействием пуансона 3 (фиг .1). При этом верхний торец заготовки 1 деформируют, образуя углубление а с формой, соответствующей геометрии прошивного пуансона 4 (фиг. 2) и глубиной, равной 0,25...0,3 диаметра торца пуансона, что обеспечивает надежную ориентацию пуансона при прошивке. Одновременно в нижней части полуфабриката формируют конический участок б с размерами переходного конуса в прошивной матрицы 5 (фиг. 2). На второй операции формообразования полуфабрикат 6 укладывают в прошивную матрицу 5 с зазором z, необходимым для свободного его введения в матрицу, и центрируют по коническому участку в, образуя равный зазор по всему периметру. При опускании пуансона 4 он входит в центрирующее углубление а, тем самым фиксируя полуфабрикат-заготовку 6. и начинает деформирование. Деформирование производят комбинированным выдавливанием путем сдвига металла под пуансоном и вытеснения его в нижнюю часть полости г матрицы 5 при фиксированном положении поверхности заготовки и полученной части стенки относительно поверхности контейнера матрицы. Процесс прошивки комбинированным выдавливанием сдвигом характеризуется снижением усилий по сравнению с обратным выдавливанием полых изделий, что обуславливается уменьшением сопротивления трению и снижением затрат мощности на границах разрыва скоростей течения, так как в очаге деформации частицы металла не изменяют направления движения. В особенности проявляется разница в условиях в конце процесса при деформировании тонкого слоя донной части изделия. Диаметр dм ступени матрицы 5 выполняют таким, чтобы удельное усилие на пуансоне для комбинированного выдавливания сдвигом было меньше, чем необходимые удельные усилия прямого или обратного выдавливания или внедрения пуансона в полупространство всех возможных способов деформирования металла пуансоном в матрице с отверстием в нижней части. Нами получены формулы для вычисления удельных усилий на пуансоне, необходимых для осуществления четырех названных способов деформирования. Формулы выведены с использованием единого метода баланса мощностей всех сил на кинематически возможных скоростях, идентичных полей скоростей радиального течения и одинаковых допущений, что предопределяет надежность в сравнении силовых параметров различных способов выдавливания. Формулы для вычисления относительных удельных усилий на пуансоне имеют следующий вид. Комбинированное выдавливание сдвигом с образованием полости и стержня без перемещения металла относительно поверхности контейнера матрицы где dм - диаметр отверстий матрицы; dn - диаметр прошивного пуансона; h1 - высота исходной заготовки; h - высота слоя металла от основания ступени до торца пуансона; А - длина части заготовки выдавленной в полость матрицы; - коэффициенты трения на поверхности пуансона и матрицы. Прямое выдавливание стержня при течении металла в отверстие с перемещением в контейнере матрицы где dк - диаметр контейнера матрицы; a пв - находится из уравнения: Обратное выдавливание полости при течении металла в кольцевой зазор между контейнером матрицы и пуансоном a ов находится из уравнения Внедрение пуансона в полупространство где dусл - диаметр очага деформации, при котором удельное усилие внедрения в полупространство имеет максимальное значение; aвн находится из уравнения Значение диаметра dм находят из условия решением системы уравнений (1)...(4). Полость нижней части г прошивной матрицы делают суживающейся монотонно или ступенчато. Нами установлено, что для обеспечения в нижней части матрицы комбинированного выдавливания сдвигом в условиях неподвижного контакта боковой поверхности заготовки и полученной стенки с матрицей при ступенчатой форме профиля нижней ее части, необходимо чтобы перепад диаметров каждой ступени составляет не менее 2…4%. Высоты ступеней такой конфигурации полости определяют исходя из того, что объем полости каждой предыдущей ступени равен объему металла следующей ступени, а объем полости последней ступени равен объему дна детали. Если полость нижней части матрицы коническая, сферическая, параболическая или имеет другую сложную форму, то конфигурация поверхности ее должна быть такой, чтобы угол наклона образующей или касательной к образующей составлял не менее 1,5...6° в зависимости от величины контактного трения и свойств материала Меньшие значения угла наклона также, как и меньшие значения перепада диаметров при ступенчатой форме нижней части матрицы соответствуют большим величинам контактного трения и большим значениям сопротивления деформации обрабатываемого материала. В процессе прошивки комбинированным выдавливанием сдвигом очаг пластической деформации располагается в осевой зоне между торцем пуансона и отверстием матрицы. При этом кольцевой объем заготовки, расположенный у поверхности контейнера матрицы и объем выдавленной стенки, охватывающий пуансон, представляют жесткие зоны, деформируемые упруго, наличие которых способствует появлению эффекта самоцентрирования пуансона вдоль оси прошивки, что резко снижает опасность появления горизонтальных составляющих усилий, вызывающих изгиб пуансона и рост разностенности. На заключительной стадии процесса прошивки происходит вытеснение избыточного объема, связанного с отклонением размеров исходной заготовки, в компенсационную полость д (фиг. 2). При этом не происходит изменения направления течения на обратное и связанного с ним роста усилия деформирования. Штамповку заканчивают в момент достижения требуемых размеров изделия. Для глубоких полых изделий (глубиной больше 2,5... диаметров) с цилиндрической наружной поверхностью стенки после прошивки производят операцию вытяжки с утонением стенки через одну или несколько матриц, тем самым увеличивая глубину полости до требуемых размеров (фиг. 3). На этом переходе деформации полуфабриката сточным объемом и малой разностенностью обеспечивает получение изделий с точными размерами. Пример реализации способа. Заготовку диаметром 115 мм и длиной 95 мм из стали 20 нагревают до температуры 1100°С и подвергают штамповке на двухпозиционном штампе. На первой позиции осуществляют калибровку с наметкой отверстий (фиг. 1), получая полуфабрикат, имеющий следующие размеры: на верхнем торце - у фиксирующей полости глубина 20 мм, диаметр 69 мм; в нижней части конический участок с углом конусности 30° высотой 14 мм; диаметры торцев - верхнего 116 мм, нижнего 105 мм, общая длина 95 мм. На второй позиции полуфабрикат с указанными размерами укладывается в прошивную ступенчатую матрицу, имеющую коническую полость ниже ступени с углом конусности 7°, и осуществляют прошивку комбинированным выдавливанием сдвигом (фиг. 2). Диаметр ступени матрицы, равный 105 мм находят решением системы уравнений (1)…(4) при значениях параметров m м=mп=0,25; dк=117 мм; dп=69 мм; А=0; h1=95 мм; h=75 мм. В результате получают полуфабрикат типа стакана с толщиной дна на 15+2 мм и і высотой 164+4 мм, имеющий диаметр полости 60 мм и ступенчатую наружную поверхность с диаметром у дна 93 мм, далее следует коническая поверхность с углом конусности 7°, заканчивающаяся диаметром основания следующей ступени dм= 105 мм, вычисленным указанным выше способом, ступень представляется переходным конусом с высотой 15 мм и углом наклона образующей к оси 30°, после чего следует цилиндрическая поверхность диаметром 117 мм и высотой 78 мм. Дно стакана сферическое с радиусом 80 мм, имеет по оси четырехгранный отросток высотой 14+5 мм. Полуфабрикат, полученный прошивкой подвергают отжигу, травлению и фосфатированию, после чего выполняют холодную вытяжку с утонением на гидравлическом прессе через три матрицы, получая наружный диаметр 93 мм и длину 280+15 мм (фиг.3). Полученные изделия имеют стабильную точность размеров, разностенность изделий снижается с 3...4 до 1...1,5 мм. Регистрация потребных усилий на наиболее энергоемкой операции прошивке показала их снижение на 35...40% по сравнению с прошивкой обратным выдавливанием. Использование предлагаемого технического решения позволяет по сравнению с существующими способами изготовления полых изделий повысить их точность и, следовательно, снизить, расход металла и трудоемкость изготовления полых деталей. Благодаря снижению деформирующих усилий повышается стойкость инструмента, особенно пуансонов, что способствует повышению стабильности и удешевлению процесса.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of producing hollow articles

Автори англійськоюDoroshko Volodymyr Ivanovych, Hrishyn Viktor Mikhailovich, Semeniaka Liudmyla Ivanivna, Kabakov Mikhail Hrihorievich, Okun Anatolii Andrieievich, Kurin Vitalii Valientinovich, Salahaiev Vyktor Vyktorovych

Назва патенту російськоюСпособ изготовления полых изделий

Автори російськоюДорошко Владимир Иванович, Гришин Виктор Михайлович, Семеняка Людмила Ивановна, Кабаков Михаил Григорьевич, Окунь Анатолий Андреевич, Курин Виталий Валентинович, Салагаев Виктор Викторович

МПК / Мітки

МПК: B21K 21/00

Мітки: виготовлення, виробів, порожнистих, спосіб

Код посилання

<a href="https://ua.patents.su/5-20038-sposib-vigotovlennya-porozhnistikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення порожнистих виробів</a>

Попередній патент: Пристірй для нанесення покриття

Наступний патент: Пристрій для герметизації гирла свердловини в процесі спуску-підйому приладів на кабелі під тиском

Випадковий патент: Похідні хіназоліну як інгібітори src тирозинкінази, спосіб їх одержання, фармацевтична композиція на їх основі та їх застосування