Пристірй для нанесення покриття

Номер патенту: 20037

Опубліковано: 25.12.1997

Автори: Петров В'ячеслав Васильович, Гусинка Іван Йосифович, Тарнай Андрій Амбросієвич, Дуркот Мирон Олексійович, Богданова Олександра Василівна, Таранчук Альвіан Віталієвич, Пісак Роман Петрович

Формула / Реферат

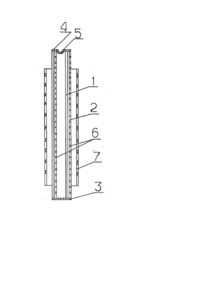

Пристрій для нанесення покриття, який включає в себе вакуумну камеру з розміщеним в її порожнині резистивним випаровувачем, систему подачі речовини, що випаровується, який відрізняється тим, що резистивний випаровувач виконаний у вигляді принаймні двох екранів циліндричної форми, розміщених коаксіально один відносно одного, а кожен з екранів має отвори, причому будь-який Із отворів одного екрану зміщений відносно отвору другого екрану навколо поздожньої осі симетрії на кут 30-330°, отвори в екранах розміщені вздовж твірних циліндра, а кожний подальший отвір а екрані розміщений на постійній віддалі від попереднього, причому екрани виконані однакової довжини та встановлені вертикально, торці екранів заглушені і під'єднані до джерела електричного струму.

Текст

Винахід відноситься до вакуумної техніки і може використовуватися для нанесення покрить у вакуумі на внутрішні поверхні скляних труб, які застосовуються в пристроях запису інформації. Відомий пристрій для нанесення покрить у вакуумі на внутрішні поверхні деталей, який містить в собі тигель у вигляді порожнистої кулі для розміщення матеріалу, що випаровується, і нагрівач у вигляді пари електродів для збудження тліючого розряду, що складається з катоду, яким є сфера з тугоплавкого матеріалу і кулястого аноду, що закріплений в центрі сфери [1]. Пристрій працює у такий спосіб. В тигель поміщають речовину, що випаровується (метал), міжелектродний простір вакуумують, а потім заповнюють газом, необхідним для запалювання тліючого розряду. На анод і катод подають напругу, в результаті чого проходить розігрів катоду і матеріалу покриття і переведення матеріалу, що випаровується, в пароподібний стан. Недоліком пристрою є обмеженість застосування, поскільки він не забезпечує якісне покриття Із багатокомпонентних матеріалів, зокрема із чотирьохкомпонентних халькогенідів. Найбільш близьким по технічній сутності і результату, що досягається, є пристрій для нанесення покрить у вакуумі на внутрішні поверхні деталей, що містять у собі вакуумну камеру з резистивним випаровувачем, охолоджувані струмопроводи, які виконані у вигляді труб, змонтованих концентрично. Матеріал, що випаровується, формують у вигляді дроту, один кінець якого з'єднаний з пристроєм для подачі [2]. Працює пристрій у такий спосіб. При проходженні струму по зовнішній і внутрішній трубах резистивний нагрівам розігрівається, внаслідок чого матеріал дроту плавиться і випаровується. Суть пристрою, що заявляється, полягає в тому, що у пристрої для нанесення покриття у вакуумі на внутрішні поверхні деталей, який містить у собі вакуумну камеру з резистивним випаровувачем і систему подачі речовини, що випаровується, резистивний випаровувач, виконаний у вигляді пранаймні двох екранів циліндричної форми, розміщених коаксіально один до одного, кожний з екранів має отвори, причому любий з отворів одного екрана зміщений стосовно любого отвору другого екрана навколо повздовжньої осі симетрії на кут 30-330°. У варіантах технічного рішення отвори в екранах розміщені вздовж твірних циліндра, кожний подальший отвір в екрані розміщений на постійній віддалі від попереднього, екрани мають однакові довжини, установлені вертикально, торці екранів заглушені І під'єднані до джерела електричного струму. При введенні наноси-моЇ речовини в порожнину внутрішнього екрана, речовина випаровується і через отвори у внутрішньому екрані попадає у міжекранну порожнину, з якої через отвори у зовнішньому екрані в порожнину деталі, що обробляється. Перед уведенням речовини порожнину деталі вакуумують до 10-5 мм рт.ст. внаслідок чого речовина в пароподібному стані проникає через отвори у вигляді молекулярного пучка. За рахунок того, що отвори у внутрішньому і зовнішньому екрані зміщені, виключається пряме попадання молекулярного пучка з зони випаровування безпосередньо на деталь, що обробляється, що запобігає переносу макрочастинок речовини на поверхню, що обробляється, і виникненню неоднорідності покрить. Розміщення отворів вздовж твірної циліндрів на однаковій віддалі один від одного забезпечує рівномірний розподіл речовини, що випарувалась, а виконання екранів однакової довжини І розміщення їх на одному рівні дозволяє шляхом заглушення їх торців забезпечити переніс речовини, що випарилась, тільки через отвори в екранах. Порівняльний аналіз рішення, що заявляється, з прототипом показує, що пристрій, що заявляється, відрізняється від відомого тим, що резистивний випаровувач виконаний з циліндричних коаксіально розміщених екранів з отворами, які зміщені навколо повздовжньої осі. Таким чином, спосіб, що заявляється, відповідає критерію "новизна". Сутність передбачуваного пристрою пояснюється кресленням, де схематично представлена конструкція запропонованого пристрою. Екран 1 циліндричної форми розміщений в порожнині екрана 2 коаксіально останному. Торці екранів заглушені за допомогою заглушок 3 і 4. У верхній заглушці 4 є отвір 5 для уведення речовини, що випаровується. Обидва екрани мають ефузійні отвори 6. Торці екранів під'єднані до струмовводів (на кресленні не показані). Резистивний нагрівам розміщений в порожнині деталі, що обробляється, 7, яка установлена з можливістю повороту навколо осі симетрії резистивного нагрівача. Деталь, що обробляється, разом з резистивним нагрівачем розміщена в порожнині вакуумної камери (на кресленні не показана). Працює пристрій таким чином. У вакуумну камеру поміщають деталь, що обробляється, і резистивний нагрівач, після чого камеру вакуумують до залишкового тиску 10-5 мм рт.ст. Через екрани 1 і 2 пропускають електричний струм, внаслідок чого в порожнині нагрівача створюється задана температура. Через отвір 5 в заглушці 4 з допомогою дозатора (не показаний) подають порошкоподібний матеріал, що випаровується, який, попадаючи в порожнину екрана 1, випаровується. Через отвори 6 екрана 1 речовина в газоподібному стані попадає в порожнину екрана 2, а звідти через отвори 6 екрана 2 в порожнину деталі 7, що обробляється, де осідає на внутрішній поверхні останньої. Деталь при цьому обертають навколо повздовжньої осі резистивного нагрівача, що забезпечує· рівномірність товщини покриття, що наноситься. У конкретному виконанні резистивний випаровувач виконаний у вигляді двох танталових трубок довжиною до 105 мм і зовнішніми діаметрами 4,5 і 6,6 мм відповідно з товщиною стінок 0,06 мм. Торці трубок заглушені танталовими пластинами, причому у центрі верхньої пластини є отвір, призначений для подачі речовини, що випаровується. У стінках внутрішньої і зовнішньої трубок є отвори з площами перерізу 0,07 і 0,18 мм2, які розміщені вздовж твірних циліндрів з кроком 2,5 і 0,8 мм відповідно. Проведено випробування пристрою для нанесення покрить. Здійснювали напилення сплаву системи GeAs-Se-Te на внутрішню поверхню скляної трубки з внутрішнім діаметром 14 мм і довжиною 85 мм. Деталь, що обробляється, з резистивним нагрівачем поміщають у вакуумну камеру, яку відкачують до залишкового тиску 10 мм рт.ст. Пропускаючи через резистивний нагрівач електричний струм, створюють в зоні випаровування температуру 750°С, після чого речовину, що випаровується, у вигляді порошку з розмірами частинок 100-300 мкм подають з допомогою дозатора у порожнину резистивного нагрівача, установленого вертикально к порожнину деталі, що обробляється, коаксіально останній. Деталь при цьому обертають навколо вертикальної осі зі швидкістю 8-10 об/сек. Проведені досліди при різних зміщеннях отворів внутрішнього І зовнішнього екранів. Результати випробувань запропонованого пристрою, отримані в п’яти прикладах, зведені у таблицю. Як видно з таблиці, рівномірне по товщині покриття отримують при зміщенні отворів екранів навколо осі на кут 30-330°. Таким чином, застосування запропонованого пристрою забезпечує поліпшення якості покриття внутрішньої поверхні деталі за рахунок рівномірності її товщини і виключення попадання на неї макрочастинок. Передбачається застосування запропонованого винаходу у технологічному процесі виготовлення оптичних носіїв інформації.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for covering application

Автори англійськоюTarnai Andrii Ambrosiievych, Durkot Myron Oleksiiovych, Husynka Ivan Yosyfovych, Bohdanova Oleksandra Vasylivna, Petrov Viacheslav Vasyliovych, Taranchuk Alvian Vitaliievych, Pisak Roman Petrovych

Назва патенту російськоюУстройство для нанесения покрытия

Автори російськоюТарнай Андрей Амбросиевич, Дуркот Мирон Алексеевич, Гусинка Иван Йосифович, Богданова Александра Васильевна, Петров Вячеслав Васильевич, Таранчук Альвиан Виталиевич, Писак Роман Петрович

МПК / Мітки

МПК: C23C 14/26

Мітки: нанесення, покриття, пристірй

Код посилання

<a href="https://ua.patents.su/3-20037-pristirjj-dlya-nanesennya-pokrittya.html" target="_blank" rel="follow" title="База патентів України">Пристірй для нанесення покриття</a>

Попередній патент: Високовольтний вимикач

Наступний патент: Спосіб виготовлення порожнистих виробів

Випадковий патент: Спосіб одержання перитонеального кетгуту із серозних покривів великої рогатої худоби