Злущувач зерна

Номер патенту: 28241

Опубліковано: 16.10.2000

Автори: Ільєнко Віктор Вікторович, Терещенко Микола Володимирович, Чурсінов Юрій Олексійович, Книш Костянтин Іванович, Клименко Фелікс Костянтинович, Рязанов Григорій Григорійович

Формула / Реферат

Шелушитель зерна, содержащий корпус с загрузочным и разгрузочным патрубками, аспирационный патрубок, кольцевую деку, расположенную горизонтально, имеющую полость в виде усеченного конуса, расположенного большим основанием вниз, и ротор, соосно смонтированный в деке на вертикальном валу, выполненный в виде полого усеченного конуса, расположенного большим основанием вверх с возможностью регулирования зазора между декой и ротором за счет вертикального перемещения, отличающийся тем, что на большем основании полого усеченного конуса ротора установлен блок полых или сплошных усеченных конусов, размещенных друг на друге, последовательно, большими основаниями вниз, при этом на наружных поверхностях блока конусов и на поверхности деки, обращенной к последнему, выполнено рифление, регулирование зазора между декой и ротором осуществлено устройством, выполненым в виде рычага, установленом на осях корпуса и соединенном с осями деки, при этом на одной из осей деки установлен указатель перемещений, а его мерная линейка размещена на корпусе, при этом один конец рычага снабжен рукояткой, а другой выполнен с П-образным вырезом и пазами на каждой из образовавшихся ветвей для соединения с декой при помощи осей.

Текст

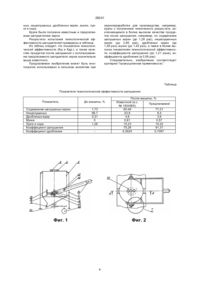

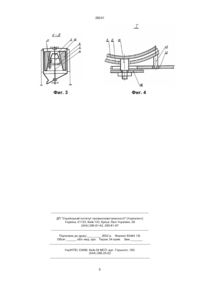

Шелушитель зерна, содержащий корпус с загрузочным и разгрузочным патрубками, аспирационный патрубок, кольцевую деку, расположенную горизонтально, имеющую полость в виде усеченного конуса, расположенного большим основанием вниз, и ротор, соосно смонтированный в деке на вертикальном валу, выполненный в виде полого усеченного конуса, расположенного большим 28241 Четвертое отличие состоит в том, что на внутреннюю коническую поверхность ротора нанесен износостойкий материал (Авт.св. СССР № 1804905 М.кл. В02В3/00, 1991, опубл. 17.04.1993, Официальный бюллетень комитета Российской Федерации по патентам и товарным знакам № 12 (прототип)). Указанное устройство позволяет упростить технологию шелушения зерна и повысить качество готового продукта (увеличение выхода годного, повышение производительности шелушения) при условии одинакового воздействия центробежной силы на каждую частицу продукта, которая разгоняется, срывается с конуса и ударяется о верхнюю часть деки, отражается от нее и ударяется о нижнюю коническую часть деки. Однако частицы зерна, двигаясь в потоке продукта, имеют различную форму поверхности, размеры, шероховатость. За счет этих факторов центробежная сила, которая разгоняет и срывает частицы продукта (зерна) с диска будет различной. Зерна с разной силой будут ударяться о верхнюю часть деки. Такие колебания силы удара зерна о деку и свойств самого зерна требуют дополнительных затрат на процесс шелушения продукта. В указанном шелушителе зерна шелушение осуществляется в основном за счет центробежных сил, которые перемещают зерно по поверхности усеченного конуса ротора, срывают зерно с него, ударяют о верхнюю поверхность деки, отражаясь от которой, зерно ударяется о нижнюю поверхность деки. Таким образом, в известном шелушителе зерна используется в основном лишь сила удара и частично сила трения зерен между собой (друг о друга). Путь активного прохождения зерна для шелушения незначителен, а сила трения зерен между поверхностями практически не используется. В основу изобретения поставлена задача усовершенствования конструкции шелушителя путем использования при шелушении зерна не только центробежных сил, но и сил трения зерен о поверхности за счет удлинения активного пути шелушения, что в свою очередь обеспечивает более высокий технический результат, проявляющийся в более высокой производительности, качестве шелушения (выход годного) при обработке зерна с прочным срастанием цветковой оболочки с ядром, уменьшения энергоемкости. Поставленная задача решается тем, что в известном устройстве для шелушения зерна, содержащем раму, корпус с загрузочным и разгрузочным патрубками, аспирационный патрубок, кольцевую деку, расположенную горизонтально, имеющую полость в виде усеченного конуса, расположенного большим основанием вниз, и ротор, соосно смонтированный в деке на вертикальном валу, выполненный в виде полого усеченного конуса, расположенном большим основанием вверх с возможностью регулирования зазора между декой и ротором за счет вертикального перемещения. На большем основании полого усеченного конуса ротора установлен блок полых или сплошных усеченных конусов, размещенных друг на друге, последовательно, большими основаниями вниз, при этом на наружных поверхностях блока конусов и на поверхности деки, обращенной к последнему, выполнено рифление. Регулирование зазора осуществлено устройством, выполненным в виде рычага. Рычаг установлен на осях корпуса и соединен с осями деки. На одной из осей деки установлен указатель перемещений, а его мерная линейка размещена на корпусе. Один конец рычага снабжен рукояткой, а другой выполнен с П-образным вырезом и пазами на каждой из образовавшихся ветвей для соединения с декой при помощи осей. Таким образом, в известном шелушителе зерна под действием центробежной силы продукт шелушения разгоняется и срывается с усеченного конуса ротора, ударяется о верхний часть деки, отражается от нее и ударяется о нижнюю коническую поверхность деки. В предлагаемом изобретении процесс шелушения происходит в результате продолжительного действия сил трения зерен продукта между собой, гравитационных сил, а также сил трения зерен в промежутке между вращающейся поверхностью ротора и неподвижной декой. В результате действия этих сил в значительном рабочем объеме происходит интенсивный микроизнос наружных оболочек продукта и их отделение. Траектория движения зерен в предлагаемом шелушителе представляет винтовую линию. В отличие от известного изобретения, действие сил трения здесь намного продолжительнее во времени. Изобретение поясняется чертежами, где на фиг.1, 3, 4 изображен шелушитель зерна, на фиг. 2 - траектория движения зерна. Шелуши тель зерна содержит раму 1, корпус 2, загрузочный 3 и разгрузочный патрубок 4, аспирационный патрубок 5, кольцевую деку 6, расположенную горизонтально, имеющую полость в виде усеченного конуса, расположенного большим основанием вниз, и ротор 7, соосно смонтированный в деке на вертикальном валу 8, выполненный в виде полого усеченного конуса, расположенном большим основанием вверх с возможностью регулирования зазора между декой и ротором за счет вертикального перемещения. На большем основании полого усеченного конуса ротора установлен блок полых или сплошных усеченных конусов, размещенных друг на друге, последовательно, большими основаниями вниз, меньший 9 на большем 10. Для захвата зерна на наружных поверхностях блока конусов 9, 10 и на поверхности деки 6, обращенной к последнему, выполнено сетчатое 11 рифление 1,0 ГОСТ 21474-75. Дека 6 установлена с возможностью регулирования зазора между ней и ротором за счет вертикального перемещения, например, при помощи рычага 12, установленном на осях 13 корпуса 2. На одной из осей деки установлен указатель перемещений 18, а на корпусе 2 закреплена мерная линейка 19. Один конец рычага снабжен рукояткой 14, а другой выполнен с П-образным вырезом и пазами 15, на каждой из образовавшихся ветвей для соединения с декой 6 при помощи осей 16, через пазы 17 в корпусе 2. Шелуши тель зерна работает следующим образом. Продукт, подлежащий обработке, поступает в корпус 2, через загрузочный патрубок 3 в объем, заключенный между вращающимся мень 2 28241 шим усеченным конусом ротора 9 и неподвижной декой 6. При этом создается давление вышележащих слоев продукта на нижележащие, а сами слои приобретают вращательное движение. Происходит трение зерен продукта между собой. За счет этого происходит предварительное частичное шелушение зерен. По мере перемещения зерен расстояние между неподвижной декой 6 и вращающимся меньшим усеченным конусом ротора 9 уменьшается и зерно перемещается вниз. Происходит трение каждого зерна продукта между декой и большим усеченным конусом ротора 10. Ротор приводится во вращение от электродвигателя 20 и редуктора 21. Зерна продукта при этом перемещаются под действием сил трения и гравитационных сил по нисходящей винтовой линии 22. По мере перемещения зерна продукта между вращающимися поверхностями ротора 9, 10 и кольцевой декой 6 возрастает длина пути, по которому перемещается продукт. Таким образом, в результате действия сил гравитации, трения зерен продукта между собой, а также их трения о деку и усеченные конуса ротора, снимаются цветковые пленки продукта, т.е., происходит процесс шелушения. Регулирование зазора между декой и ротором осуществляется при помощи рычага 12, посаженного на ось 13, закрепленную на корпусе 2. Перемещая рукоятку рычага 14, поднимаем или опускаем оси 16, которые через пазы 17 в корпусе 2 перемещают деку 6. Контроль величины перемещения осуществляется по мерной линейке 19 при помощи указателя перемещения 18. Обработанный продукт выходит через разгрузочный патрубок 4. Существенными признаками, общими для наиболее близкого объекта и предлагаемого, является корпус с загрузочным и разгрузочным патрубками, аспирационный патрубок, кольцевая дека, расположенная горизонтально, имеющая полость в виде усеченного конуса, расположенного большим основанием вниз, и ротор, cоосно смонтированный в деке на вертикальном валу, выполненный в виде полого усеченного конуса, расположенном большим основанием вверх с возможностью регулирования зазора между декой и ротором за счет вертикального перемещения. Сопоставимый анализ с прототипом показывает, что предлагаемый шелушитель зерна отличается тем, что на большем основании полого усеченного конуса ротора установлен блок полых или сплошных усеченных конусов, размещенных друг на др уге, последовательно, большими основаниями вниз, при этом на наружных поверхностях блока конусов и на поверхности деки, обращенной к последнему, выполнено рифление, регулирование зазора между декой и ротором осуществлено устройством, выполненном в виде рычага, установленном на осях корпуса и соединенном с осями деки, при этом на одной из осей деки установлен указатель перемещений, а его мерная линейка размещена на корпусе, при этом один конец рычага снабжен рукояткой, а другой выполнен с П-образным вырезом и пазами на каждой из образовавшихся ветвей для соединений с декой при помощи осей. По имеющимся у заявителя и авторов сведениям, предлагаемая совокупность существенных признаков, характеризующи х сущность изобретения, не известна из уровня техники. Следовательно, изобретение соответствует критерию "новизна". В результате проведенного анализа установлено, что свойства предлагаемого шелушителя зерна не совпадают со свойствами выявленных аналогов, упомянуты х вы ше, дополнительную классификацию предлагаемого решения выявить невозможно, следовательно, предлагаемое техническое решение соответствует критерию "существенные отличия". Сущность предлагаемого изобретения не следует для специалиста явным образом из известного уровня техники, Совокупность признаков, характеризующи х известные устройства, не обеспечивают достижение новых свойств и только наличие отличительных признаков позволяет получить новые свойства, новый технические результат. Следовательно, предлагаемое технические решение соответствует критерию "изобретательский уровень". Шелушение зерна было реализовано следующим образом. Крупа шелушилась в лабораторных усло виях кафедры экономической кибернетики Днепропетровского государственного агроуниверситета в 1994-1995 г. Для процесса шелушения брали подготовленную к шелушению гречиху влажности 13,5%, фракции 3,8… 4,0 мм, содержащей (в %) соответственно: шелушенных зерен 1,73, нешелушенных 96,7, дробленых ядер 0,31, мучки 0, лузги и сора 1,15. Подготовленную гречиху загружали в шелушитель зерна. Изобретение разработано на кафедре экономической кибернетики Днепропетровского государственного агроуниверситета. В качестве показателей технологической эффективности использовали коэффициент шелушения (Кш) и коэффициент дробления ядра (Кдр.) (Демский A.Б. и др. Справочник оборудованию зерноперерабатывающих предприятий. М.: Колос, 1970. 432 с.).Коэффициент шелушения Кш рассчитывали по формуле: 100(K1- K2) (1) Kш = K1 где K1 - содержание нешелушенных зерен до поступления в машину, %; К2 - содержание нешелушеных зерен после однократного пропуска через машину, %. Коэффициент дробления ядра рассчитывали по формуле: d+m (2) K др = 100 , c1 = c 2 где d - количество дробленых частиц ядра, полученных при шелушении за один пропуск и не отделенных при просеивании, %: m - количество мучки, полученной при шелушении за один пропуск и неотсеянной, %; с1 - количество крупы, поступившей на машину (шелушенные зерна), %; с2 - количество крупы, полученной после пропуска зерна через машину, %. Качество продуктов до и после шелушения определили по содержанию (в процентах) шелуше 3 28241 ных, нешелушеных, дробленых зерен, мучки, лузги и сора. Крупа была получена известным и предлагаемым шелуши телем зерна. Результаты испытаний технологической эффективности шелушителей приведены в таблице. Из таблиц следует, что показатели технологической эффективности (Кш и Кдр.), а также качество продуктов после шелушения с использованием предлагаемого шелушителя зерна значительно выше известного. Предлагаемое изобретение может быть многократно использовано в сельском хозяйстве при зернопереработке для производства, например, крупы с получением технического результата, заключающемся в более высоком качестве продуктов после шелушения, например, по содержанию шелушеных зерен (до 1,28 раз), нешелушенных зерен (до 2,85 раз), дробленых зерен (до 1,28 раз), мучки (до 1,42 раз), а также в более высоких показателях технологической эффективности: коэффициента шелушения (до 1,21 раза), коэффициента дробления (в 3,58 раз). Следовательно, изобретение соответствует критерию "промышленная применимость". Таблица Показатели технологической эффективности шелушения Показатель Содержание шелушеных зерен Нешелушеных Дробленых ядер Мучки Лузги и сора Коэффициент шелушения Коэффициент дробления До машины, % 1,73 96,7 0,31 0 1,26 Фиг. 1 После машины, % Известной (a.c. Предлагаемой № 1804905) 60,46 77,21 23,9 8,4 4,6 3,6 0,81 0,57 10,23 10,22 75,28 91,31 0,3924 0,1097 Фиг. 2 4 28241 Фиг. 3 Фиг. 4 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 34 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 5

ДивитисяДодаткова інформація

Назва патенту англійськоюGrain huller

Автори англійськоюTereschenko Mykola Volodymyrovych, Riazanov Hryhorii Hryhoriiovych, Chursinov Yurii Oleksiiovych, Klymenko Feliks Kostiantynovych, Knysh Kostiantyn Ivanovych, Il'ienko Viktor Viktorovych

Назва патенту російськоюШелушитель зерна

Автори російськоюТерещенко Николай Владимирович, Рязанов Григорий Григорьевич, Чурсинов Юрий Алексеевич, Клименко Феликс Константинович, Кныш Константин Иванович, Ильенко Виктор Викторович

МПК / Мітки

МПК: B02B 3/00

Код посилання

<a href="https://ua.patents.su/5-28241-zlushhuvach-zerna.html" target="_blank" rel="follow" title="База патентів України">Злущувач зерна</a>

Попередній патент: Спосіб визначення загального добування конденсату

Наступний патент: Інгібітор процесу біогідрогенізації

Випадковий патент: Спосіб відвалоутворення у вироблений простір кар`єру