Різальний механізм вовчка

Номер патенту: 31370

Опубліковано: 10.04.2008

Автори: Батраченко Олександр Вікторович, Некоз Олександр Іванович, Філімонова Надія Вікторівна, Столяренко Геннадій Степанович

Формула / Реферат

Різальний механізм вовчка, що містить розташований в корпусі набір решіток із різальними отворами та багатолезових ножів, який відрізняється тим, що кожна з решіток виконана у вигляді кільця, причому геометричні параметри кільця визначаються із наступного співвідношення:

![]() ,

,

де D - зовнішній діаметр кільця;

d - внутрішній діаметр кільця.

Текст

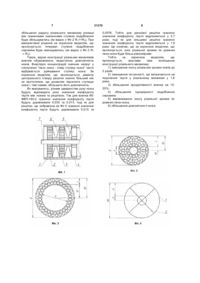

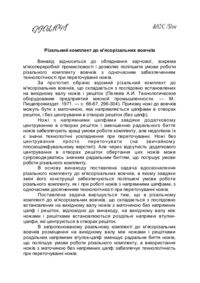

Різальний механізм вовчка, що містить розташований в корпусі набір решіток із різальними отворами та багатолезових ножів, який відрізняється тим, що кожна з решіток виконана у вигляді кільця, причому геометричні параметри кільця визначаються із наступного співвідношення: D 1< £ 2 , d де D - зовнішній діаметр кільця; d - внутрішній діаметр кільця. (19) (21) u200711477 (22) 16.10.2007 (24) 10.04.2008 (46) 10.04.2008, Бюл.№ 7, 2008 рік (72) НЕКОЗ ОЛЕКСАНДР ІВАНОВИЧ, UA, СТОЛЯРЕНКО ГЕННАДІЙ СТЕПАНОВИЧ, UA, ФІЛІМОНОВА НАДІЯ ВІКТОРІВНА, UA, БАТРАЧЕНКО ОЛЕКСАНДР ВІКТОРОВИЧ, UA (73) БАТРАЧЕНКО ОЛЕКСАНДР ВІКТОРОВИЧ, UA 3 два глухі отвори [патент Росії на винахід №2184613 кл. В02С18/30]. Недоліки аналогічні попередньому. Відомий різальний механізм, який містить перфорований диск та співвісно встановлений ніж [патент Росії на винахід №2043158 кл. В02С18/30]. Недоліки аналогічні попередньому. Відомий різальний механізм пристрою для подрібнення продуктів, який має решітку, що має отвори із діаметрами, що збільшуються від периферії до центру із коефіцієнтом 1,12-1,14, при цьому в двох сусідніх концентричних рядах, рахуючи від центру решітки, відстань від нього до самої віддаленої точки отвору попереднього ряду більше, ніж відстань від центру решітки до найближчої точки отвору наступного ряду, конструкція сприяє зменшенню неоднорідності подрібнення сировини [а.с. СРСР №1516141 кл. А22С17/00, 1988]. Недоліками такого різального механізму є: велика витрата енергії на подолання сил тертя між обертовими ножами та решітками; великий знос різальних кромок ножів; неоднорідність зносу різальних кромок ножів по довжині леза; недостатня продуктивність; мала довговічність ножів. Найбільш близьким за технічною суттю до пристрою, що пропонується є різальний механізм вовчків, що включає в себе розташований в корпусі набір решіток з ножами та гайку для затягування ножів та решіток [а.с. СРСР №835490 кл. В02С18/30, 1981]. Його й оберемо в якості прототипу. Недоліками такого різального механізму є: велика витрата енергії на подолання сил тертя між обертовими ножами та решітками; великий знос різальних кромок ножів; неоднорідність зносу різальних кромок ножів по довжині леза; недостатня продуктивність; мала довговічність ножів; неоднорідність подрібнення сировини. В основу корисної моделі поставлена задача отримання нового технічного результату. Технічним результатом є: збільшення продуктивності різального механізму; зменшення енергоємності процесу роботи різального механізму; зменшення зносу різальних кромок ножів; вирівнювання зносу різальних кромок ножів по довжині леза; збільшення однорідності подрібнення сировини; збільшення довговічності ножів. Поставлена задача вирішується тим, що різальний механізм вовчка, який містить розташований в корпусі набір решіток із різальними отворами та багатолезових ножів, відрізняється тим, що кожна з решіток виконана у вигляді кільця, причому геометричні параметри кільця визначаються із наступного співвідношення: D 1< £ 2 d де D - зовнішній діаметр кільця; d - внутрішній діаметр кільця. Корисна модель пояснюється кресленнями, на яких зображено: на Фіг.1 - загальний вигляд різального механізму, що пропонується; на Фіг.2 загальний вигляд решітки, що входить до різального механізму за прототипом; на Фіг.3 загальний вигляд решітки, що входить до різального механізму, що пропонується; на Фіг.4 31370 4 ханізму, що пропонується; на Фіг.4 співвідношення конструктивних елементів деталей різального комплекту за прототипом для вовчка із зовнішнім діаметром решітки 160мм, причому 1 решітка, 2 - багатолезовий ніж; на Фіг.5 співвідношення конструктивних елементів деталей різального комплекту за корисною моделлю, що пропонується, причому 1 - решітка, 2 багатолезовий ніж; на Фіг.6 - співвідношення геометричних параметрів леза ножа, що входить до різального механізму вовчка; на Фіг.6 розподілення навантаження на лезо ножа, яке виникає внаслідок процесу різання сировини. Різальний механізм вовчка (Фіг.1) складається з корпусу 1 у якому встановлені решітки 2, 3, 4. Поміж решітками на валу 7 встановлено ножі 5 та 6. Конструкція решіток пояснюється на Фіг.3. Ножі можуть мати таку кількість лез, як показано на Фіг.5. Різальний механізм вовчка працює наступним чином. Сировина, що подрібнюється, подається до різального механізму (Фіг.1). Решітка 4 є приймальною, решітка 3 - проміжною, решітка 2 вихідною, що призводить до поступового подрібнення сировини. Подрібнення відбувається внаслідок роботи різальних пар, що утворюються ножами 5, 6 та решітками 4, 3, 2. Після проходження вихідної решітки процес подрібнення закінчено. Виконання решіток кільцевими призводить до наступного. За результатами експериментальних досліджень [Прейс Г.А., Сологуб НА., Некоз А.Й. Повьішение износостойкости пищевого оборудования. - М.: Машиностроение, 1979 с.138] при роботі різального механізму вовчка значення коефіцієнтів тертя f змінюються у певних межах в залежності від швидкості відносного руху Vp деталей різальних пар. Для значень швидкості Vp, що зустрічаються у вовчках був отриманий інтервал 0,04 < f < 0,0037. За ГОСТ 28533-90 решітки до вовчків можуть мати такі значення зовнішнього діаметру D: 82, 114, 130, 160, 200, 250мм. Значення відношення зовнішнього та D внутрішнього діаметрів цих решіток d знаходиться у межах 3,73-4,07. При переході від дискової геометричної форми решітки до кільцевої із тією ж робочою площею при незмінній частоті обертання деталей різального комплекту відбувається збільшення швидкості відносного руху Vp, що приводить до зменшення значення коефіцієнту тертя f. Так, наприклад, для вовчка К6-ФВП-160-2 із решіткою, що має зовнішній діаметр 160мм та частотою обертання деталей різального комплекту 8,3с-1 можливий перехід на кільцеву решітку, що зображена на Фіг.5. У такому випадку для решітки, що зображена на Фіг.4 значення коефіцієнту тертя лежать у межах 0,035 < f < 0,013, тоді як для решітки, що зображена на Фіг.5 значення коефіцієнту тертя лежіть у межах 0,015 < f < 0,0076. Таким чином, середні значення коефіцієнту тертя f зменшились у 2,1 рази: від 0,024 до 0,0113. Таке зменшення коефіцієнту тертя призводить до зменшення зносу деталей різальних пар до 2 разів. 5 31370 На Фіг.5 показано, що для цього випадку задля збереження того ж ступеня подрібнення, що й при використанні дискової решітки багатолезовий ніж 2 може мати п'ять лез (незмінними залишились значення довжин дуг поміж кінцями лез ножа). Згідно [Механічні процеси і обладнання переробного та харчового виробництва: Навч. Посібник. П.С. Берник та ін. - Львів: Видавництво Національного університету „Львівська політехніка55, 2004. - с.146] технологічна потужність, що витрачається в процесі роботи вовчка, містить такі складові: N = N1 + N2 + N3, (1) де N1 - потужність, що витрачається на розрізання продукту, кВт; N2 - потужність, необхідна для здолання сил тертя в деталях різального механізму, кВт; N3 - потужність, що витрачається на роботу живильника, тобто шнекового механізму, кВт. Витрати потужності на здолання сил тертя між обертовими ножами та нерухомими решітками визначається таким чином: N2 = p×n×P3×b×zл×f×zp(r2max + r2min) (2) де n - частота обертання, с-1; zл - кількість лез на ножі; DN2 = z - кількість решіток; P3 = 2...3МПа - необхідний тиск затягування різальних інструментів; b - ширина "доріжки" контакту ножів з решітками; rmax, rmin - граничні відстані між точками леза ножів та віссю їх обертання; f- коефіцієнт тертя між ножами та решітками. Таким чином, для вовчка К6-ФВП-160-2 указана конструктивна зміна призведе до зменшення потужності, що витрачається на подолання тертя між ножами та решітками, у стільки разів: NД DN2 = 2 NK 2 де NД - потужність, необхідна для здолання 2 сил тертя в деталях різального механізму за прототипом; NK - потужність, необхідна для здолання сил 2 тертя в деталях різального механізму за корисною моделлю, що пропонується. Використовуючи формулу (2) виконуємо розрахунки (Фіг.4 та Фіг.5): p × 8,3 × 3 × 0,022 × 3(0,0802 + 0,0212 ) p × 3 × 0,034 × 5 × 0,0074 × 3(0,104 2 + 0,0702 ) Тобто, для вовчка К6-ФВП-160-2 вказаний перехід до кільцевої решітки призводить до зменшення витрати енергії на подолання тертя у різальному механізмі приблизно у 2 рази. Також, як видно з Фіг.2 та Фіг.3, використання рішення за корисною моделлю, що пропонується, призводить до зменшення довжини леза. В процесі роботи ножа на леза діє розподілене навантаження, що спричинене опором зрізу сировини (Фіг.7). З умови міцності леза слідує, що меншій довжині леза буде відповідати менша площа його профілю. За прототипом дисковій решітці зовнішнім діаметром 160мм буде відповідати довжина леза ножа 59мм (Фіг.6), профіль леза являє собою багатокутник ABCD. За корисною моделлю, що пропонується, при використанні решітки такої, яка зображена на Фіг.5, довжина леза буде дорівнювати 34мм. Використовуючи елементи теорії подібності та опору матеріалів, можна вважати, що у такому випадку профіль леза буде являти собою багатокутник EBGH. Площа решітки, яку перекриває zл, (3) S = S1 × ніж дорівнює: де S1 - площа профілю одного леза; zл - кількість лез ножа. З Фіг.6 слідує, що площа багатокутника EBGH приблизно дорівнює 1/3 площі багатокутника ABCD. Таким чином, за корисною моделлю, що пропонується можливе зменшення площі решітки, що перекривається лезами ножа, у стільки разів: DS = 6 SД SК де S Д - площа решітки, яку перекриває ніж за прототипом; , = 18рази S К - площа решітки, яку перекриває ніж за корисною моделлю, що пропонується. Використовуючи формулу (3) та геометричні залежності, що зображені на Фіг.4 та Фіг.5, виконаємо розрахунки: SД S1 × 4 12 = = 2,4рази . 1 5 S1 × 5 3 Згідно [Пелеев А.И. Технологическое оборудование предприятий мясной промьішленности. - М.: Пищепромиздат, 1971.- с. 300] продуктивність вовчка прямо пропорційна площі живого перерізу решітки. Площа живого перерізу решітки серед іншого залежить також й від площі профілів лез ножа. Для вовчків із дисковою решіткою із зовнішнім діаметром 160мм площа ножа складає близько 1/2,9 від загальної робочої площі решітки. Шляхом нескладних обрахунків отримуємо, що у цьому разі можливе збільшення продуктивності вовчка на 15-20%. Відомо, що шнекові живильні пристрої мають неоднакову продуктивність по радіусу, з цієї ж причини ступінь подрібнення сировини у вовчку знаходиться у деякому інтервалі: біля вісі різального механізму ступінь подрібнення вище. Ступінь подрібнення сировини у вовчку визначається поперечними та повздовжніми розмірами частинок сировини. У свою чергу поперечні розміри частинок сировини залежать від діаметру робочих отворів вихідної решітки, а повздовжні - від швидкості руху у осьовому напрямку та від величини інтервалу часу між двома сусідніми різальними діями лез ножа. Очевидно, що для дискових решіток при DS = SК = 7 збільшенні радіусу різального механізму різниця між граничними значеннями ступеня подрібнення буде збільшуватись (як видно з Фіг.2 R1

ДивитисяДодаткова інформація

Назва патенту англійськоюCutting mechanism of chopper

Автори англійськоюNekoz Oleksandr Ivanovych, Stoliarenko Hennadii Stepanovych, Filimonova Nadia Viktorivna, Batrachenko Oleksandr Viktorovych

Назва патенту російськоюРежущий механизм волчка

Автори російськоюНекоз Александр Иванович, Столяренко Геннадий Степанович, Филимонова Надежда Викторовна, Батраченко Александр Викторович

МПК / Мітки

МПК: B02C 18/26, A22C 17/00

Мітки: механізм, різальний, вовчка

Код посилання

<a href="https://ua.patents.su/5-31370-rizalnijj-mekhanizm-vovchka.html" target="_blank" rel="follow" title="База патентів України">Різальний механізм вовчка</a>

Попередній патент: Пристрій для подрібнення м’яса

Наступний патент: Хвилевідний т-подібний міст

Випадковий патент: Спосіб токарної обробки деталі