Спосіб прокатування штаб

Номер патенту: 19714

Опубліковано: 25.12.1997

Автори: Романіко Борис Павлович, Тилик Василь Трохимович, Мовшович Вілорд Соломонович, Трофімов Віталій Олександрович, Ніколаєв Віктор Олександрович, Штехно Олег Миколайович, Прищип Микола Ігнатович, Васильєв Олександр Генналійович

Формула / Реферат

Способ прокатки полос при наличии изгиба переднего конца полосы за клетью, включающий прокатку с рассогласованием окружных скоростей валков, определение величины и направления изгиба переднего конца полосы за клетью и изменение рассогласования окружных скоростей валков в зависимости от направления изгиба, при уменьшении окружной скорости валка, в сторону которого отклонен передний конец полосы в сравнении с окружной скоростью другого валка, отличающийся тем, что необходимую разность окружных скоростей валков устанавливают по зависимости

Где DD- разница диаметров валков;

D - средний диаметр валков;

r- кривизна переднего конца полосы.

Текст

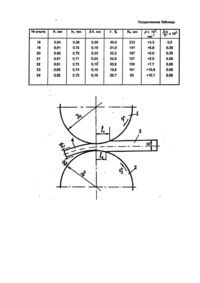

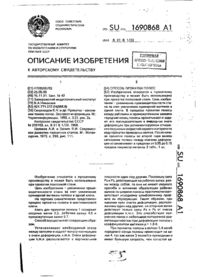

Изобретение относится к листопрокатному производству, в частности к горячей прокатке полос. Известен способ прокатки полос, в котором для регулирования изгиба переднего конца полос изменяют окружную скорость валков [1]. Недостатком этого способа является отсутствие учета влияния на изгиб переднего конца полосы после очага деформации величины и направления изгиба полосы до прокатки. Неучет этого фактора вызывает затруднения в получении ровного конца на выходе из клетки и возможность застревания полосы на рольганге или в моталках. Наиболее близким техническим решением к предложенному является способ прокатки полос при наличии изгиба переднего конца полосы за клетью, включающий прокатку с рассогласованием окружных скоростей валков, определение величины и направления изгиба переднего конца полосы за клетью и изменение рассогласования окружных скоростей валков в зависимости от направления изгиба, при уменьшении окружной скорости валка, в сторону которого отклонен передний конец полосы в сравнении с очередной скоростью другого валка [2]. Известный способ не регламентирует изменение окружной скорости валка в зависимости от величины изгиба и не обеспечивает полностью устранение кривизны переднего конца. Задачей изобретения является снижение простоев стана за счет уменьшения застреваний полосы На выходе из валков при прокатке тонких полос. В заявляемом способе прокатки полос, при наличии изгиба переднего конца полосы за клетью, включающем прокатку с рассогласованием окружных скоростей валков, и определение величины и направления изгиба переднего конца полосы за клетью и изменение рассогласования окружных скоростей валков в зависимости от направления изгиба, при уменьшении окружной скорости валка, в сторону которого отклонен передний конец полосы в сравнении с окружной скоростью другого валка, необходимую разность окружных скоростей валков устанавливают по зависимости где D - средний диаметр валков; DD - разница диаметров верхнего и нижнего валков; r- кривизна переднего конца полосы. На чертеже представлена схема прокатки полосы с искривленным передним концом на выходе из валков. В верхний 1 и нижний 2 рабочие валки задают полосу 3 с толщиной Η и из которых после деформации выходит полоса 4 с толщиной п. Способ осуществляют следующим образом. При прокатке πα направлению изгиба переднего конца полосы устанавливают какому из валков придать большую окружную скорость, большую окружную скорость придают валку, противоположному направлению изгиба переднего конца полосы, С использованием формулы (I) определяют необходимую относительную разность окружных скоростей и задают ее в схему управления вращения рабочих валков. Параметр кривизны ρ при существующих условиях прокатки (равные диаметры валков) определяют предварительно по методике, представленной в приведенных ниже примерах. Пример. Прокатку осуществляют на двухвалковом стане с диаметром валков D =99,55-99,65мм и числом оборотов в мин -60. Шероховатость валков Ra - 75-0,8 мкм. Полосы с толщиной Η = 0,65-3мм и шириной В= 20мм прокатывали с обжатиями e= 5-40% и смазкой из эмульсола Т. С целью исключения влияния зазоров в главной линии Стана валки затормаживали во время холостою хода, а полосы с зачищенными торцами задавали на один и тот же участок валков. Применяли валки с разностью диаметров DD = 0.02-0.1мм (DD/D 0,0002-0,001). Применительно к промышленному стану с диаметром валков D = 600мм разница диаметров составляет DD = 0,12-0.6 мм. После прокатки передние искривленные концы полос переносили на бумагу, затем измеряли на базе I k = 50мм стрелу прогиба d k и по формуле определяли радиус Rk кривизны полосы. Кривизну полосы рассчитывали по выражению: Опытные данные представлены в таблице. Из таблицы следует, что при небольших значениях относительных обжатий e < eκρ., то полоса изгибается на валок большого диаметра. Выражение (1) позволяет определить влияние кривизны r на изменение разности диаметров DD/D. Полученные данные позволяют установить параметры несимметрии валков промышленного стана и положение в клети валка большего диаметра. Промышленное опробование способа выполнено в клети №9 непрерывного стана 1680 при горячей прокатке полос с конечной толщиной h = 3-10 мм. Диаметр рабочих валков DD = 600 мм, DD = 0 H/D = 0,0060,23, Исследованиями установлено, что при прокатке таких полос передние концы изгибаются на выходе из клети на нижний валок, изгиб составляет 50-100мм на длине Ik =180 - 200 мм. Путем фотографирования концов во время прокатки последующей, обработки с учетом масштабного коэффициента и расчета по формулам (2) и (3) получили, что параметры кривизны равны Rk= 150-200 мм. и r (5-6.7) 10-3 мм. Наличие такой кривизны переднего конца полосы ухудшает условия захвата ее рабочими валками в последующей клети №10. оказывает влияние на направление и величину изгиба конца в клети №10, приводит к застреванию полосы на межклетьевом участке, на отводящем рольганге и в моталках. Изгибу полосы при D1 = D2 на нижний валок способствует более высокая температура верхних слоев полосы. Для того, чтобы выправить передний конец полосы надо создать условия для изгиба ее на верхний валок. Учитывая, что полоса деформируется в клети №9 с относительным отжатием e = 20%, то для исправления ее переднего конца верхний рабочий валок должен иметь большую скорость или больший диаметр [таблица 1, выражение (4)]. Разницу диаметров (скоростей) валков определим по выражению (1) при кривизне полосы r χ 103=5-6,7 мм-1, характерной для клети №9. После решения получим При диаметре валков в клети №9 D = 600 мм, разница в диаметрах валков составит DD=0.155-0,22 мм. Проверка способа в промышленных условиях выполнена в клети №9 непрерывного стана 1680 горячей прокатки меткомбината "Запорожсталь" при прокатке полос из нержавеющей стали с конечной толщиной h 3-10 мм. В клеть №9 верхний рабочий валок устанавливали на DD=0.18мм больше нижнего. Наблюдения, выполненные в течение 5 кампаний установки валков показали, что после клети №9 передний конец полос выходил без изгиба (65% полос) или с изгибом в пределах 20мм над уровнем рольганга вверх или вниз, а длина искривленного конца полосы находилась в пределах 400-500 мм. Такая кривизна не вызывала застреваний полосы в линии стана.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of rolling strips

Автори англійськоюNikolaiev Viktor Oleksandrovych, Romaniko Borys Pavlovych, Pryschyp Mykola Ihnatovych, Shtekhno Oleh Mykolaiovych, Movshovych Vilord Solomonovych, Tylyk Vasyl Trokhymovych, Trofimov Vitalii Oleksandrovych, Vasyliev Oleksandr Hennaliiovych

Назва патенту російськоюСпособ прокатки полос

Автори російськоюНиколаев Виктор Александрович, Романико Борис Павлович, Прищип Николай Игнатьевич, Штехно Олег Николаевич, Мовшович Вилорд Соломонович, Тылык Василий Трофимович, Трофимов Виталий Александрович, Васильев Александр Генналиевич

МПК / Мітки

МПК: B21B 1/22

Мітки: прокатування, штаб, спосіб

Код посилання

<a href="https://ua.patents.su/3-19714-sposib-prokatuvannya-shtab.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатування штаб</a>

Попередній патент: Спосіб одержання залізовмісного коагулянту

Наступний патент: Куля для гладкоствольної зброї

Випадковий патент: Інгібітори днк-протеїнкінази