Технологічна лінія з виробництва полімерних будівельних матеріалів

Номер патенту: 6961

Опубліковано: 16.05.2005

Автори: Проців Василь Йосипович, Коваленко Василь Андрійович

Формула / Реферат

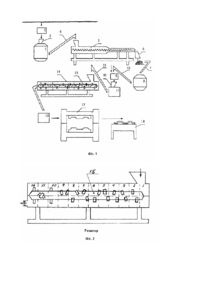

1. Технологічна лінія з виробництва полімерних будівельних матеріалів, що містить розташовані послідовно за ходом технологічного процесу та технологічно пов'язані між собою дозатор, завантажувальний пристрій, подрібнювач пластичних відходів, регенератор, подрібнювач регенерованих пластиків, сушильний пристрій, вивантажувальний пристрій, привідні пристрої, що забезпечують працездатність всіх вузлів лінії, послідовно встановлені після подрібнювача регенерованих пластиків, технологічно пов'язані між собою змішувач, реактор, другий дозатор і формуючий пристрій, при цьому регенератор виконаний у вигляді двозонного за температурою шнекового екструдера, який оснащений нагрівальними елементами і розміщений в двосекційному циліндричному горизонтальному корпусі, діаметр першої секції якого більший, ніж діаметр другої секції, має другий завантажувальний пристрій і третій дозуючий пристрій для додавання інших компонентів до змішувача, зв'язаний вхідною подавальною лінією з подрібнювачем регенерованих пластиків, а вихідною подавальною лінією - з горизонтальним реактором, який має послідовно розташовані різнотемпературні зони, які оснащені нагрівальними елементами, що встановлені з можливістю обертання загальним валом з асиметрично розташованими лопатями, при цьому пристрій вивантаження розміщено після регенератора, формуючий пристрій виконаний у вигляді рознімної прес-форми, а після нього розміщений сушильний пристрій у вигляді стола для сформованих виробів, яка відрізняється тим, що нагрівальні елементи реактора та регенератора виконані у вигляді обичайки, що виконана з окремих секцій по довжині реактора та регенератора, причому кожна секція оснащена локальним нагрівальним пристроєм.

2. Технологічна лінія з виробництва полімерних будівельних матеріалів за п.1, яка відрізняється тим, що лопаті реактора розташовані симетрично та асиметрично в різних температурних зонах нагріву.

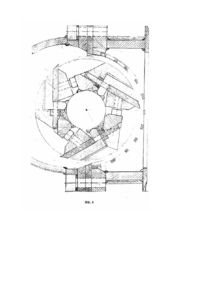

3. Технологічна лінія з виробництва полімерних будівельних матеріалів за п.1, яка відрізняється тим, що подрібнювач пластичних відходів виконаний у вигляді барабана, розташованого в окремому корпусі, при цьому зовнішня поверхня барабана оснащена ножами, що розміщені східчасто відносно довжини барабана і симетрично його осі.

Текст

Корисна модель відноситься до засобів регенерації пластиків і виробництва з них формованих виробів і може використовува тися, зокрема, в будівельній індустрії для виробництва полімерної черепиці і плитки. Відома технологічна лінія для обробки пластиків, описана в [пат. Німеччини №4434252 "Пристрій для обробки змішаних пластмасових відходів" по кл. В29В17/00, з. 24.09.94, oп. 28.03.96]. Відома технологічна лінія містить встановлені паралельно по ходу те хнологічного процесу перший завантажувальний бункер і перший екструдер, другий завантажувальний пристрій і другий екструдер, причому внутрішні поверхні обох екструдерів сполучені між собою, і далі - реактор сполучений через подаючу лінію з суміщеними екструдерами, до другого до них приєднана лінія відведення повітря. На різні екструдери подають різні пластики та механічно переробляють, змішують і поступають в реактор, де відбувається переплавлення суміші. Недоліком відомої технологічної лінії є те, що вона служить тільки для отримання напівфабрикату - розплаву змішаних пластиків. Відома технологічна лінія, описана в [м. з. 9624478 "Пристрій для переробки і формування відрізків пластмас" по кл. В29В17/00, з. 07.02.96, oп. 15.08.96]. Відома технологічна лінія містить розміщені по ходу те хнологічного процесу вузол автоматичної подачі відходів композитного термопласту, екструдер і лінію формування готового продукту, що включає прес. Недоліком відомої технологічної лінії є те, що вона призначена для роботи тільки з одним видом композитного матеріалу. Відома технологічна лінія по переробці пластиків, описана в [м. з. 9703798 "Спосіб переробки і утилізації відходів пластика і залишків пластикових матеріалів" по кл. В 29 В 17/00, з. 17.07.96, oп. 06.02.97]. Відома технологічна лінія містить послідовно встановлені по ходу технологічного процесу пристрій подачі відходів пластика, двокамерний екструдер з підігрівом, прес і пристрій формування готових виробів у вигляді роз'ємної форми. Чисті або змішані пластики механічно переробляють в двокамерному екструдері при підвищеній температурі і спресовують. Перероблені в екструдері матеріали направляють в порожнину форми і перетворять у формований виріб. Недоліком відомої лінії є те, що вона служить для виготовлення виробів тільки з пластиків, тобто її експлуатаційні можливості обмежені. Найближчою за технічною сутністю, що заявляється є технологічна лінія для обробки пластмасових відходів, яка описана в патенті [RU 2206452 С1 7 В29В17/00 Дата публікації: 2003.06.20]. Відома технологічна лінія містить розташовані послідовно за ходом технологічного процесу та технологічно пов'язані між собою дозатор, завантажувальний пристрій, подрібнювач пластичних відходів, регенератор, подрібнювач регенерованих пластиків, сушильний пристрій, вивантажувальний пристрій, привідні пристрої що забезпечують працездатність всіх вузлів лінії, послідовно встановлені після подрібнювача регенерованих пластиків! те хнологічно пов'язані між собою змішувач, реактор, другий дозатор і формуючий пристрій при цьому регенератор виконаний у вигляді двозонного за температурою шнекового екструдера, який постачений нагрівальними елементами і розміщеного в двосекційному циліндричному горизонтальному корпусі, діаметр першої секції якого більш ніж діаметр другої секції, має другий завантажувальний пристрій і третій дозуючий пристрій для додавання інших компонентів до змішувача, зв'язаний вхідною подаючою лінією з подрібнювачем регенерованих пластиків, а вихідною подаючою лінією - з горизонтальним реактором, який має послідовно розташовані різнотемпературні зони яки постачені нагрівальними елементами що встановлені з можливістю обертання загальним валом з асиметрично розташованими лопатями, при цьому пристрій вивантаження розміщено після регенератора, формуючий пристрій виконаний у вигляді роз’ємної прес-форми, а після нього розміщений сушильний пристрій у вигляді стола для сформованих виробів. Відома лінія служить для обробки відходів, що складаються з різних видів пластмас, про те вона не дає можливість отримати рівномірний підігрів пластиків. Задачею технологічної лінії, що заявляється, є розширення її функціональних можливостей за рахунок рівномірності підігріву пластичної маси. Поставлена задача досягається тим що порівняно з прототипом технологічна лінія, що заявляється, має новизну, відрізняючись від нього такими істотними ознаками, нагрівальні елементи реактора та регенератора виконані у вигляді обічайки що виконана з окремих секцій по довжині реактора та регенератора причому кожна секція постачена локальним нагрівальним пристроєм, лопаті реактора розташовані симетрично та асиметрично в різних температурних зонах нагріву, подрібнювач пластичних відходів виконаний у вигляді барабана розташованого в окремому корпусі при цьому наружна поверхня барабана постачена ножами що розміщені східчасте відносно довжини барабана і симетрично його вісі. Технологічна лінія, що заявляється, може знайти широке вживання в будівельній індустрії для виробництва оздоблювальних будівельних матеріалів, таких як полімерна черепиця і плитка, тому відповідає критерію "промислова придатність". Корисна модель ілюструється кресленнями На Фіг.1- функціональна схема технологічної лінії На Фіг.2- реактор На Фіг.3 - екструдер-регенератор На Фіг.4 - подрібнювач барабанного типу Згідно технологічного процесу для виробництва полімерної черепиці і плитки використовується наступна сировина: пісок дрібної фракції без каміння, грудок глини і т. д., "м'який пластик" (ПВД, ПНД і т.д.), "жорсткий пластик" (АБС, полістирол, ПЕТ і ін.) і фарбник (залізно-окисний пігмент). Технологічна лінія, що заявляється по виробництву будівельних полімерних оздоблювальних матеріалів включає наступні вузли і пристрої які розміщені послідовно по ходу технологічного процесу і технологічно зв'язані між собою; ваговий дозатор 1, завантажувальний пристрій 2, подрібнювач 3 пластикових відходів, зв'язаний лінією 4 з регенератором 5 виконаним у вигляді двузонного по температурі шнекового екструдера з нагрівними елементами розташованого у двусекційному по діаметру циліндричному корпусі. Пристрій 6 розвантажування на виході регенератора 5 служіть для розвантажування регенерата та для його охолоджування на повітрі; далі він за допомогою подаючої лінії 7 поступає на подрібнювач 8 регенерованої маси; другий дозатор 9 і завантажувальний пристрій 10 яки призначені для подачі піску і барвника до змішувача 11 зв'язаний з вхідною подаючою лінією 12 з подрібнювачем 8, а з вихідною подаючою лінією 13 - з горизонтальним реактором 14 який має послідовно розташовані різнотемпературні зони, реактор постачений нагрівальними елементами у вигляді обичайки яка встановлена з можливістю обертання загальним валом 15 та виконана з окремих секцій по довжині реактора і регенератора та з асиметрично розташованими лопатями 14 далі розташований ваговий дозатор 16 зв'язаний з формуючим пристроєм 17 виконаний у вигляді раз'ємної прес-форми та сушильний стіл 18. Нагрівальні елементи регенератора 5 і реактора 13 які виконані у вигляді обичайок з окремих секцій на малюнку не показані і не позначені. Нагрівальні елементи кожний мають локальний підігрів. Крім того лінія має привідні пристрої для забезпечення роботи всіх вузлів (на малюнку не показані і не позначені). У якості подрібнювачів можуть бути використані наприклад подрібнювачі барабанного типу. Технологічна лінія по виробництву полімерних оздоблювальних матеріалів працює наступним чином: Коли надходять відходи "м'якого" і "жорсткого" полімерів на будівельну ділянку їх зважують ваговим дозатором 1 у відношенні 1:1 на візку підвозять до завантажувального пристрою 2, завантажують і подають на подрібнювач 3 де вони подрібнюються до фракції 1-(15-25)мм. Після чого получена маса подрібнених "м'якого" і "жорсткого" пластиків по подаючій лінії 4 надходить у регенератор-екструдер 5 для регенерації полімеру. Шнековий екструдер 5 виконаний в циліндричному корпусі з двух стикованих між собою секцій різного діаметру. Діаметр першої секції більш ніж діаметр другої: шнек є загальним. Екструдер виконаний з нагрівним елементом у вигляді обичайки з окремих секцій , крім того кожна секція має локальний підігрів і має різну температуру - в прикладі 12 установка має 12 температурних зон в яких температура доводиться до: 1 - 180°С, 2 - 190°С, 3 195°С, 4 - 200°С, 5 - 205°С 6 - 210°С, 7 - 215°С, 8 - 220°С, 9 - 225°С, 10,11,12 - 230°С. Швидкість обертання вала 18об/хв.:. Температура суміші на ви ході з реактора знаходиться в межах 190-192°С. Суміш в своєму складі має такі компоненти: регенерований пластик , пісок, барвник . Процес регенерації виконується безперервно необхідна кількість маси пластиків постійно додається . Суміш регенерованих полімерів зливків фракції від 1-40 до 1-70мм вивантажується з екструдера через пристрій 7 на подрібнювач 8 подрібнений регенерат крізь подаючу лінію 12 поступає до змішувача 11 куди через ваговий дозатор 9 і завантажувальний пристрій 10 подається також пісок і барвник в пропорціях згідно: трегенерований пластик 4,5кг пісок - 15кг, барвник 120-150г. Зі змішувача 11 ретельно перемішана маса по подаючій лінії 13 поступає до реактора 14. В першій зоні реактора 14 за допомогою нагрівного елемента - до температури 180°С, у другій зоні - 190°С, третій зоні - порядка 195°С. Завдяки оригинальны конструкції обертового вала 15 складає 18,5об./хв. Необхідна кількість маси для формування в готовий виріб визначається за допомогою вагової кількості 2кг 100г з реактора 14 розміщується в прес-формі 17 де її формують на пресі 30сек. При роботі температура води яка охолоджує верхню прес-форму 17 повинна бути 80°С, температура нижньої прес-форми 17 повинна бути мінімальною. Після процессу формування черепиця або плитка розміщується на сушильному столі 18 де під впливом оточуючого повітря вона остаточно охолоджується та фіксується. При необхідності виконують очищення черепиці від облою, після чого вона складується в пачки по 9шт. Заявлена нами конструкція має відмінне принципове вирішення конструкції нагрівальних елементів а за рахунок цього і температурного режиму реактора та регенератора, яке дає переваги для більш стабільного режиму роботи в цілому і, яке враховує поступове зростання коефіцієнта теплопередачі полімерів відповідно до нарощування температури суміші в результаті переміщення її по температурних зонах реактора та регенератора, які мають поступове ступінчате підвищення температурного режиму. При цьому кожна температурна зона має значно меншу площу теплопередачі, і свого впливу. При такому конструктивному вирішенні, суміш поступово по ходу переміщення в реакторі та регенераторі набуває своїх фізико-хімічних властивостей характерних для стану готовності перед формуванням в прес-формі. Як наслідок термореактивність металевої труби-реактора і зв'язані з нею прояви температурної нестабільності, значно менше впливають на динаміку теплотехнічного процесу необхідного для доведення суміші до стану формування. Зона в'язко-текучого стану локалізується на кінцевій стадії технологічного процесу приготування суміші з урахуванням особливостей конструкційних змін лопатевого змішувача. Найкращих умов теплопередачі в цій зоні і стабільному підборі суміші, проходить форсоване в часі, найбільш якісне доведення суміші до необхідної кондиції, причому має місце зменшення руйнування структурних формувань полімерів внаслідок скорочення часу надходження в такому стані

ДивитисяДодаткова інформація

Назва патенту англійськоюProcessing line for manufacture of polymeric building materials

Автори англійськоюProtsiv Vasyl Yosypovych

Назва патенту російськоюТехнологическая линия по производству полимерных строительных материалов

Автори російськоюПроцив Василий Иосифович

МПК / Мітки

МПК: B29B 17/00

Мітки: матеріалів, полімерних, будівельних, виробництва, технологічна, лінія

Код посилання

<a href="https://ua.patents.su/5-6961-tekhnologichna-liniya-z-virobnictva-polimernikh-budivelnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Технологічна лінія з виробництва полімерних будівельних матеріалів</a>

Попередній патент: Камера згоряння

Наступний патент: Фільтр для очистки води

Випадковий патент: Горілка особлива "поліська зірка (полесская звезда)"