Газогенератор подвійного окислення

Номер патенту: 78669

Опубліковано: 10.04.2007

Автори: Цимбаленко Володимир Миколайович, Кузьменко Сергій Олександрович, Луцик Олександр Олексійович, Мокеєв Юрій Геннадійович, Цимбаленко Микола Володимирович

Формула / Реферат

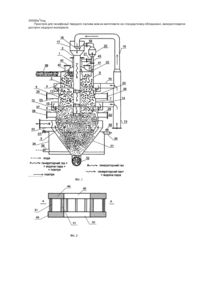

1. Газогенератор подвійного окислення, що має корпус, оснащений засобами для завантаження твердого палива, підведення газифікуючого агента, відведення золи й одержаного генераторного газу, який відрізняється тим, що корпус виконаний складеним з розміщених послідовно зверху вниз горловини, призначеної для введення всередину корпусу газоповітропроводу, оснащеного щонайменше двома завихрювачами-розсікачами, секції завантаження і підсушування твердого палива, секції попередньої газифікації, секції остаточної газифікації твердого палива, на стиках вказаних секцій розміщено ізольовані від атмосфери газороздавальні кільцеві оболонки, оснащені соплами, що симетрично розміщені по периметру корпусу, засоби для підведення газифікуючого агента складаються з трубопроводів, зв’язаних у систему подачі у генератор повітря і систему рециркуляції газів, ежектора, приєднаного до газоповітропроводу, який вертикально розміщений всередині корпусу.

2. Газогенератор за п. 1, який відрізняється тим, що засобом для завантаження твердого палива є шнек, що приєднаний до секції завантаження і підсушування твердого палива.

3. Газогенератор за п. 1, який відрізняється тим, що засіб для відведення золи й одержаного генераторного газу приєднано до нижньої частини секції остаточної газифікації твердого палива й оснащено шнеком золовидалення, патрубком для відведення генераторного газу, а також теплообмінником, який має патрубок для підведення холодної води, патрубок для відведення гарячої води, кран Маєвського та запобіжний клапан.

4. Газогенератор за п. 1, який відрізняється тим, що система подачі повітря і рециркуляції газів складається з нагнітального трубопроводу для підвідного повітря, розгалуженого принаймні на три патрубки, два з яких приєднано до ізольованих від атмосфери газороздавальних кільцевих оболонок, а третій – до ежектора, який безпосередньо сполучений з газоповітропроводом, а також приєднаний до секції завантаження і підсушування твердого палива через уловлювач смолистих продуктів і сполучні патрубки.

5. Газогенератор за п. 1, який відрізняється тим, що до верхньої частини секції завантаження і підсушування твердого палива приєднано щонайменше два патрубки, що мають підривні кришки-клапани.

6. Газогенератор за п. 1, який відрізняється тим, що газоповітропровід розміщено у горловині з можливістю його переміщення у корпусі, виймання для ремонту та заміни завихрювачів-розсікачів.

7. Газогенератор за п. 1, який відрізняється тим, що до секцій попередньої газифікації та остаточної газифікації твердого палива приєднано щонайменше по два патрубки попереднього розпалювання з дверцятами-люками.

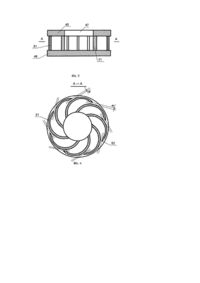

8. Газогенератор за п. 1, який відрізняється тим, що кожен із завихрювачів-розсікачів складається з верхньої кришки, що має вхідний отвір, і днища, причому нижній завихрювач-розсікач має глухе днище, у решти – днище має вихідний отвір, між кришкою і днищем розміщено лопатки у формі сегмента циліндра, проміжки між лопатками є соплами для спрямування струмин газоповітряної суміші по дотичній до зовнішньої поверхні газоповітропроводу.

Текст

Винахід належить до пристроїв для одержання горючих газів з твердого вуглецевовмісного палива, в тому числі торфу та рослинних відходів, і може бути використана для одержання генераторного газу, який є екологічно чистим газоподібним паливом. Відомий пристрій для переробки органічних матеріалів [деклараційний патент України на корисну модель №1421, МПК7 C10J3/00, дата офіційної публікацій 5.10.2002 Бюл. №10/2002], який містить реакційну камеру з термоізоляційним кожухом, вхідним вузлом і вихідними вузлами для твердої, рідкої і газоподібної фракцій, а також канал подавання кисневмісного газу, з'єднаний з реакційною камерою. Вхідний вузол і кожний з вихідних вузлів для твердої і рідкої фракцій містять екрануючу теплоізоляційну пробку, контур охолодження і кришку з герметичним ущільненням. Вихідний вузол пристрою для газоподібної фракції може бути виконаний у вигляді випускного каналу з гілкою відбору, яка містить трубопровід, газовий пальник і регулюючий клапан, при цьому газовий пальник може бути встановлений поза реакційною камерою в межах термоізолюючого кожуху. Доцільно також, щоб вихідний вузол для газоподібної фракції містив контур охолодження. Пристрій може включати також трубопровід резервного газу, який підключено до газового пальника. Пристрій може включати також шлюзові камери у складі вхідного і вихідних вузлів. Реакційна камера може бути виконана з можливістю довільного просування до вихідного вузла залишків, які не розклалися, наприклад, у формі циліндра з похилою подовжньою віссю. Спільними ознаками з винаходом, що заявляється, є наявність у конструкції аналога реакційної камери, каналу подавання кисневмісного газу, вхідного вузла і ви хідного вузла. Причинами, що перешкоджають досягненню потрібного технічного результату, є конструкція аналога, яка передбачає повну герметизацію реакційної камери, що істотно підвищує затрати для виготовлення аналога. Відомий пристрій для газифікації порошкоподібного твердого вуглецевовмісного палива з високим вмістом вологи [патент України №37204, МПК7 C10J3/46, дата офіційної публікації 15.05.2001. Бюл. №4/2001], що містить газогенератор для одержання гарячого генераторного газу, щонайменше одну сушильну камеру під тиском для зниження вмісту вологи палива до рівня, що дозволяє газифікацію, засіб для направлення палива із зниженим вмістом вологи із сушильної камери в газогенератор. Сушильна камера своїм входом з'єднана газопроводом з виходом газогенератора, а своїм виходом - з завантажувальним отвором для палива газогенератора. Пристрій також містить засіб для подачі щонайменше частини гарячого генераторного газу з газогенератора в сушильну камеру при температурі, що виключає значний піроліз частинок палива в сушильній камері, і засіб для відділення охолодженого і зволоженого газу від палива та направлення палива зі зниженим вмістом вологи у газогенератор. Спільними суттєвими ознаками з винаходом, що заявляється, є наявність у газогенераторі корпусу, засобів для виведення газів, та подачі палива у газогенератор. Причинами, що перешкоджають досягненню потрібного технічного результату, є не досить вдала і складна конструкція аналога. За прототип вибрано газогенератор для твердого палива за [патентом СРСР №959632, МПК3 C10J3/00, дата публікації 15.09.82, Бюл. №34]. Пристрій за прототипом складається з реакційної камери (корпусу) і приєднаних до неї засобів для завантаження палива, підведення газифікуючих агентів та відведення золи й одержаного генераторного газу. Засоби для підведення газифікуючих агентів приєднані до нижньої та середньої частин реакційної камери. Засіб для завантаження палива приєднано до середньої частини реакційної камери. У нижній частині реакційної камери розміщено колосникову решітку, що обертається. Пристрій за прототипом також оснащений засобами для охолодження, що розміщені в нижній і/або у верхній частинах реакційної камери. Середня частина реакційної камери виконана з внутрішнім поперечним перерізом, що розширюється догори. Пристрій за прототипом додатково містить у вер хній частині реакційної камери вставку трубчастої форми і сопла, які розміщені у верхній частині вставки і направлені усередину вставки (сопловий пристрій). Вставка оснащена пристроєм для охолодження, який приєднано до сопел. В описі наведено розміри прототипу: генератор має висоту 27 м, площа поперечного перерізу шахти генератора становить 8,5 м 2. Спільними ознаками з пристроєм, що заявляється, є наявність корпусу, оснащеного засобами для завантаження твердого палива, підведення газифікуючого агенту, відведення золи й одержаного генераторного газу. Причинами, що перешкоджають досягненню потрібного технічного результату, є надмірні розміри корпусу, що істотно збільшує затрати на його виготовлення. В основу винаходу, що заявляється, поставлена задача у газогенераторі подвійного окислення шляхом зміни конструктивних елементів забезпечити зменшення розмірів газогенератора при збереженні високої продуктивності. Поставлена задача вирішується тим, що газогенератор подвійного окислення, який має корпус, оснащений засобами для завантаження твердого палива, підведення газифікуючого агенту, відведення золи й одержаного генераторного газу, згідно з винаходом, корпус виконаний складеним з розміщених послідовно зверху донизу горловини, призначеної для введення в середину корпусу газоповітропроводу, оснащеного щонайменше двома завихрювачами-розсікачами, секції завантаження і підсушування твердого палива, секції попередньої газифікації, секції остаточної газифікації твердого палива, на стиках вказаних секцій розміщено ізольовані від атмосфери газороздавальні кільцеві оболонки, оснащені соплами, що симетрично розміщені по периметру корпусу, засоби для підведення газифікуючого агенту складаються з трубопроводів, зв'язаних у систему подачі у газогенератор повітря і систему рециркуляції газів, ежектора приєднаного до газоповітропроводу, який вертикально розміщений в середині корпусу. Згідно з винаходом, засобом для завантаження твердого палива є шнек, що приєднаний до секції завантаження і підсушування твердого палива. Згідно з винаходом, засіб для відведення золи й одержаного генераторного газу приєднано до нижньої частини секції остаточної газифікації твердого палива й оснащено шнеком золовидалення, патрубком для відведення генераторного газу, а також теплообмінником, який має патрубок для підведення холодної води, патрубок для відведення гарячої води, кран Маєвського та запобіжний клапан. Згідно з винаходом, система подачі повітря і рециркуляції газів складається з нагнітального трубопроводу для підвідного повітря, розгалуженого принаймні на три патрубки, два з яких приєднано до ізольованих від атмосфери газороздавальних кільцевих оболонок, а третій -до ежектора, який безпосередньо сполучений з газоповітропроводом, а також приєднаний до секції завантаження і підсушування твердого палива через уловлювач смолистих продуктів і сполучні патрубки. Згідно з винаходом, до верхньої частини секції завантаження і підсушування твердого палива приєднано щонайменше два патрубки, що мають підривні кришки-клапани. Згідно з винаходом, газоповітропровід розміщено у горловині з можливістю його переміщення у корпусі, виймання для ремонту та заміни завихрювачів-розсікачів. Згідно з винаходом, до секцій попередньої газифікації та остаточної газифікації твердого палива приєднано щонайменше по два патрубки попереднього розпалювання з дверцятами-люками. Згідно з винаходом, кожен із завихрювачів-розсікачів складається з верхньої кришки, що має вхідний отвір, і днища, причому нижній завихрювач-розсікач має глухе днище, у решти - днище має вихідний отвір, між кришкою і днищем розміщено лопатки у формі сегмента циліндра, проміжки між лопатками є соплами для спрямування струмин газоповітряної суміші по дотичній до зовнішньої поверхні газоповітропроводу. Технічним результатом винаходу, що заявляється, є: зменшення розмірів газогенератора при збереженні високої продуктивності. Досягнення технічного результату підтверджується такими даними. Розміри пристрою, що заявляється: висота 6-8м; площа поперечного перерізу шахти генератора 1,6-3,8м 2. Максимальна продуктивність 30000м 3/год. У прикладі для прототипу наведено такі розміри генератора: висота 27м, площа поперечного перерізу шахти генератора становить 8,5м. Розрахована теоретично можлива продуктивність генератора-прототипу за умови 100%-ного виходу становить 19125,3м 3/год. Суть винаходу пояснюється кресленням, де на фіг.1 схематично представлено зображення вертикального розрізу газогенератора подвійного окислення, на фіг.2 зображено у розрізі завихрювач-розсікач, розміщений у газоповітропроводі, на фіг.3 зображено у розрізі завихрювач-розсікач, розміщений на нижньому кінці газоповітропроводу, на фіг.4 зображено завихрювач-розсікач у розрізі по А-А. Креслення, як і наведений нижче приклад конкретного виконання пристрою, тільки пояснюють суть винаходу, ніякою мірою не обмежуючи обсяг прав, визначений його формулою. Так, наприклад, корпус може складатись з декількох частин, що сполучені за допомогою фланцевих з'єднань, корпус також може мати внутрішню захисну футерівку у високотемпературній зоні. Газогенератор подвійного окислення складається з корпусу, який виконаний складеним з розміщених послідовно зверху донизу горловини 1, призначеної для введення в середину корпусу газоповітропроводу 2, оснащеного завихрювачами-розсікачами 3, 4 і 5, секції 6 завантаження і підсушування твердого палива, секції 7 попередньої газифікації, секції 8 остаточної газифікації твердого палива, на стиках вказаних секцій розміщено ізольовані від атмосфери газороздавальні кільцеві оболонки 9 і 10, оснащені соплами 11 і 12, що симетрично розміщені по периметру корпусу. Газоповітропровід 2 розміщено у горловині 1 з можливістю його переміщення у корпусі газогенератора, виймання для ремонту та заміни завихрювачів-розсікачів 3, 4, 5. Засоби для підведення газифікуючого агенту складаються з нагнітального трубопроводу 13 і патрубків 14, 15 і 16, зв'язаних у систему подачі у газогенератор повітря і систему рециркуляції газів. До системи рециркуляції газів належить ежектор 17 із соплом 18, який приєднано до газоповітропроводу 2, до горловини 1 і секції 6 завантаження і підсушування твердого палива. Ежектор 17 сполучений із секцією 6 через патрубок 19, уловлювач 20 смолистих продуктів термічного розкладання твердого палива і сполучні патрубки 21, 22. До секції 7 попередньої газифікації приєднано верхні патрубки 23 і 24 попереднього розпалювання з дверцятамилюками 25 і 26. До секції 8 остаточної газифікації твердого палива приєднано нижні патрубки 27, 28 попереднього розпалювання з дверцятами-люками 29, 30. До нижньої частини секції 8 остаточної газифікації твердого палива приєднано засіб 31 для відведення золи й одержаного генераторного газу, який оснащено шнеком 32 золовидалення, патрубком 33 для відведення генераторного газу, а також теплообмінником 34, що має патрубок 35 для підведення холодної води, патрубок 36 для відведення гарячої води, кран Маєвського 37 та запобіжний клапан 38. Кран Маєвського 37 забезпечує видалення газів із теплообмінника 34, що запобігає перегрів і прогорання корпусу засобу 31 для відведення золи й одержаного генераторного газу. До верхньої частини секції 6 приєднано шнек 39 для завантаження палива, а також патрубки 40, 41, що мають підривні кришки-клапани 42, 43. Завихрювачі-розсікачі 3, 4, 5 мають подібну конструкцію (див. фіг.2, 3 і 4). Кожен із завихрювачів-розсікачів складається з кришки 44 або 45, що має вхідний отвір 46 або 47, і днища, причому нижній завихрювач-розсікач має глухе днище 48, у решти - днище 49 має ви хідний отвір 50. Між кришкою 44 або 45 і днищем 48 або 49 розміщено лопатки 51 у формі сегмента циліндра. Висота лопаток 51, їх число підбирають експериментально у залежності від числа завихрювачів-розсікачів у газоповітропроводі та властивостей палива. Проміжки між лопатками 51 є соплами 52 для спрямування струменів газоповітряної суміші по дотичній до зовнішньої поверхні газоповітропроводу. Така конструкція забезпечує завихрення струменів газоповітряної суміші та розсікання гарячої частково спеченої маси твердого палива на окремі фрагменти, які швидко газифікуються і без затримки просуваються вниз. У різних зонах корпусу газогенератора подвійного окислення, що заявляється, розміщені датчики температури (на кресленнях не показані). Під опорами газогенератора подвійного окислення розміщені тензодатчики з цифровими індикаторами, які показують вагу пристрою та динаміку витрат твердого палива у процесі роботи газогенератора (на кресленнях не показані). Газогенератор подвійного окислення працює таким чином. Відкривають підривні кришки-клапани 42 та 43 і через патрубки 40 і 41 засипають у газогенератор золу, що утворилась у результаті спалювання попередніх партій палива, або сухий річковий пісок. При цьому зола чи сухий пісок заповнюють шнек 32 і засіб 31 для відведення золи й одержаного генераторного газу. Досипають золу або пісок до рівня на 200-300мм нижче днища завихрювача-розсікача 5, перевіряючи рівень мірною планкою через патрубки 40 і 41. Потім через патрубки 40 і 41 заповнюють весь внутрішній об'єм корпусу газогенератора підсушеними подрібненими дровами. Дрова мають бути подрібнені до таких розмірів, щоб у випадку неповного згорання залишки дров могли бути видалені шнеком 32. Через патрубки 23, 24, 27, 28 при відкритих дверцятах-люках 25, 26, 29, 30 розпалюють дрова в газогенераторі газовим пальником або факелом до початку стійкого горіння. За процесом горіння спостерігають через відкриті дверцята-люки 25, 26, 29, 30. Під час попереднього розпалювання нижні патрубки 27 і 28 виконують функцію піддувала, а горловини 40 і 41 - роль димової труби, що створює потрібну тягу повітря. Після того, як дрова розгорілись, закривають дверцята-люки 25, 26, 29, 30, а також підривні кришки-клапани 42 та 43 і вмикають засіб для нагнітання повітря (на кресленнях не показано) у повітропровід 13. Після того, як дрова перегоріли наполовину, що визначають за допомогою цифрових індикаторів тензодатчиків, вмикають привід шнека 39 і завантажують твердим паливом внутрішній об'єм корпусу газогенератора на 75-80%. Від розпеченого деревного вугілля, що утворилось у результаті згорання дров, завантажене паливо нагрівається. При нагріванні палива спочатку випаровується волога та леткі органічні компоненти палива, а потім відбувається термічне розкладання (піроліз) і горіння. Процес горіння інтенсифікується завдяки нагнітанню чистого повітря через сопла 11 і 12. Розподіл повітря по зонах обмежується площею перерізу вертикальних щілин сопел 11 та 12, а дуття спрямоване по дотичній до внутрішньої поверхні корпусу. Сопла розміщенні симетрично по периметру, а їх кількість і площу перерізу вертикальних щілин розраховують для кожного пристрою залежно від потрібної продуктивності та властивостей палива. Зона горіння піднімається від зони дії завихрювача-розсікача 5 до зони дії завихрювачарозсікача 3. У результаті горіння витрачається кисень повітря, яке нагнітають через патрубки 14 і 15, утворюються СО2 і водяна пара, виділяється значна кількість тепла, вуглецевий залишок нагрівається до високої температури. Вмикають шнек 32, який поступово вивантажує золу чи пісок з нижньої частини газогенератора, а розпечений вуглецевий залишок поступово рухається вниз. Від засобу нагнітання повітря (на кресленнях не показаний) повітропроводом 13 повітря рухається у таких напрямках: - патрубками 14 і 15 повітря надходить у газороздавальні кільцеві оболонки 9 і 10, оснащені соплами 11 і 12, які спрямовують струмені повітря по дотичній до внутрішньої поверхні корпусу газогенератора у секцію 7 попередньої газифікації та секцію 8 остаточної газифікації; - по патрубку 16 повітря проходить через сопло 18 ежектора 17, створюючи в ежекторі розрідження за принципом струминної помпи. Завдяки такому розрідженню в ежекторі частина водяної пари та летючих газів, які утворилися в секції 6 при висиханні та термічному розкладанні палива, через сполучні патрубки 21, 22 надходить до уловлювача 20 смолистих продуктів термічного розкладання твердого палива, а потім - до ежектора 17 і змішуються з повітрям, яке виходить із сопла 18 ежектора 17. Смолисті продукти термічного розкладання твердого палива по патрубку 22 стікають у секції 6 та 7, де відбувається остаточне їх розкладання з утворенням твердого вуглевмісного залишку та летючих газів. Утворена в ежекторі газоповітряна суміш по газоповітропроводу 2 нагнітається через завихрювачі-розсікачі 3, 4 і 5 у високотемпературні зони окислення палива, що знаходяться у секції 7 попередньої газифікації та секції 8 остаточної газифікації твердого палива. При цьому згорають або карбонізуються всі органічні леткі речовини (спирти, альдегіди, карбонові кислоти, феноли тощо). У результаті процесу горіння твердого палива витрачається кисень повітря, утворюються СО2 і водяна пара, виділяється значна кількість тепла, вуглецевий залишок палива нагрівається до високої температури. Розпечений вуглецевий залишок реагує з водяною парою і СОг за такими хімічними рівняннями реакцій: С+СО2=2СО, С+Н2О=СО+Н2. Утворюється генераторний газ, через патрубок 33 виводиться з пристрою для подальшого використання. У цей час шнек 32 поступово вивантажує золу чи пісок з нижньої частини газогенератора, а розпечений вуглецевий залишок палива зміщується нижче зони дії завихрювача-розсікача 3. Тут у відсутності кисню повітря відбувається ендотермічний процес утворення генераторного газу (взаємодія СО2 і водяної пари із розпеченим вуглецем). Температура понижується. Шнек 32 продовжує вивантажувати золу, тому вуглецевий залишок, що не прореагував з СО2 і водяною парою, рухається вниз, де в зоні дії завихрювача-розсікача 4 і сопел 12, які нагнітають невелику кількість повітря, знову відбувається процес горіння, залишки вуглецю розігріваються до 900-950°С і реагують з СО2 і Н2О, перетворюючись у генераторний газ. Важливою властивістю конструкції пристрою для газифікації твердого палива є те, що вона передбачає спрямування через газоповітропровід у зони дії завихрювачів-розсікачів 3, 4 та 5 газоповітряної суміші, яка, крім повітря, містить водяну пару та леткі органічні речовини. Це дає можливість підтримувати у високотемпературній зоні температур у на рівні 900-950°С, а сам процес газифікації палива оптимізувати за рахунок відповідного регулювання швидкості подачі палива шнеком 39 та видалення золи шнеком 32. Крім того, запропонована конструкція газогенератора подвійного окислення дозволяє вирішити проблему утилізації продуктів термічного розкладання твердого палива (фенолів, альдегідів, карбонових кислот тощо), які повністю згорають у зонах дії завихрювачів-розсікачів 3, 4 та 5. Гаряча зола рухається вниз і попадає у засіб 31 для відведення золи й одержаного генераторного газу, який оснащено шнеком 32 золовидалення, патрубком 33 для відведення генераторного газу, а також теплообмінником 34, що має патрубок 35 для підведення холодної води, патрубок 36 для відведення гарячої води, кран Маєвського 37 та запобіжний клапан 38. Теплообмінник 34 заповнений проточною водою, що рухається від патрубка 35 вверх до патр убка 36, охолоджує золу, яка виходить з нижньої частини корпусу газогенератора, і частково генераторний газ. При цьому утилізується тепло розпеченої золи, а також покращуються умови роботи шнека 23. Пристрій для газифікації твердого палива можна використовувати для газифікації різноманітних вуглецевовмісних речовин, у тому числі зі значним вмістом золи. Завдяки порівняно невисокій температурі у зоні газифікації, подовжується термін роботи пристрою, що заявляється, а також не відбувається спікання золи у шлак, який важко видалити. Продуктивність по генераторному газу залежно від потреби може досягати 30000м 3/год. Пристрій для газифікації твердого палива можна виготовити на стандартному обладнанні, використовуючи доступні недорогі матеріали.

ДивитисяДодаткова інформація

Назва патенту англійськоюGas generator of double oxidation

Автори англійськоюKuzmenko Serhii Oleksandrovych, Lutsyk Oleksandr Oleksiiovych, Mokeiev Yurii Hennadiiovych, Tsymbalenko Volodymyr Mykolaiovych, Tsymbalenko Mykola Volodymyrovych

Назва патенту російськоюГазогенератор двойного окисления

Автори російськоюКузьменко Сергей Александрович, Луцик Александр Алексеевич, Мокеев Юрий Геннадьевич, Цимбаленко Владимир Николаевич, Цимбаленко Николай Владимирович

МПК / Мітки

МПК: C10J 3/02

Мітки: окислення, подвійного, газогенератор

Код посилання

<a href="https://ua.patents.su/5-78669-gazogenerator-podvijjnogo-okislennya.html" target="_blank" rel="follow" title="База патентів України">Газогенератор подвійного окислення</a>