Пристрій та спосіб виконання зварного шва на фольговому пакеті

Формула / Реферат

1. Пристрій для виконання зварного шва (2) на фольговому пакеті (1), що містить ультразвуковий молоток (9) і ковадло (8), зварювальний бік якого звернений до ультразвукового молотка (9) і забезпечений подовженим виступом (10), так що фольговий матеріал (3а, 3b, 6а, 6b, 7а, 7b) фольгового пакета (1) може бути затиснений між цим виступом (10) і ультразвуковим молотком (9), який відрізняється тим, що виступ (10) має щонайменше одне поглиблення (11), що проходить паралельно виступу (10), глибина (t) щонайменше одного поглиблення (11) менша за висоту (h) виступу (10) над зварювальним боком і ширина (b) щонайменше одного поглиблення (11) складає приблизно 25-50 % і переважно 30-35 % ширини (а) виступу (10).

2. Пристрій за п. 1, який відрізняється тим, що ковадло (8) виконано з можливістю повороту.

3. Пристрій за п. 1, який відрізняється тим, що ковадло (8) виконано з можливістю повороту навколо щонайменше двох осей (14, 15).

4. Пристрій за одним з пп. 1-3, який відрізняється тим, що щонайменше два натискні (стиснуті) елементи (18, 19), такі, наприклад, як пружини, діють на ковадло (8) щонайменше у двох різних місцях, у наслідок чого ковадло (8) стає притиснутим до ультразвукового молотка (9).

5. Пристрій за п. 4, який відрізняється тим, що обидва натискні елементи (18, 19) діють приблизно на кінці ковадла (8).

6. Пристрій за одним з пп. 1-5, який відрізняється тим, що в ньому передбачена пружинна клямка, за допомогою якої верхній кінець (4) фольгового пакета (1) може бути притиснутий до ковадла (8).

7. Пристрій за одним з пп. 1-6, який відрізняється тим, що у виступі (10) передбачено два, три або більше поглиблень (11), загальна переважна ширина яких складає приблизно 10-90 %, переважно 25-50 % і більш переважно 30-35 % ширини (а) виступу (10).

8. Пристрій для виконання зварних швів на фольговому пакеті, у якому кілька пристроїв за одним з пп. 1-7 розташовані поруч один з одним і можуть бути приведені в дію одночасно.

9. Спосіб виконання зварного шва (2) на фольговому пакеті (1), що затиснутий між ультразвуковим молотком (9) і ковадлом (8), причому ковадло на зварювальному боці має довгастий виступ (10), направлений до ультразвукового молотка (9), і зварний шов (2) виконують на фольговому пакеті (1) за допомогою ультразвуку, а глибина (і) щонайменше одного поглиблення (11) менше висоти (h) виступу (10) над зварювальним боком і ширина (b) щонайменше одного поглиблення (11) складає приблизно 25-50 % і переважно 30-35 % ширини (а) виступу (10).

Текст

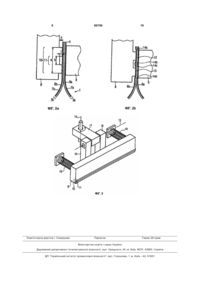

1. Пристрій для виконання зварного шва (2) на фольговому пакеті (1), що містить ультразвуковий молоток (9) і ковадло (8), зварювальний бік якого звернений до ультразвукового молотка (9) і забезпечений подовженим виступом (10), так що фольговий матеріал (3а, 3b, 6а, 6b, 7а, 7b) фольгового пакета (1) може бути затиснений між цим виступом (10) і ультразвуковим молотком (9), який відрізняється тим, що виступ (10) має щонайменше одне поглиблення (11), що проходить паралельно виступу (10), глибина (t) щонайменше одного поглиблення (11) менша за висоту (h) виступу (10) над зварювальним боком і ширина (b) щонайменше одного поглиблення (11) складає приблизно 2550% і переважно 30-35% ширини (а) виступу (10). 2. Пристрій за п. 1, який відрізняється тим, що ковадло (8) виконано з можливістю повороту. 3. Пристрій за п. 1, який відрізняється тим, що ковадло (8) виконано з можливістю повороту навколо щонайменше двох осей (14, 15). C2 2 (11) 1 3 У європейських патентах ЕР 1 088 760 А2, ЕР 1 127 794 А2 і ЕР 1066 951 А2 описані пристрої для ультразвукового зварювання. У патенті US4,534,818 розкривається спосіб і пристрій для ультразвукового зварювання, а в патенті DE 1 604 580 описані спосіб і пристрій для виготовлення закритої з усіх боків пакетної тари. У зварених швах можуть іноді з'являтися невеликі небажані негерметичні ділянки. Тому метою розглядаємого винаходу є створення пристрою і способу одержання зварного шва на фольговому пакеті, а також виготовлення самого фольгового пакета з поліпшеними зварними швами. Ця задача вирішується за допомогою пристрою за пунктами винаходу 1 та, способу за пункті 9. Кращі конструктивні варіанти розкриті в залежних пунктах формули винаходу. Для формування зварного шва використані ультразвуковий молоток і ковадло. Ультразвуковим молотком у фольговий матеріал направляють ультразвукові хвилі, що призводить до місцевого плавлення фольгового матеріалу. Для забезпечення ефективної подачі ультразвукових хвиль, що поступають від ультразвукового молотка, у фольговий матеріал, він може бути затиснений між ультразвуковим молотком і ковадлом. Ковадло з боку, оберненого до ультразвукового молотка, оснащене виступом, який служить для затиску фольгового пакету між ним і ультразвуковим молотком. У виступі ковадла передбачено щонайменше одне поглиблення, яке виконано, наприклад, у формі канавки. Ця канавка проходить паралельно виступу і зварному шву. В області виступу ковадла фольговий матеріал під дією ультразвуку може бути розплавлений і видавлений з ділянки виступу тиском, створеним між ультразвуковим молотком і ковадлом. В результаті на краях ковадла формуються герметизуючі клини з розплавленого матеріалу. Ці клини склеюють разом нерозплавлений матеріал і герметизують зварний шов. Наявність у виступі поглиблення дозволяє створити зварний шов з чотирма такими герметизуючими клинами, які відповідно забезпечують особливо хорошу й надійну герметизацію. Два такі герметизуючі клини, що формуються по краях поглиблення, можна зростити в ділянці поглиблення так, щоб фактично утворити тут один окремий герметизуючий клин, або точніше герметизуючу зону, внаслідок чого може бути отримано три герметизуючі клини. Для запобігання утворення в розплавленому фольговому матеріалі, що протікає в ділянку поглиблення, дуже великих опуклостей, а також запобігання його зіткнення з нерозплавленим фольговим матеріалом у результаті додаткового тиску глибина поглиблення переважно має бути істотно меншою за висоту виступу. Для хорошої герметизації зварного шва переважна ширина поглиблення має складати приблизно 10-90% висоти виступу. Особливо переважним є діапазон приблизно 25- 50%, а ще більш переважним приблизно 30%-35%. 86790 4 У переважному варіанті ковадло встановлено не жорстко, а з можливістю відхилення. При цьому переважним є відхилення щонайменше навколо двох осей. Ці осі не обов'язково мають проходити через саме ковадло (що також можливо), а можуть проходити зовні ковадла. Ковадло переважно підтиснуте в напрямку ультразвукового молотка, переважно двома натискними елементами, наприклад пружинами, гумовими натискними елементами тощо. В результаті такої установки і такого підтиснення можна забезпечити рівномірний тиск уздовж зварного шва, що підлягає формуванню між ковадлом і ультразвуковим молотом. Ця обставина сприятлива для формування однорідного зварного шва по всій його довжині. Для точного вирівнювання ковадла краще, щоб два вказані натискні елементи впливали на кінці ковадла. Для збільшення надійності герметизації зварного шва можна виконати не одне поглиблення (одну канавку), а більше. В цьому випадку поглиблення проходитимуть по суті паралельно одне одному. При цьому кількість отриманих герметизуючих клинів може бути більшою трьох або чотирьох, що в результаті призводить до кращої герметизації. Перевагу надають такому пристрою, за допомогою якого зварні шви виконують на декількох прилеглих один до одного фольгових пакетів. Унаслідок того, що в різних зварювальних апаратах можна одночасно використовувати різні механічні пристосування, такий пристрій забезпечує високу продуктивність при однаковій тактовій частоті й мінімальній зміні конструкції. При цьому способі ту частину фольгового пакету, на якій необхідно отримати зварний шов, затискають між виступом на ковадлі й ультразвуковим молотком, а сам зварний шов одержують за допомогою ультразвукового молотка шляхом створення ультразвукового тиску. При цьому виступ ковадла має щонайменше одне поглиблення. Фольговий пакет має зварний шов щонайменше з двома зварювальними зонами і щонайменше з трьома або чотирма герметизуючими клинами. Мають переваги варіанти винаходу описані з використанням креслень, на яких: фіг. 1 схематично зображає фольговий пакет, фіг. 2 схематично зображає в розрізі пристрій і фольговий пакет, і фіг. 3 схематично зображає тривимірний вид ковадла. На фіг. 1а показано схематичне тривимірне зображення фольгового пакету 1. На фіг. 1б показаний той самий пакет у розрізі. Пакет 1 має фольгові боки 3а і 3b, a також фольгове дно 5, яке в даному випадку складене і приварене до кромок на нижніх кінцях сторін 3а і 3b. Як показано на фіг. 1а, боки 3а і 3b приварені один до одного по лівій і правій кромках пакету 1. Вказані зварні з'єднання бічних кромок боків 3а, 3b і їх з'єднання з дном 5 можна отримати за допомогою теплового зварювання, а також за допомогою описаної тут ультразвукової герметизації. 5 Пакети 1 при виготовленні можуть бути відкриті з верхнього кінця 4, тобто ще не закриті зварним швом 2. Виготовлені таким чином пакети 1 можуть бути наповнені через верхній кінець 4 з подальшим їх закриттям зварним швом 2. Поява проблем з якістю герметизації найбільш ймовірна при зварюванні верхнього кінця 4 після наповнення пакету, оскільки можлива наявність на внутрішньому боці пакету забруднюючих речовин перешкоджає утворенню щільного зварного шва. З цієї причини описані далі пристрій і спосіб особливо вигідно використовувати для формування зварного шва 2 на верхньому кінці 4. Проте, ці пристрої і спосіб також можна застосовувати для формування інших зварних швів. На фіг. 2а показаний верхній кінець 4 фольгового пакета 1. Два боки 3а і 3b сполучені в ділянці 4. Показані тут боки 3а і 3b складаються щонайменше з двох шарів 6а, 7а і 6b, 7b. Крім того, шар 6а, 6b у свою чергу може містити різні шари. Наприклад, він може містити алюмінієву фольгу і погано зварювальну пластмасу. Шар 6а, 6Ь також може мати видимий зовні декоративний узор. Шари 7а, 7b виготовлені з матеріалу, що піддається зварюванню, такого, наприклад, як поліетилен. Обидва шари 7а, 7b обох боків 3а, 3b знаходяться в прямому контакті один з одним на кінці 4, але спочатку не сполучені один з одним. На фіг. 2а показана ситуація до подачі ультразвуку. Як показано на кресленні, кінець 4 пакета 1 затиснений між ковадлом 8 і ультразвуковим молотком 9. Для цього ковадло 8 оснащено виступом 10, який знаходиться в контакті з кінцем 4 пакета 1. Ковадло 8 і ультразвуковий молоток 9 можна переміщувати один від одного і один до одного, наприклад лінійно і/або повертанням ковадла 8, ультразвукового молотка 9 або обох пристроїв разом. Ковадло 8 притиснуте до ультразвукового молотка 9 або ультразвуковий молоток 9 притиснутий до ковадла 8. Ультразвуковий молоток 9 пов'язаний з ультразвуковим джерелом, яке забезпечує подачу ультразвукових хвиль у матеріал фольгового пакету за допомогою ультразвукового молотка 9. Унаслідок того, що в ділянці виступу 10 тиск між ультразвуковим молотком 9 і фольговим матеріалом 1 вищий, у цьому місці подача ультразвукових хвиль найбільш ефективна. Виступ 10 має ширину а і висоту h. У виступі 10 є поглиблення 11, яке, наприклад, може мати форму канавки. Ширина b поглиблення 11 приблизно складає одну третину ширини виступу 10. Крім того, поглиблення 11 має глибину t, яка дещо менша за висоту h виступу 10. Можливе використання не одного поглиблення 11, а двох, трьох і більше поглиблень. У цьому випадку між поглибленнями виконано підвищення (не показано), яке може знаходитися на одному рівні з тими ділянками виступу, які лежать зовні канавки, вище або нижче. Складена разом ширинапоглиблень може складати 10-90%, 25-50% або 335% ширини а виступу. На фіг. 2b показана ситуація після подачі ультразвуку. При подачі ультразвуку матеріал шару 7а, 7b розплавляється, особливо в ділянці виступу 86790 6 10, але не в ділянці поглиблення 11. Особливо добре ультразвук проникає у фольговий матеріал у ділянці виступу, в якій фольговий матеріал притиснутий до ультразвукового молотка 9, що приводить до місцевого нагрівання в цій ділянці. Під дією тиску між ковадлом 8 і ультразвуковим молотком 9 розплавлений матеріал витікає з цієї ділянки (зварювальна зона 12, 13) і формує герметизуючі клини в ділянках 14а, 14b, 14с, 14d. Ці герметизуючі клини склеюють разом обидва фольгові боки. Самі шари 6а, 6b ультразвук не плавить. Проте ці шари утримують разом розплавлений матеріал шарів 7а, 7b і забезпечують можливість його перетікання на рівні фольгових шарів (паралельно поверхні ультразвукового молотка або ковадла). Шари 6а, 6b також оберігають фольговий матеріал від приклеювання до ковадла 8 або ультразвукового молотка 9. У результаті формування чотирьох герметизуючих клинів, що проходять уздовж зварного шва 2, домагаються особливо надійної герметизації зварного шва 2. За наявності декількох поглиблень можна отримати ще більшу кількість герметизуючих клинів або зварювальних зон, що веде до підвищеної надійності герметизації зварного шва. Крім того, завданням малої глибини t і/чи малої ширини b поглиблення 11 герметизуючі клини в ділянках 14b і 14с можуть бути приведені в контакт один з одним та сполучені в єдиний герметизуючий клин. При недостатньому обсязі ділянки поглиблення 11 розплавлений матеріал удавлюють туди під тиском, або якщо він вже знаходиться там, то під тиском займає весь наявний вільний простір поглиблення 11, що призводить до особливо надійного склеювання нерозплавлених областей стінок боків 3а, 3d. Це також стосується відповідним чином випадку використання декількох поглиблень 10. На фіг. 3 показано схематичне тривимірне зображення ковадла 8 і його опори. Спереду ковадла 8 видно виступ 10 з поглибленням 11. Замість одного поглиблення 10 також може бути декілька паралельних одне одному поглиблень. Ковадло 8 прикріплене до шарнірних елементів 16, шарнірна вісь 15 яких проходить паралельно виступу 10. Виступ 10 проходить по всій довжині або здебільшого довжині ковадла 8. Самі елементи 16 прикріплені до елемента 17, встановленого з можливістю обертання. Вісь 14 обертання, навколо якої можна обертати елемент 17, перпендикулярна шарнірній осі 15. Тому ковадло 8 може бути повернено навколо обох осей 14 і 15с докладанням невеликого механічного зусилля. Для притиснення ковадла 8 до ультразвукового молотка 9 служать пружинні елементи 18, 19, що діють прямо на ковадло 8. Також можливий варіант, у якому елементи 16, 17 підібрані з використанням пружин або інших натискних елементів. Проте особливо простим і ефективним з погляду механіки є підтискання ковадла 8 двома пружинами 18,19, що діють на кінці ковадла 8. 7 Поворот ковадла 8 навколо осі 15 переважно обмежений у напрямку ультразвукового молотка 9. При цьому відділення ковадла 8 від ультразвукового молотка 9 дозволяє створити між ними зазор, у який можна помістити фольговий пакет 1. Якщо потім знову зближувати впритул ковадло 8 і ультразвуковий молоток 9, то фольговий пакет 1 буде затиснений між ними. При дещо більшому їх зближенні один з одним ковадло 8 виявляється повернутим навколо поворотній осі 15 ліворуч, якщо дивитися по фіг. 3, але при цьому під дією пружин 18, 19 притискається до ультразвукового молотка 9. При цьому між ковадлом 8 і ультразвуковим молотком 9 створюється необхідний тиск, який забезпечує надійну подачу ультразвукових хвиль 7 у матеріал пакету 1. У положенні виконання зварного шва ковадло 8 переважно розташоване перпендикулярно (див. фіг. 2) або його верхній кінець трохи відхилений ліворуч. Над ультразвуковим молотком 9 можна також помістити пружинну клямку, виконану, наприклад, з пружинної сталі, за допомогою якої виступаючий над виступом 10 кінець 4 фольгового пакету 1 може бути притиснутий до ковадла 8 для його фіксації між ковадлом 8 і ультразвуковим молотком 9. У цей час пружинну клямку переважно утримують у 86790 8 фіксованому по відношенню до ультразвукового молотка 9 положенні. Пружинна клямка може притискувати верхній кінець 4 пакета 1 до поверхні рівня, показаної на фіг. 3 над виступом 10 ковадла 8. У результаті повороту ковадла 8 навколо осі 14 можна компенсувати невеликі неточності опори ковадла 8 або ультразвукового молотка 9, або товщини фольги боків 3а, 3b. У цьому випадку тиск, створений пружинними елементами 18, 19, рівномірно розподілений по всій ширині ковадла 8 або вздовж зварного шва 2. Ця обставина дає перевагу для рівномірного формування зварного шва 2. При використанні декількох показаних на фіг. 3 пристроїв їх переважно розташовують рядом один з одним. У цьому випадку можна здійснювати зварювання декількох пакетів 1, що знаходяться рядом один з одним, одночасно з однаковими утримувачами і засобами переміщення. Для кожного пакету 1 передбачено переважно окреме ковадло 8, змонтоване таким чином, що його можна повернути. Проте можна також передбачити використання одного ковадла 8 для двох і більше фольгових пакетів. 9 Комп’ютерна верстка І. Скворцова 86790 Підписне 10 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюApparatus and method for producing weld seam on foil bag

Автори англійськоюKraft Eberhard, Wild Hans-Peter

Назва патенту російськоюУстройство и способ выполнения сварного шва на фольговом пакете

Автори російськоюКрафт Эбергард, Вилд Ханс-Петер

МПК / Мітки

МПК: B65B 51/00

Мітки: фольговому, виконання, пакети, спосіб, шва, зварного, пристрій

Код посилання

<a href="https://ua.patents.su/5-86790-pristrijj-ta-sposib-vikonannya-zvarnogo-shva-na-folgovomu-paketi.html" target="_blank" rel="follow" title="База патентів України">Пристрій та спосіб виконання зварного шва на фольговому пакеті</a>

Попередній патент: Порошкоподібний оксид алюмінію, одержаний полуменевим гідролізом, спосіб його одержання та застосування

Наступний патент: Спосіб лікування хворих з обструктивними бронхолегеневими захворюваннями

Випадковий патент: Спосіб діагностики стану пристроїв транспортних засобів або їх систем