Спосіб визначення координати торкання поверхні різального інструмента до деталі

Номер патенту: 92156

Опубліковано: 11.08.2014

Автори: Клочко Тетяна Реджинальдівна, Скицюк Володимир Іванович

Формула / Реферат

Спосіб визначення координати торкання поверхні різального інструмента до деталі, заснований на тому, що формують інформаційний сигнал, за параметрами якого визначають момент фізичного торкання поверхні інструмента до деталі, який відрізняється тим, що контролюють робочу частоту інформаційного сигналу, порівнюють її із частотою керуючого сигналу та виконують підтримку стабілізації резонансної частоти інформаційного сигналу.

Текст

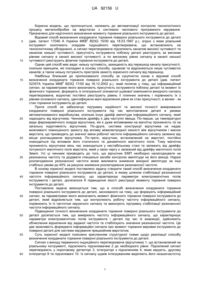

Реферат: Спосіб визначення координати торкання поверхні різального інструмента до деталі заснований на тому, що формують інформаційний сигнал, за параметрами якого визначають момент фізичного торкання поверхні інструмента до деталі, крім того контролюють робочу частоту інформаційного сигналу, порівнюють її із частотою керуючого сигналу та виконують підтримку стабілізації резонансної частоти інформаційного сигналу. UA 92156 U (54) СПОСІБ ВИЗНАЧЕННЯ КООРДИНАТИ ТОРКАННЯ ПОВЕРХНІ РІЗАЛЬНОГО ІНСТРУМЕНТА ДО ДЕТАЛІ UA 92156 U UA 92156 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель, що пропонується, належить до автоматизації контролю технологічного процесу металообробки на верстатах з системою числового програмного керування. Призначено для надточного визначення моменту торкання різального інструмента до деталі. Відомий спосіб визначення координати торкання поверхні різального інструмента до деталі 6 (див. патент 17046 А України МКВ B23Q 15/00 від 18.03.1997 p.), згідно з яким різальний інструмент охоплюють осердям індукційного перетворювача, що встановлюють на технологічному обладнанні, а сигнал перетворювача підсилюють каналом високої чутливості та каналом низької чутливості, присутність інструмента поблизу деталі реєструють за високим рівнем сигналу в каналі високої чутливості, а по високому рівню сигналу в каналі низької чутливості реєструють фізичне торкання інструмента до деталі. Однак цей спосіб має вади: низьку чутливість, захищеність від перешкод каналу присутності, оскільки принципи, які покладені в основу способу, однакові та відрізняються лише чутливістю каналів; а також низьку потужність пристроїв захисту корисного сигналу від перешкод. Найбільш близький до пропонованого способу за сукупністю ознак є відомий спосіб визначення координати торкання поверхні різального інструмента до деталі (див. патент 6 52357А України МКВ B23Q 17/00 від 16.12.2002 p.), який полягає у тому, що інформаційний сигнал, за параметрами якого визначають присутність інструмента поблизу деталі та момент їх фізичного торкання, формують із інтегральної огинаючої шумової компоненти вихідного сигналу перетворювача, водночас постійно реєструють рівень її плинних значень і порівнюють їх з рівнем основного сигналу, ідентифікуючи малі відхилення рівня як стан присутності, а великі - як стан торкання інструмента до деталі. Проте спосіб не забезпечує підтримку надійності та високої точності вимірювання координати поверхні різального інструмента під час виготовлення деталі в умовах автоматизованого виробництва, оскільки існує дрейф амплітуди інформаційного сигналу, який надходить від відчутника. Чинником дрейфу є два наступні явища. По-перше, це температурні вади ферокерамічного осердя відчутника, які є дуже впливовими на магнітну проникність та на загальну індуктивність відчутника. По-друге, система конструкції відчутника не надає можливості повноцінного захисту від впливу міжелектродної ємності між відчутником і масою верстата, що призводить до значної зміни робочої частоти інформаційного сигналу залежно від місця розташування відчутника. По-третє, відчутник, встановлений на верстаті, постійно знаходиться під впливом його статичного та динамічного магнітного поля. Тому магнітна проникність відчутника весь час знаходиться у нестабільному стані та залежить від дрейфу потужності магнітного поля верстата, який у свою чергу є залежний від дрейфу магнітного поля Землі. Усі ці чинники призводять до того, що відчутник ЕМП необхідно налагоджувати на резонансну частоту та додавати спеціальні засоби контролю амплітуди на його виході. Наразі розлагодження резонансної частоти може викликати зниження вихідної амплітуди за інші стабільні умови до 40% за рахунок зниження розлагодження резонансної частоти. В основу корисної моделі поставлено задачу створити такий спосіб визначення координати торкання поверхні різального інструмента до деталі, в якому шляхом стабілізації резонансної частоти інформаційного сигналу, що характеризує параметри електромагнітних полів інструмента і деталі, досягалося б підвищення якості реєстрації моменту торкання поверхні інструмента до деталі. Поставлена задача виконується тим, що в способі визначення координати торкання поверхні різального інструмента до деталі, заснованого на тому, що формують інформаційний сигнал, за параметрами якого визначають момент фізичного торкання поверхні інструмента до деталі, який відрізняється тим, що контролюють робочу частоту інформаційного сигналу, порівнюють їх із частотою керуючого сигналу та виконують підтримку стабілізації резонансної частоти інформаційного сигналу. Підвищення точності визначення координати торкання поверхні різального інструмента до деталі досягається тим, що вимірюють частоту інформаційного сигналу, що характеризує параметри електромагнітних полів інструмента і деталі під час їх взаємодії, здійснюють обчислення відхилення від заданої частоти та стабілізують значення резонансної частоти. Це дає можливість формувати інформаційні сигнали про момент торкання верхівки інструмента до поверхні деталі для системи керування прецизійним верстатом. Суть корисної моделі пояснено кресленням структурної схеми щодо реалізації способу визначення координати торкання поверхні різального інструмента до деталі. Сигнал з виходу первинного індукційного перетворювача (відчутника) 1, що встановлений на різальному інструменті, підсилюють підсилювачем 2 до необхідного рівня. Підсилений сигнал перетворюють у пороговому детекторі 3, інтеграторі з підсиленням 4, яким керують, другому інтеграторі 9 та підсилювачі 10. Із сигналу шумів інтегруванням виділяють його низькочастотну 1 UA 92156 U 5 10 15 20 25 30 35 40 45 50 55 60 огинаючу, котру постійно порівнюють із заданим шумовим сигналом. Для цього підбирають підсилення обох сигналів (основного та інтегрованого) таким чином, щоб тільки сплески амплітуди основного сигналу перевищували рівень інтегрованого. У випадку, коли торкання інструмента до деталі відсутнє, рівень сигналу невеликий і змінюється тільки у випадку руху інструмента на деталь. При цьому пороговий детектор 3 сигналу не пропускає через його малу величину. Натомість підсилений сигнал за допомогою підсилювача 10 надходить до компаратора 11. На опорний вхід компаратора 11 надходить огинаюча сигналу з інтегратора 9. Водночас присутність інструмента поблизу деталі реєструють, як кількість імпульсів за інтервал часу, котрий визначають спеціальним кодом, як і межа кількості імпульсів. Якщо їх менше за число встановлене кодом, то це ідентифікують як перешкоду. Однак, якщо ця кількість перевищує встановлену межу, утворюють сигнал реєстрації "Присутності", і після цього інформацію стирають в очікуванні нового накопичення. При виході із зони присутності відпрацьовують чергування імпульсів, яке повертає початковий стан сигналів. Підсилення у підсилювачі 10 та інтеграторі 9 підбирають таким чином, щоб кількість імпульсів на виході компаратора 11 була мінімальною. У цьому випадку в лічильнику 12 не відбувається переповнення за інтервал часу, який встановлюють таймером 13. Код максимального числа, яке може бути записане у лічильник 12, встановлюють подачею команди "Код 3". Інтервал часу, який утворює лічильник 13 за допомогою тактових імпульсів з тактового генератора 16, утворюють за допомогою команди "Код 4". При збільшенні сигналу, коли інструмент є поблизу від деталі, амплітуда сигналу значно зростає. При цьому рівень сигналу з підсилювача 10 зростає значно швидше за опорний рівень сигналу з інтегратора 9. Лічильник 12 за визначений інтервал часу ("Код 4", таймер 13) добирає необхідне число за "Кодом 3" і утворює імпульс, який переводить тригер 14 у протилежний стан, створюючи інформаційну команду "Присутність". Одночасно з цим цей же імпульс зупиняє роботу другого таймера 15, який створює Імпульси скидання для повернення тригера 14 у попередню позицію. Імпульси на виході другого таймера 15 зникають. У випадку зменшення сигналу процес проходить у зворотному порядку. Лічильник 12 вже не нараховує достатню кількість імпульсів, і сигнал на його виході зникає. Другий таймер 15 розблоковують, тоді починають створювати на його виході імпульси, котрі переводять тригер 14 у попередній стан. Команда "Присутність" зникає. Спосіб функціонує лише при умові підмагнічування, тобто в тілі верстата створюють електромагнітне поле як наслідок функціонування тактового генератора 16, вихідний сигнал якого підсилюють підсилювачем потужності 17 та подають до технологічного обладнання. Для забезпечення максимальної ефективності та точності характеристик контролю електромагнітного поля інструмента і деталі виконують підтримку стабілізації резонансної частоти інформаційного сигналу. Для цього спеціалізованим блоком 18 керування здійснюють зміну частоти налагодження індукційного відчутника 1 у кілька разів при застосуванні фазового автоматичного підналагодження частоти (ФАПЧ) блоком 19. Водночас блок 19 отримує інформацію про частоту з підсилювача 2, генератора 16 опорної частоти та тригера 8. Отриманий підсилений інформаційний сигнал порівнюють із опорним сигналом блоку 16. Водночас, якщо не існує заборони у вигляді сигналу «Т», який надходить від тригера 8, блок 19 ФАПЧ працює у вільному режимі, контролюючи робочу частоту відчутника 1 через блок 18. У випадку торкання інструмента до деталі корисний, сигнал зростає значно більше, ніж при реєстрації "Присутності". При цьому, як і у випадку реєстрації "Присутності", реєструють інтегральний рівень корисного сигналу, котрий є опорним для реєстрації торкання. Сигнал торкання є величиною, зверхньою до порога, який встановлено у пороговому детекторі 3. На виході порогового детектора 3 виникає сигнал, котрий надходить до сигнального входу першого компаратора 5. Опорний рівень для першого компаратора 5 утворюють на засадах того ж сигналу. Вхідний сигнал надходить до інтегратора з підсиленням 4, яким керують, який створює на своєму виході огинаючу, яка є опорним рівнем для компаратора 5. Оскільки огинаюча, котру виробляє інтегратор із керуючим підсиленням 5, є трохи запізненою у часі по відношенню до основного сигналу, то лише частина сигналу з порогового детектора перевищує опорний рівень. Відповідно до цього перший компаратор 5 утворює пакет сигналів, котрі надходять до лічильника 6. Кількість імпульсів у пакеті, які мають перевищувати сигнал від можливої перешкоди, встановлюють командою "Код 1". У випадку, коли кількість імпульсів перевищує їх кількість, визначену командою "Код 1", на виході лічильником 6 створюють сигнал реєстрації торкання. Таймер 7 створює на своїх виходах імпульсні сигнали, синхронізовані з кожним першим імпульсом у пакеті сигналів, який надходить з виходу компаратора 5, створюючи на своєму першому виході сигнали повернення лічильника 6 у попередній стан. Якщо кількість імпульсів, яка надходить у лічильник 6 менша за число, встановлене "Кодом 1", то його ідентифікують як "перешкода", але, якщо кількість їх більша за встановлений "код 1", то сигнал 2 UA 92156 U 5 10 15 20 на виході лічильника 6 переводить тригер 8 у протилежний стан. На своєму першому виході тригер 8 створює інформаційний сигнал "Торкання", на другому інформаційному виході тригер 8 зникає сигнал "Холостий хід". Для впевненої підтримки сигналу "Торкання" він з першого виходу тригера 8 надходить до інтегратора з керованим підсиленням 4. При надходженні цього сигналу інтегратор 4 значно зменшує підсилення і, як наслідок, опорний рівень на вході у компаратор 5. Величину опорного рівня на вході компаратора 5 знижують, що значно поліпшує якість утримання сигналу "Торкання". У випадку виходу інструмента з торкання до деталі кількість імпульсів у визначеному інтервали часу менша за необхідну, і лічильник 6 постійно повертають до стартового стану під впливом сигналу з першого виходу таймера 7. Імпульсні сигнали на другому виході таймера 7 переключають тригер 8 у стан інформаційного сигналу "Холостий хід". Сигнал "Торкання" із тригера 8 надходить до блока 19 ФАПЧ і блокує його роботу. Водночас у блоці 19 ФАПЧ запам'ятовують останнє значення керуючого сигналу та постійно передають на блок 18 керування для підтримки робочої частоти відчутника 1 у визначеному режимі. Блокування здійснюють лише за наявності сигналу "Торкання". Одночасно з цими процесами у блоці 19 ФАПЧ формують інформаційний сигнал про готовність до роботи відчутника 1 у вигляді команди "Готовність", яка через буферний пристрій 20 надходить до системи CNC верстата. Пропонований спосіб у порівнянні з прототипом дає можливість за досить простих апаратурних рішень значно підвищити ефективність роботи системи визначення моменту торкання об'єктів технологічного процесу обробки металу і, як наслідок, підвищити межу точності визначення поверхні торкання інструмента до деталі, яку отримують у такий спосіб. Як показали експериментальні дослідження, точність роботи таких систем у 2,5-3 рази вища за наведені аналоги. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 Спосіб визначення координати торкання поверхні різального інструмента до деталі, заснований на тому, що формують інформаційний сигнал, за параметрами якого визначають момент фізичного торкання поверхні інструмента до деталі, який відрізняється тим, що контролюють робочу частоту інформаційного сигналу, порівнюють її із частотою керуючого сигналу та виконують підтримку стабілізації резонансної частоти інформаційного сигналу. Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюSkytsiuk Volodymyr Ivanovych, Klochko Tetiana Redzhynaldivna

Автори російськоюСкицюк Владимир Иванович, Клочко Татьяна Реджинальдовна

МПК / Мітки

МПК: B23Q 17/00

Мітки: різального, інструмента, спосіб, деталі, визначення, координати, поверхні, торкання

Код посилання

<a href="https://ua.patents.su/5-92156-sposib-viznachennya-koordinati-torkannya-poverkhni-rizalnogo-instrumenta-do-detali.html" target="_blank" rel="follow" title="База патентів України">Спосіб визначення координати торкання поверхні різального інструмента до деталі</a>