Спосіб кисневого різання металів великих товщин

Номер патенту: 92865

Опубліковано: 10.09.2014

Автори: Василенко Станіслав Леонідович, Бєлінський Вадим Анатолійович, Шаповалов Костянтин Петрович, Коровченко Олександр Ілліч, Литвинов Віталій Михайлович, Волошин Олексій Іванович

Формула / Реферат

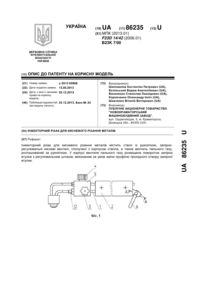

Спосіб кисневого різання металів великих товщин, при якому виконують подачу горючого газу і кисню для формування підігріваючого полум'я, прогрівання металу, що розрізається, подачу кисню для формування струменя ріжучого кисню та його направлення в центральну зону полум'я, а також переміщення різака відносно поверхні розрізу, який відрізняється тим, що горючий газ подають суцільним потоком, після чого виконують формування не менше трьох допоміжних струменів ріжучого кисню, при цьому основний струмінь ріжучого кисню з початковою швидкістю, що не більш ніж на 10 % перевищує початкову швидкість допоміжних струменів направляють коаксійно кільцю з допоміжних струменів ріжучого кисню.

Текст

Реферат: Спосіб кисневого різання металів великих товщин включає подачу горючого газу і кисню для формування підігріваючого полум'я, прогрівання металу, що розрізається, подачу кисню для формування струменя ріжучого кисню та його направлення в центральну зону полум'я, а також переміщення різака відносно поверхні розрізу. Горючий газ подають суцільним потоком, після чого виконують формування не менше трьох допоміжних струменів ріжучого кисню, при цьому основний струмінь ріжучого кисню з початковою швидкістю, що не більш ніж на 10 % перевищує початкову швидкість допоміжних струменів направляють коаксійно кільцю з допоміжних струменів ріжучого кисню. UA 92865 U (12) UA 92865 U UA 92865 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області газополуменевої обробки металів, а саме - до відрізання прибутків сталевого литва й оброблення на габаритні частини крупного металобрухту, злитків, виковок та інших металів великих товщин. Поширені способи кисневого різання, при виконанні яких підігріваюче полум'я формують із суміші горючого газу з киснем, усередині якого поширюють циліндричний струмінь ріжучого кисню. Відомий спосіб різання, при якому горючу суміш отримують у спеціальній камері змішувача та по підвідних трубках через головку різака й мундштуки направляють у зону різання (див. статья Шпорт М.Ф., Котвицкий А.Д., Голошубов В.И., Губонин М.Ю. "Машинные резаки для кислородной резки сталей больших толщин". Научно-технический и производственный журнал "Сварочное производство", 1976, № 9, стр. 45-46). При виконанні цього способу в замкнутому просторі різака наявна велика кількість суміші горючого газу і кисню у вибухонебезпечних межах, що призводить до зворотних ударів полум'я при перегріванні конструктивних елементів різака, або при попаданні частин розплавленого металу (шлаку) у вихідні канали різака. Крім того, пальна суміш при попаданні в зону різання швидко згоряє на ділянці між різаком і заготовкою, при цьому глибинних ділянок порожнини розрізу досягають тільки продукти горіння, що мають низьку температуру та недостатньо прогрівають заготовку по глибині. Також відомий спосіб різання, при якому пальну суміш отримують всередині головки та мундштуків різака безпосередньо перед виходом її в зону різання (див. статья М.М. Лилько, В.Д. Кодра "Опыт внедрения современного газорежущего оборудования в черной металлургии". Информационно-технический журнал "Сварщик", 2005, № 1 (41), стр. 8-10). Це дозволяє зменшити ймовірність виникнення зворотних ударів, але не виключає їх. Іншим недоліком цього способу є малоефективне використання підігріваючого кисню та горючого газу внаслідок низької якості їх змішування, а також виділення недостатньої кількості теплової енергії в глибинних шарах порожнини розрізу при згорянні в зоні різання енергоносіїв. Відомі способи кисневого різання, при яких ріжучий струмінь кисню оточують потоком кисню "завіси", а по зовнішньому кільцю (зовнішніми концентричними каналами) направляють в зону різання пальну суміш або горючий газ. Так при різанні металів великої товщини отримав поширення спосіб кисневого різання, при якому використовують дифузійне полум'я. В зону різання подають горючий газ і підігріваючий кисень по окремих каналах і їх змішування відбувається поза різаком. При цьому потоки підігріваючого кисню розташовують між центральним ріжучим кисневим струменем і периферійними струменями горючого газу. Навколо циліндричного струменя ріжучого кисню формують окремі струмені підігріваючого кисню, які характеризуються низькою швидкістю поширення та надлишковим статичним тиском, а струмені горючого газу розташовують між струменями підігріваючого кисню на одному з ними колі (див. описание изобретения к авторскому свидетельству СССР №529343, F23D 13/36, Бюл. № 35, 25.09.1976). За сукупністю суттєвих ознак описаний спосіб різання є найбільш близьким аналогом. Недоліком даного способу є те, що через низьку швидкість витікання струменів підігріваючого кисню відбувається гальмування ріжучого струменя та зниження його ріжучих властивостей. При використанні вищеописаних способів кисневого різання мають місце чинники, через які гальмується процес різання. По-перше, ріжучий струмінь кисню постійно "наїжджає" на передню кромку розрізу, яка деформує й збурює цей струмінь, знижуючи його ріжучі властивості. По-друге, при різанні металевих заготовок великої товщини важливо прогріти глибинні шари металу та нижню кромку порожнини розрізу до температури займання в кисневому струмені. Нагрівання глибинних шарів металу здійснюється за рахунок потоку шлаку в порожнині розрізу, що витісняється з фронтальної поверхні на бічні, й, частково, за рахунок частини полум'я, що потрапляє в порожнину розрізу за кисневим струменем. Недостатня кількість теплової енергії, що вноситься в глибинні шари заготовки, що розрізається, та зниження ріжучих властивостей кисневого струменя є основними чинниками, що гальмують процес різання металів великих товщин. В основу корисної моделі поставлена задача - створити спосіб кисневого різання металів великих товщин, що дозволяє підвищити продуктивність процесу кисневого різання з одночасною економією газів-енергоносіїв. Поставлена задача вирішується за рахунок технічного результату, що полягає у збереженні швидкості та чистоти ріжучого струменя кисню по його довжині, а також зниженні нецільового використання газів-енергоносіїв. 1 UA 92865 U 5 10 15 20 25 30 35 40 45 50 55 60 Для досягнення зазначеного результату при кисневому різання металів великих товщин виконується: подача горючого газу; подача кисню для формування не менше трьох допоміжних струменів ріжучого кисню; утворення кільця з допоміжних струменів ріжучого кисню; формування підігріваючого полум'я з суцільного потоку горючого газу з частковим використанням кисню допоміжних струменів ріжучого кисню; прогрівання металу, що розрізається, до температури займання; подача кисню для формування основного струменя ріжучого кисню з початковою швидкістю, що не більш ніж на 10 % перевищує початкову швидкість допоміжних струменів ріжучого кисню; направлення основного струменя ріжучого кисню в центральну зону підігріваючого полум'я коаксійно кільцю з допоміжних струменів ріжучого кисню; переміщення джерела ріжучих струменів (різака) відносно поверхні розрізу. Відомий і заявлений способи мають наступні подібні ознаки: спосіб кисневого різання металів великих товщин, при якому виконують подачу горючого газу і кисню для формування підігріваючого полум'я, прогрівання металу, що розрізається, подачу кисню для формування струменя ріжучого кисню та його направлення в центральну зону полум'я, а також переміщення різака відносно поверхні розрізу. Заявлений спосіб має такі відмітні ознаки: горючий газ подають суцільним потоком, після чого виконують формування не менше трьох допоміжних струменів ріжучого кисню, при цьому основний струмінь ріжучого кисню з початковою швидкістю, що не більш ніж на 10 % перевищує початкову швидкість допоміжних струменів направляють коаксійно кільцю з допоміжних струменів ріжучого кисню. Між відмітними ознаками корисної моделі та технічним результатом, що досягається, є причинно-наслідковий зв'язок. Завдяки формуванню підігріваючого полум'я з суцільного потоку горючого газу, що має щільність у кілька разів нижче, ніж щільність навколишнього повітря та кисню ріжучих струменів, зберігаються швидкість, чистота і, відповідно, ріжучі властивості кисню на значній відстані від торця мундштука різака. Нижня межа кількості допоміжних струменів (не менше трьох) визначається необхідністю їх дії на фронтальну та дві бічні поверхні у верхній частині заготовки для утворення порожнини розрізу, в яку подається основний потік ріжучого струменя. При цьому шлак, що утворився в результаті горіння металу в кисні додаткових ріжучих струменів, разом зі шлаком, отриманим в результаті взаємодії металу та кисню основного ріжучого струменя, має таку кількість теплової енергії, якої цілком достатньо для прогрівання заготовки поблизу нижньої кромки рорізу, куди шлак потрапляє в процесі різання. За рахунок рівновіддаленого розміщення допоміжних струменів ріжучого кисню один щодо одного утворюється кільце зі струменів, коаксійно якому направляється основний струмінь ріжучого кисню. Це дозволяє змінювати напрямок різання без розвороту різака (виконувати фігурні різи), а також проводити врізання в заготовку в будь-якому напрямку. Забезпечення початкової швидкості основного струменя ріжучого кисню, що не більш ніж на 10 % перевищує початкову швидкість допоміжних струменів виключає гальмівну дію на основний ріжучий струмінь при взаємодії граничних потоків і, тим самим, підвищує його ріжучі властивості. Все це дозволяє зберегти швидкість, цілісність і чистоту кисню ріжучого струменя по його довжині, забезпечуючи збільшення товщини металу, що розрізається, без збільшення витрат енергоносіїв, знизити нецільове використання газів-енергоносіїв і, як наслідок, підвищити продуктивність процесу кисневого різання з одночасною економією газів-енергоносіїв. Виключення з вищевказаної сукупності відмітних ознак хоча б однієї не забезпечує досягнення технічного результату. Максимізації ефекту при реалізації корисної моделі сприяє забезпечення початкової швидкості допоміжних струменів ріжучого кисню на рівні 330 м/с, тобто близької до швидкості звуку в повітрі. Заявлена корисна модель промислово застосовна вона впроваджується в копровому цеху та фасонно-ливарному цеху № 1 Новокраматорського машинобудівного заводу. Дослідно-промислові випробування заявленого способу у цехах Новокраматорського машинобудівного заводу показали, що за інших рівних умов (тиск і витрата робочих газів, матеріал) товщина, що максимально розрізається, зросла на 20 % (у порівнянні з кисневим різанням, виконуваним у відповідності зі способом, прийнятим як найближчий аналог). Різання металевих виробів, згідно з даним способом, здійснили наступним чином. 2 UA 92865 U 5 10 15 20 Спочатку виконали подачу горючого газу, а потім - подачу кисню для формування допоміжних ріжучих струменів з початковою швидкістю 330 м/с й утворення підігріваючого полум'я необхідної температури. Суцільний потік горючого газу перемістили в одному напрямі з допоміжними потоками ріжучого кисню з утворенням зовнішньої оболонки підігріваючого полум'я. Після прогрівання металу, що розрізається, до температури займання виконали подачу кисню для формування основного потоку ріжучого струменя з початковою швидкістю 360 м/с. Потік основного струменя ріжучого кисню направили в центральну зону підігріваючого полум'я коаксійно кільцю, утвореному з не менш ніж трьох допоміжних струменів. У верхній частині заготовки, що прогрілася до температури займання металу, в реакцію горіння з металом вступає кисень допоміжних потоків ріжучих струменів, зберігаючи цілісність і чистоту кисню потоку основного струменя ріжучого кисню. Допоміжні потоки ріжучого струменя утворюють фронтальну та бічні поверхні розрізу і в утворену порожнину основний потік ріжучого струменя потрапляє не торкаючись заготовки ні з фронту, ні з боків. Потім, у міру ослаблення допоміжних струменів, в глибинних шарах заготовки в реакцію горіння металу вступає кисень основного ріжучого струменя, що зберіг початкову чистоту та швидкість. При цьому кількість перегрітого шлаку, що виноситься з порожнини розрізу основним потоком ріжучого струменя, є достатньою для прогрівання заготовки поблизу нижньої кромки різу. Як наслідок, за рахунок збільшення товщини металу, що розрізається, досягається підвищення продуктивності процесу кисневого різання металів великих товщин з одночасною економією енергоносіїв. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 Спосіб кисневого різання металів великих товщин, при якому виконують подачу горючого газу і кисню для формування підігріваючого полум'я, прогрівання металу, що розрізається, подачу кисню для формування струменя ріжучого кисню та його направлення в центральну зону полум'я, а також переміщення різака відносно поверхні розрізу, який відрізняється тим, що горючий газ подають суцільним потоком, після чого виконують формування не менше трьох допоміжних струменів ріжучого кисню, при цьому основний струмінь ріжучого кисню з початковою швидкістю, що не більш ніж на 10 % перевищує початкову швидкість допоміжних струменів направляють коаксійно кільцю з допоміжних струменів ріжучого кисню. Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюLytvynov Vitalii Mykhailovych, Voloshyn Oleksii Ivanovych, Shapovalov Kostiantyn Petrovych, Bielinskyi Vadym Anatoliiovych, Vasylenko Stanislav Leonidovych, Korovchenko Oleksandr Illich

Автори російськоюЛитвинов Виталий Михайлович, Волошин Алексей Иванович, Шаповалов Константин Петрович, Белинский Вадим Анатольевич, Василенко Станислав Леонидович, Коровченко Александр Ильич

МПК / Мітки

МПК: F23C 7/00

Мітки: великих, кисневого, металів, різання, спосіб, товщин

Код посилання

<a href="https://ua.patents.su/5-92865-sposib-kisnevogo-rizannya-metaliv-velikikh-tovshhin.html" target="_blank" rel="follow" title="База патентів України">Спосіб кисневого різання металів великих товщин</a>

Попередній патент: Спосіб одержання комбінованих целюлозно-неорганічних сорбентів

Наступний патент: Стаціонарний міксер

Випадковий патент: Пружинний комплект для підвішування візка вантажного залізничного вагона