Спосіб безперервного розливання для одержання металевої заготовки

Формула / Реферат

1. Спосіб безперервного розливання для одержання металевої заготовки (1), в якому відлита металева заготовка (1) виходить з кристалізатора (2) вертикально або по дузі вниз, а потім спрямовується по напрямній проводці (3) для заготовки, причому напрямна проводка (3) для заготовки має визначену кількість пар (4) роликів, утворюючих регульований зазор (5) між роликами, причому при пуску лиття для закриття кристалізатора (2) знизу в кристалізатор (2) вставляють елемент (6) заготовки (1), до якого приєднується відлита металева заготовка (1), причому, для калібрування і/або для вимірювання зазору (5) між роликами відповідних пар роликів вставляють елемент (6) заготовки, виготовлений з визначеною або калібрувальною товщиною (d), який відрізняється тим, що елемент (6) заготовки відділяють після повного застигання рідкого металу і використовують для множини пусків лиття, причому елемент (6) заготовки гартують на повернених до роликів (7, 8) пар (4) роликів боках (9, 10) і/або забезпечують його зносостійким покриттям.

2. Спосіб за п. 1, який відрізняється тим, що для калібрування або вимірювання використовують тільки одну, в напрямку транспортування металевої заготовки (1), визначену ділянку елемента (6) заготовки.

3. Спосіб за п. 1 або 2, який відрізняється тим, що зазор (5) між роликами пар (4) роликів вимірюють і реєструють при кожному пуску лиття.

4. Спосіб за п. 3, який відрізняється тим, що регулювання зазору (5) між роликами у відповідних пар (4) роликів здійснюють тільки тоді, коли відхилення зазору (5) між роликами перевищує задане значення відносно його раніше виміряного значення.

5. Спосіб за будь-яким з пунктів 1-4, який відрізняється тим, що при калібруванні або вимірюванні ролики (7, 8) пар (4) роликів притискають, переважно, з визначеним зусиллям до поверхні елемента (6) заготовки.

Текст

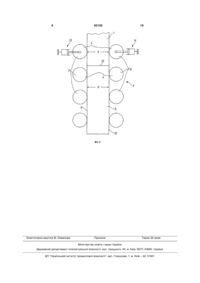

1. Спосіб безперервного розливання для одержання металевої заготовки (1), в якому відлита металева заготовка (1) виходить з кристалізатора (2) вертикально або по дузі вниз, а потім спрямовується по напрямній проводці (3) для заготовки, причому напрямна проводка (3) для заготовки має визначену кількість пар (4) роликів, утворюючих регульований зазор (5) між роликами, причому при пуску лиття для закриття кристалізатора (2) знизу в кристалізатор (2) вставляють елемент (6) заготовки (1), до якого приєднується відлита металева C2 2 (11) 1 3 ких, як, наприклад сляби, блюми або сортові заготовки, призвели до того, що установки для безперервного розливання обладнують елементами для зменшення товщини металевої заготовки (наприклад, відповідними роликами), які, переважно, діють на ділянці остаточного тверднення (так зване «м'яке обтиснення»). Для цього, наприклад, останні сегменти установок для безперервного розливання слябів обладнують регульованими за положенням і/або - регульованими за зусиллям гідравлічними встановлювальними циліндрами. І, навпаки, в установках для виготовлення сортових або блюмових заготовок для зменшення товщини металевої заготовки застосовують тягнучі пристрої, що знаходяться за згаданими сегментами. При цьому виявилося, що для створення можливості одержання відтворюваних хороших результатів якості потрібно пред'являти високі вимоги до точності окремих фаз зменшення товщини металевої заготовки. Зокрема, це має місце, коли встановлюються відповідні регульовані за положенням деформуючі елементи. Для цього точність положення окремих роликів повинна втримуватися, приблизно, 1/10мм. У той час, як технічно не важко позиціонувати з відповідною точністю гідравлічні циліндри для приведення в дію роликів, в інших елементах, необхідних для передачі зусиль деформації, є різні можливості для похибок. Стосовно цього особливою проблемою є діаметр роликів, що направляють заготовку, або витягуючих роликів, які застосовуються для деформації металевої заготовки. Ролики постійно знаходяться в контакті з гарячою поверхнею металевої заготовки, через що вони зазнають відносно високого зношування, яке може бути різним в різних роликах, залежно від умов навколишнього середовища (температура, зусилля регулювання, крутний момент приводу). У крайньому випадку, зношування ролика може становити декілька мм в діаметрі. Крім того, він змінюється по довжині бочки. Таким чином, розглядаючи більш тривалий період, в цілому, за однакових умов, також змінюється і фактично передана металевій заготовці деформація, тому відсутня можливість відтворювати досягнуті результати відносно якості. Відомо, що для подолання труднощів, через визначені інтервали часу калібрують напрямні або витягуючі ролики. Для цього, як правило, вводять в сегменти і точно позиціонують контрольний елемент (еталонний сляб) з відомими габаритними розмірами, або в установці, або на зовнішньому випробувальному стенді. Потім сегмент або витягуючий ролик замикають, так що ролики прилягають до контрольного елемента. При цьому гідравлічні циліндри прикладають визначене зусилля. За величиною зміщення виміряне положення циліндрів (а разом з цим також і положення роликів) можна приводити у відповідність з відомою товщиною контрольного елемента. При цьому контрольні елементи, що використовуються, можуть бути виконані залежно від геометричних співвідношень або як окремий елемент, або монтуватися для калібрування на затравці. 93102 4 У KR 2005 0065730 А розкритий спосіб згаданого виду, в якому застосовується затравка, яка має визначену товщину в діапазоні калібрування. З ЕР 1543900 А1 відомий спосіб первинного регулювання і контролю зазорів між роликами сегментів опорних роликів або парами ведучих роликів в установці для безперервного розливання для розливання рідких металів, в якому зазор між роликами, між двома розташованими навпроти опорними роликами на закріпленому боці і на незакріпленому боці заміряють і регулюють за допомогою парних гідравлічних циліндропоршневих вузлів з інтегрованими електронними датчиками переміщення або позиційними датчиками. При цьому результати вимірювання оцінюють в межах контуру регулювання і керування для зусиль, що передаються через інтервали часу заготовці. Для точного калібрування зазору між роликами передбачено, щоб щонайменше один калібрувальний елемент, що реєструє одну пару роликів, переміщався через відкритий зазор між роликами і під час руху транспортування на короткий час затискався між відповідно двома опорними роликами, що знаходяться навпроти, а відповідно положення циліндропоршневих вузлів, що відносяться до положень затиску, метрологічно реєструвалися і корегувалися перед ливарним пуском або під час перерви лиття, після порівняння заданого і дійсного значень положень циліндропоршневих вузлів. Схоже рішення описане в ЕР 1486275 А1, де передбачено, що нижня рама сегмента закріпленого боку і верхня рама сегмента незакріпленого боку, відповідно, несучі ролики, притискують один до одного з визначеним зусиллям гідравлічними циліндропоршневими вузлами з парами передбачених розпірок із заздалегідь розрахованою товщиною зовні зазору між роликами між верхньою рамою сегмента і нижньою рамою сегмента, і забезпечують відповідні результати вимірювання датчиками переміщення або позиційними датчиками. Схожі рішення, в яких як калібрувальний елемент використовують еталонний злиток, відомі наприклад з ЕР 0047919 А1, з DE 69906118 Т2, з JP 09267159 А, з JP 2003112240 А, з KR 1020010048624 А, з JP 57001554 А, з JP 06307937 А та з JP 03086360 А. Недоліком усіх раніше описаних рішень є те, що спосіб калібрування або вимірювання зазору між роликами вимагає відносно багато часу для калібрування або вимірювання зазору між роликами, так що з економічних міркувань його здійснюють відносно рідко. При цьому проблемою є те, що в проміжку між двома калібруванням або вимірюваннями ролики пар роликів продовжують зношуватися, тому фактичне зменшення товщини металевої заготовки відхиляється від встановлених значень. Тому задачею винаходу є удосконалення способу згаданого вище виду таким чином, щоб з незначними витратами створювалася можливість для швидкої компенсації зумовленого зношуванням відхилення геометрії роликів, внаслідок чого стає можливим високоякісне розливання металевої заготовки. Зокрема, мета винаходу - компенсу 5 вати з незначними додатковими витратами відхилення роликів, зумовлені зношуванням та оптимізувати якість ливарного продукту. Ця задача вирішується згідно з винаходом за допомогою того, що елемент заготовки відділяють після повного застигання рідкого металу, і елемент заготовки використовують для множини ливарних пусків, тобто для більше ніж один пуск лиття. Причому елемент заготовки гартують на повернених до роликів пар роликів боках і/або забезпечують зносостійким покриттям. При цьому може передбачатися, щоб для калібрування або вимірювання використовувати тільки одну в напрямку транспортування металевої заготовки, визначену ділянку елемента заготовки. Елемент заготовки, що використовується для калібрування або вимірювання, знов відділяють після тверднення металу, зокрема, після застигання розплавленого металу. Звідси випливає можливість неодноразового застосування одного і того самого елемента заготовки, тобто, відповідно до цього, елемент заготовки використовують для великої кількості ливарних пусків. Щоб елемент заготовки був найбільш придатний для точного калібрування навіть при багаторазовому застосуванні, винаходом передбачено, що боки елемента заготовки, повернені до роликів пар роликів, загартовані. Найкращим способом цієї мети можна досягнути також за допомогою того, що боки елемента заготовки, повернені до роликів пар роликів, забезпечені покриттям. При цьому покриття виконане зносостійким, для чого можуть використовуватися самі по собі відомі жорсткі, однак температуростійкі матеріали покриття. При кожному ливарному пуску або відповідно до вимог можна вимірювати і реєструвати зазор між роликами між парами роликів. При цьому відповідно до удосконалення може бути передбачено, що регулювання зазору між роликами у відповідних пар роликів здійснюють тільки тоді, коли відхилення зазору між роликами перевищує задане значення відносно раніше виміряного значення. При калібруванні або вимірюванні ролики пар роликів притискають, переважно, з визначеним зусиллям до поверхні елемента заготовки. Запропонований спосіб дозволяє досить часто вимірювати актуальний діаметр ролика, а разом з цим також зазор між роликами, так що зумовлені зношуванням відхилення можна швидко ідентифікувати і компенсувати. Витрати на це, незначні і дозволяють часто повторювати калібрування або вимірювання разом з пригонкою геометричних параметрів залежно від наступаючого зношування в роликах. Для цього згідно з винаходом використовують затравку, що закриває кристалізатор при ливарному пуску знизу, яка з'єднується з гарячою заготовкою і транспортується при ливарному пуску через установку, а в кінці напрямної проводки для заготовки знову відокремлюється від гарячої металевої заготовки. Замість окремого елемента або еталонного елемента, запропонованого Рівнем техніки, - що монтується для калібрування до за 93102 6 травки, можна використовувати визначену ділянку затравки при кожному проходженні затравки через напрямну заготовки для з'ясування актуальних значень зміщення, зокрема, у роликів, що прилягають до затравки. Ці ролики підводять у напрямку до затравки, переважно, з визначеним зусиллям, необхідним, крім цього, для транспортування металевої заготовки. Положення встановлювальних циліндрів роликів відносно металевої заготовки може вимірюватися досить точно. Як запропоновано в одному удосконаленні, відповідна ділянка затравки може бути захищена від деформації, корозії і стирання, наприклад, за допомогою гартування або нанесення покриття на поверхню, щоб її геометрія не змінювалася з часом, і не змінювалася навіть при багаторазовому використанні такого калібрувального елемента заготовки. Як також запропоновано в удосконаленні, при кожному проходженні затравки, реєструють встановлені значення зміщення, переважно, всіх роликів, які знаходяться в контакті, що дозволяє постійно контролювати зношування роликів. Зміна значень зміщення потрібна тільки тоді, коли має місце перевищення визначених граничних значень, наприклад, 0,1мм. Однак, природно, можливо, що встановлені значення зміщення автоматично обробляють при кожному проходженні затравки, зокрема, відповідним чином регулюють ролики. На кресленнях зображений один приклад здійснення винаходу, при цьому показано: Фіг.1. Установка для безперервного розливання тонких слябів, вигляд збоку і Фіг.2. Сегмент опорних роликів при елементі заготовки, що проходить, вигляд збоку. На кресленнях показана установка для безперервного розливання, за допомогою якої безперервно відливають металеву заготовку 1. З проміжного ковша 11 для рідкої сталі розплав попадає в кристалізатор 2. Перед ливарним пуском кристалізатор 2 закривають знизу елементом 6 заготовки, що можна побачити на Фіг.2, і який точно обробляють по боках, з якими контактують потім ролики, що направляють заготовку, відповідно до розміру, наприклад, заданого розміру металевої заготовки 1. При цьому боки 9 або 10 елемента 6 заготовки (див. Фіг.2) можуть бути загартовані і додатково забезпечені покриттям, що робить елемент 6 заготовки зносостійким. Приклади можливих покриттів наступні: можна наносити шар з відомих, самих по собі жорстких, матеріалів, таких як WC, Со, Сr3С2, або з нікелю або сполук нікелю, таких як NiCr, NiAl, CuNiln або навіть з алмаза (С), або керамічних матеріалів (наприклад, Аl2О3, 3ТіО2), щонайменше на боки 9, 10. Це можна здійснювати, наприклад, газополум'яним напиленням або плазмовим напиленням, або також електролітично. Як показано на Фіг.2, в місці 12 переходу відлитий способом безперервного розливання матеріал 1 приєднують до елемента 6 заготовки. При транспортуванні елемента 6 заготовки, а також приєднаної до нього наступної відлитої металевої заготовки 1 через установку для безперервного розливання елемент 6 заготовки і металева 7 заготовка 1 входять в контакт із боками 9 та 10 на ділянці напрямної проводки 3 для заготовки з визначеною кількістю пар 4 роликів і направляються ними, а також поступово загинаються до горизонталі. Пари 4 роликів мають відповідно ролики 7 або 8, між якими визначають зазор 5 між роликами. Ролики 7, 8 пари 4 роликів встановлюють так, із схематично непоказаними гідравлічними циліндропоршневими вузлами 13, 14 перпендикулярно до контрольованої поверхні металевої заготовки 1, що забезпечується бажаний зазор 5 між роликами визначеної величини, причому, природно, при цьому мається на увазі, що йде мова про відповідну, задану товщину металевої заготовки 1 в цьому місці, напрямної проводки 3 для заготовки, що змінюється по ходу. Після того, як елемент 6 заготовки пройде всю напрямну проводку 3 для заготовки при пуску процесу розливання і забезпечить точно встановлену величину d, елемент 6 заготовки використовують згідно з винаходом, для калібрування окремих пар 4 роликів установки, зокрема, для регулювання розміру зазору 5 між роликами пар 4 роликів таким 93102 8 чином, щоб на цьому місці напрямної 3 заготовки було витримане задане значення. Переважно, якщо для цього не потрібні ніякі калібрувальні елементи, що проводяться, незалежно від власне процесу розливання через установку для безперервного розливання для здійснення калібрування пар роликів. Перелік посилальних позначень 1. Металева заготовка 2. Кристалізатор 3. Напрямна проводка для заготовки 4. Пара роликів 5. Зазор між роликами 6. Елемент заготовки 7. Ролик 8. Ролик 9. Бік елемента заготовки 10. Бік елемента заготовки 11. Проміжний ківш 12. Місце переходу 13. Циліндропоршневий вузол 14. Циліндропоршневий вузол d Товщина елемента заготовки 9 Комп’ютерна верстка М. Ломалова 93102 Підписне 10 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for continuous casting metal strand

Автори англійськоюGirgensohn, Albrecht, Schaps, Lothar, Plociennik, Uwe

Назва патенту російськоюСпособ непрерывной разливки для получения металлической заготовки

Автори російськоюГиргензон Альбрехт, Шапс Лотар, Плоцинник Уве

МПК / Мітки

МПК: B22D 11/08, B22D 11/20, B22D 11/16, B22D 11/128

Мітки: одержання, заготовки, металевої, спосіб, безперервного, розливання

Код посилання

<a href="https://ua.patents.su/5-93102-sposib-bezperervnogo-rozlivannya-dlya-oderzhannya-metalevo-zagotovki.html" target="_blank" rel="follow" title="База патентів України">Спосіб безперервного розливання для одержання металевої заготовки</a>

Попередній патент: Установка для знезалізнювання води

Наступний патент: Індуктивний подільник напруги

Випадковий патент: Спосіб ранньої діагностики розвитку супутньої гастроезофагеальної рефлюксної хвороби у хворих хронічним обструктивним захворюванням легень