Гальванічне покриття сплавами заліза для зміцнення поверхні деталей зі сталі та чавуну

Номер патенту: 93318

Опубліковано: 25.09.2014

Автори: Єрмоленко Ірина Юріївна, Зюбанова Світлана Іванівна, Каракуркчі Ганна Володимирівна, Ведь Марина Віталіївна, Сахненко Микола Дмитрович

Формула / Реферат

Гальванічне покриття сплавами заліза для зміцнення поверхні деталей зі сталі та чавуну, отримане шляхом осадження з комплексного цитратного електроліту на основі сульфату заліза (III), яке відрізняється тим, що до складу покриття додатково вводиться вольфрам, процес катодного осадження проводять при температурі 20-25 °C імпульсним струмом амплітудою 3,5-6 А/дм2 при тривалості імпульсу 5×10-3-1×10-2 та паузи 1×10-2-2×10-2.

Текст

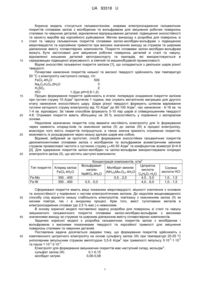

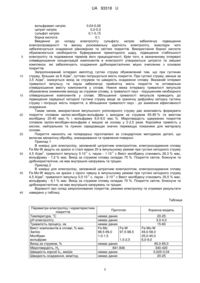

Реферат: Гальванічне покриття сплавами заліза для зміцнення поверхні деталей зі сталі та чавуну, отримане шляхом осадження з комплексного цитратного електроліту на основі сульфату заліза (III). Крім цього, до складу покриття додатково вводиться вольфрам, процес катодного 2 осадження проводять при температурі 20-25 °C імпульсним струмом амплітудою 3,5-6 А/дм -3 -2 -2 -2 при тривалості імпульсу 510 -110 та паузи 110 -210 . UA 93318 U (54) ГАЛЬВАНІЧНЕ ПОКРИТТЯ СПЛАВАМИ ЗАЛІЗА ДЛЯ ЗМІЦНЕННЯ ПОВЕРХНІ ДЕТАЛЕЙ ЗІ СТАЛІ ТА ЧАВУНУ UA 93318 U UA 93318 U 5 10 15 20 25 30 Корисна модель стосується гальванотехніки, зокрема електроосадження гальванічних покриттів сплавами заліза з молібденом та вольфрамом для зміцнення робочих поверхонь сталевих та чавунних деталей, відновлення відпрацьованих деталей, підвищення зносостійкості та захисту виробів від корозійного руйнування. Метою винаходу є розробка для поверхонь зі сталі та чавуну гальванічних покриттів сплавами залізо-молібден-вольфрам з підвищеною мікротвердістю та корозійною тривкістю при високих значеннях виходу за струмом та широким діапазоном вмісту сплавотвірних компонентів. Покриття сплавами залізо-молібден-вольфрам можуть бути застосовані для зміцнення робочих поверхонь деталей зі сталі та чавуну, відновленні зношених деталей автотранспорту та приладів, які використовуються в середовищах підвищеної агресивності, в хімічній та машинобудівній промисловості. Відомі зносостійкі гальванічні покриття залізом [1], що складаються з декількох шарів різної твердості. Почергове нанесення покриттів низької та високої твердості здійснюють при температурі 50 °C з електроліту наступного складу, г/л: 500 FeCl24H2O 3 Na2C4H4O62H2O H2SO4 2 НСl 1-2(до рН=0,8-1,2). Процес формування покриття здійснюють в етапи: попереднє осадження покриття залізом 2 при густині струму 10 А/дм протягом 1 години, яке служить металічною матрицею для другого етапу нанесення зносостійкого шару. Шари різної твердості формують шляхом варіювання 2 2 густини катодного струму електролізу від 10 А/дм до 60-100 А/дм , час нанесення - 6-18 хв. та 1-4 хв. відповідно. За таким способом формують 5-10 пар шарів зі співвідношенням твердості 4:8. Отримані покриття мають збільшену на 30 % зносостійкість у порівнянні з матеріалом основи. Недоліком зазначених покриттів слід вважати нестійкість електроліту для їх формування через наявність хлорид-іонів та окиснення заліза (II) до заліза (III) в процесі електролізу, внаслідок чого якість покриттів погіршується, а також значна крихкість отриманих покриттів, можливість їх розшарування через низьку адгезію шарів між собою. Відомий, вибраний за прототип, спосіб формування зносостійких гальванічних покриттів двокомпонентними сплавами заліза з молібденом та вольфрамом асиметричним змінним 2 струмом промислової частоти з густиною струму jк=40-50 А/дм та коефіцієнтом асиметрії β=4-6 [2]. Для одержання покриттів залізо-молібден та залізо-вольфрам використовували хлоридні електроліти заліза (II), що містять наступні компоненти: 3 Тип покриття Хлорид заліза FeCl24H2O Fe-Mo Fe-W 35 40 45 350…400 350…400 Концентрація компонентів, кг/м Вольфрамат Цитратна Молібдат амонію натрію кислота (NH4)6Mo7O244Н2О NaWO44Н2О C6H8O7H2O 0,5…2,0 4,0…5,0 0,5…5,0 4,0…6,0 Соляна кислота HCl 1,0…1,5 1,0…1,5 Сформовані покриття мають вищі показники мікротвердості, міцності зчеплення з основою та зносостійкості у порівнянні з чистим електролітичним залізом. До недоліків вищенаведеного способу слід віднести низьку стабільність електролітів, пов'язану з окисненням заліза (II) як киснем повітря, так і в анодному процесі. Крім того, вміст тугоплавких металів в електроосаджених сплавах (до 2,5 % мас.) є невисоким. В основу корисної моделі поставлено задачу розробки для поверхонь зі сталі та чавуну зміцнюючого гальванічного покриття сплавами залізо-молібден-вольфрам з високими значеннями виходу за струмом та широким діапазоном вмісту сплавотвірних компонентів. Задачею корисної моделі є розробка гальванічних покриттів заліза з молібденом і вольфрамом з високими показниками твердості та корозійної тривкості для зміцнення поверхонь сталевих та чавунних деталей. Поставлена задача досягається завдяки тому, що формування покриттів здійснюють з комплексного цитратного електроліту на основі сульфату заліза (III) при температурі 20-25 °C 2 -3 -2 уніполярним імпульсним струмом амплітудою 3,5-6 А/дм при тривалості імпульсу 510 -110 -2 -2 та паузи 110 -210 . 3 Електроліт для формування зміцнюючих покриттів має наступний склад, моль/дм : сульфат заліза (III) 0,1-0,15 молібдат натрію 0,06-0,08 1 UA 93318 U 5 10 15 20 25 30 35 40 вольфрамат натрію 0,04-0,06 цитрат натрію 0,2-0,3 сульфат натрію 0,1-0,15 борна кислота 0,1. Введення до складу електроліту сульфату натрію забезпечує підвищення електропровідності та високу розсіювальну здатність електроліту, внаслідок чого забезпечується осадження рівномірних та світлих покриттів. Використання борної кислоти обумовлюється необхідністю буферування прикатодного шару, підвищення стабільності електроліту та подовження термінів його працездатності. Крім того, в зазначеному інтервалі співввідношення концентрацій компонентів в електроліті утворюються цитратні та змішані комплекси, які забезпечують осадження дрібнокристалічних міцно зчеплених з основою покриттів. Запропонований інтервал амплітуд густин струму обумовлений тим, що при густинах 2 струму, більших за 6 А/дм , суттєво погіршується якість покриття. При густині струму, менше за 2 3,5 А/дм , знижується вихід за струмом та швидкість осадження сплаву. Вказаний інтервал тривалості імпульсу та паузи забезпечує прийнятну якість покриття та оптимальне співвідношення вмісту компонентів у сплаві. Нижня межа інтервалу тривалості імпульсів обумовлена зниженням виходу за струмом сплаву, а тривалості пауз - порушенням необхідного співвідношення компонентів у сплаві. Збільшення тривалості імпульсів приводить до підвищення середньої катодної густини струму вище за граничну дифузійну катодну густину струму і погіршує якість покриття, а збільшення тривалості пауз - до зниження ефективності осадження. Таким чином, використання імпульсного уніполярного струму дає можливість формувати покриття сплавом залізо-молібден-вольфрам з виходом за струмом 65-85 % та вмістом молібдену 25-40 мас. % і вольфраму 6,0-9,0 мас. %. Мікротвердість одержаних покриттів сплавом залізо-молібден-вольфрам є вищою за основу у 2-2,5 рази. Корозійна тривкість у кислих, нейтральних та лужних середовищах значно перевищує показники для матеріалу основи. Покриття наносять на попередньо підготовлені за стандартною методикою деталі, що включає механічну обробку, знежирювання та травлення поверхні. Приклад 1 В комірці для електролізу, заповненій цитратним електролітом, електроосадження сплаву Fe-Mo-W ведуть на зразок зі сталі марки 20 в імпульсному режимі при густині катодного струму 2 -3 -2 4,5 А/дм , тривалості імпульсу 510 с, паузи - 110 с Вміст молібдену становить 26,3 % мас, вольфраму - 7,2 % мас. Вихід за струмом сплаву складає 75 %. Покриття світле, блискуче та дрібнокристалічне, не має внутрішніх напружень та тріщин. Приклад 2 В комірці для електролізу, заповненій цитратним електролітом, електроосадження сплаву Fe-Mo-W ведуть на зразок з сірого чавуну в імпульсному режимі при густині катодного струму 2 -3 -2 4,5 А/дм , тривалості імпульсу 0,510 с, паузи - 210 с Вміст молібдену становить 35,5 % мас, вольфраму - 6,1 % мас. Вихід за струмом сплаву складає 70 %. Покриття світле, блискуче та дрібнокристалічне, не має внутрішніх напружень та тріщин. Відомості про склад запропонованих покриттів, режими електролізу та отримані результати наведено у таблиці. Таблиця Параметри електролізу і характеристики покриттів Температура, °C рН електроліту Тривалість процесу, хв Вміст компонентів в сплаві, % мас. Залізо Молібден вольфрам Вихід за струмом, % Мікротвердість, Нμ Швидкість корозії kh, мм/рік Швидкість осадження, мкм/год. Прототип немає даних немає даних немає даних Fe-Mo Fe-W 98,5-99,0 97,5-98,5 1,0-1,5 1,5-2,5 немає даних 841-846 немає даних немає даних 2 Корисна модель 20-25 3,0-4,0 15-60 Fe-Mo-W 49,0-58,0 25,0-40,0 6,0-9,0 65,0-85,0 340-420 0,025-0,04 20-25 UA 93318 U 5 10 Таким чином, порівняно з прототипом, покриття, що заявляється, має більший вміст тугоплавких металів ω(Мо)=25-40 % мас. та ω(W)=6-9 % мас, підвищену мікротвердість та корозійну тривкість у середовищах різної кислотності. Джерела інформації: 1. Пат. 2416679 Российская Федерация, МПК8 C25D 3/20, C25D 5/10. Способ формирования износостойких гальваничесих железных покрытий. / Г.В. Гурьянов, Ю.А. Ивашкин. № 2009114009/02, заявл. 13.04.09; опубл. 20.04.11, Бюл. № 11. - 6 с. 2. Применение электролитических сплавов на основе железа для упрочнения и восстановления деталей машин / В.В. Серебровский, Е.А. Афанасьев, Д.С. Реутов, Р.В. Степашов // Вісник Сумського національного аграрного університету. Серія "Механізація та автоматизація виробничих процесів". - 2012. - Вип. 6 (24). - С. 38-42. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 Гальванічне покриття сплавами заліза для зміцнення поверхні деталей зі сталі та чавуну, отримане шляхом осадження з комплексного цитратного електроліту на основі сульфату заліза (III), яке відрізняється тим, що до складу покриття додатково вводиться вольфрам, процес катодного осадження проводять при температурі 20-25 °C імпульсним струмом амплітудою 3,52 -3 -2 -2 -2 6 А/дм при тривалості імпульсу 510 -110 та паузи 110 -210 . Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюVed Maryna Vitaliivna, Sakhnenko Mykola Dmytrovych, Yermolenko Iryna Yuriivna

Автори російськоюВедь Марина Витальевна, Сахненко Николай Дмитриевич, Ермоленко Ирина Юрьевна

МПК / Мітки

МПК: C25D 3/20

Мітки: поверхні, чавуну, заліза, зміцнення, сталі, покриття, деталей, сплавами, гальванічне

Код посилання

<a href="https://ua.patents.su/5-93318-galvanichne-pokrittya-splavami-zaliza-dlya-zmicnennya-poverkhni-detalejj-zi-stali-ta-chavunu.html" target="_blank" rel="follow" title="База патентів України">Гальванічне покриття сплавами заліза для зміцнення поверхні деталей зі сталі та чавуну</a>

Попередній патент: Нейромережевий пристрій класифікації динамічних процесів з можливістю блокування частини вхідного зображення

Наступний патент: Мастика полімерна віброзвукопоглинальна “вібромаст”

Випадковий патент: Застосування методу тонкошарової хроматографії для визначення ефективності сорбентів для мікотоксинів за умов, наближених до умов травного тракту