Пристрій для нанесення аморфних шарів на поверхню металічної підкладки

Номер патенту: 97203

Опубліковано: 10.03.2015

Автори: Кравчук Вероніка Миколаївна, Котляров Валерій Павлович

Формула / Реферат

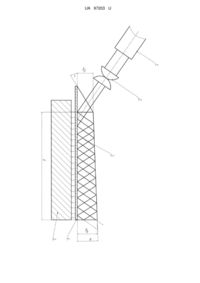

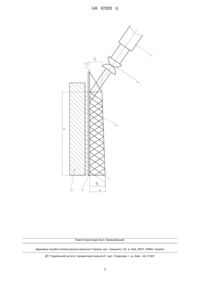

Пристрій для нанесення аморфних шарів на поверхню металічної підкладки, який містить лазер, фокусуючу систему, підкладку та оптично прозорий елемент з шаром матеріалу, який наноситься, на одній з граней, який встановлено між фокусуючою системою та підкладкою на оптичній осі фокусуючої системи під кутом, який відрізняється тим, що оптично прозорий елемент виконаний у вигляді клину, причому його грань з шаром матеріалу, який наноситься, паралельна площині підкладки, а лазер з фокусуючою системою розташовані зі сторони меншої товщини.

Текст

Реферат: UA 97203 U UA 97203 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель призначена для використання в операціях зміцнення робочих кромок ріжучих інструментів або поверхонь тертя шляхом нанесення на них аморфного шару лазерним опромінюванням. Відомий спосіб обробки поверхні металу з нанесеною на нього сумішшю двох інших металів у вигляді порошку пучком лазера з енергією в імпульсі від 36 до 58 Дж і частотою проходження 2 імпульсів 10 Гц. Щільність потоку потужності на поверхні становила 108-109 Вт/см (ДАН СРСР, 1979, - Т. 249, - С. 19-121) При цьому суміш порошків на поверхні плавиться, сплав перемішується і на поверхні утворюється аморфний шар товщиною 10-15 мкм. Недоліками відомого способу - низький ступінь використання енергії (ККД лазера нижче 2 %), а також невелика площа перерізу лазерного променя, а отже, і невелика площа оброблюваної поверхні. Найбільш близьким до заявленої корисної моделі за технічною суттю до пропонованого технічного рішення та ефекту, який досягається, є пристрій, що містить вихідну підкладку, дифузійний шар, розташований на вихідній підкладці і має першу поверхню, що контактує з вихідною підкладкою, і другу поверхню, протилежну першій поверхні, причому дифузійний шар має негативний профіль градієнта твердості, що збільшується від другої поверхні до першої поверхні, і утворений шляхом обробки шару аморфного металу, нанесеного на вихідну підкладку, достатньою кількістю енергії для щонайменше частини шару аморфного покриття і щонайменше частини вихідної підкладки для їх сплавлення разом з утворенням дифузійного шару. Підвід достатньої кількості енергії містить підвід енергії від будь-якого з лазерного переплаву, індукційного нагріву, електронно-променевого переплаву, джерела плазми або їх комбінацій. [RU 2011148607/02, МПК С23С 8/00, опублікований 28.04.2010]. Недоліками відомого пристрою - недостатня кількість енергії частини вихідної підкладки для проникнення і дифузії в шар аморфного металу, що призводить до низької продуктивності пристрою. Задачею корисної моделі є підвищення продуктивності пристрою за рахунок розширення можливостей установки шляхом удосконалення її конструкції. Поставлена задача досягається тим, що пристрій містить лазер, фокусуючу систему, підкладку та оптично прозорий елемент з шаром матеріалу, який наноситься, на одній з граней, а клин встановлено між фокусуючою системою та підкладкою на оптичній осі фокусуючої системи під кутом. Новим є те, що оптично прозорий елемент виконаний у вигляді клину, причому його грань з шаром матеріалу, який наноситься, паралельна площині підкладки, а лазер з фокусуючою системою розташовані зі сторони меншої товщини. Суть корисної моделі пояснюється кресленням. Пристрій складається з лазера 1, фокусуючої системи 2, встановленої співвісно з оптичною віссю лазера 1, оптично прозорий елемент, виконаний у вигляді клина 3, на одній з граней якого нанесений шар 4 матеріалу, призначеного для формування аморфного шару на підкладці 5. Оптичний клин 3 встановлений між фокусуючою системою 2 під кутом, що забезпечує повне внутрішнє відбиття лазерного випромінювання в матеріал оптичного клина 3 від грані з шаром 4 матеріалу, який наноситься. Пристрій для нанесення аморфних шарів на поверхню металічних підкладок працює наступним чином. Вибраний для нанесення на поверхню підкладки 5 матеріал (схильний до аморфізації при 6 швидкості охолодження менше 10 К/с) наносять (наприклад, електролітичним осадженням) на поверхню основи оптичного клина 3, розміри якого вибирають з наступних міркувань: довжина основи відповідає ширині аморфного покриття на підкладці 5, найменша товщина вибирається із умови нанесення суцільного шару (без пропусків) по поверхні підкладки 5. Імпульси лазера 1 достатньої потужності з фокусуючої системи 2 направляються, після перетворення, на бокову грань оптичного клина 3 нормально до її поверхні. Хоча ця поверхня нахилена під кутом до основи клина, більшим, ніж граничний кут повного внутрішнього відбиття для пари "матеріал клина - повітря" частина імпульсної енергії випромінювання поглинається шаром матеріалу 4, нанесеного на основу клина 3, так як для цієї пари - "матеріал клина повітря" кут суттєво більший. Випарований матеріал буде перенесений ударною хвилею в сторону поверхні підкладки 5, де, охолоджуючись, утворює аморфний шар. По мірі видалення шару 4 відновлюється відбиття променя в клині 3 і інша частина енергії імпульсу відбивається в сторону зовнішньої поверхні, де, на основі того ж ефекту, відбивається в сторону покритої поверхні і т.д., до повного використання енергії імпульсу. 1 UA 97203 U 5 10 15 В результаті такої конструкції оптично прозорого елемента досягається наступне: повністю використовується енергія лазерного випромінювання і вся поверхня виробу покривається повністю за один імпульс. При цьому, збільшується відстань між центрами плям лазерного випромінювання на грані клина 3, покритою шаром 4 нанесеного матеріалу, компенсується розбіжністю пучка лазерного випромінювання, яка забезпечується фокусуючою системою 2. Енергетичні характеристики опромінення забезпечують режим інтенсивного випаровування матеріалу при найбільшому діаметрі плями. Інтенсивна частина імпульсу механізмом відбиття пучка всередині клина відводиться із зони аморфізації і не приймає участь у формуванні шару. Як матеріал, схильний до аморфізації, може бути використаний сплав Fe 60B40, що має високі 5 магнітні властивості. Критична швидкість охолодження сплаву для його аморфізації 510 C/с суттєво перекривається досягнутою швидкістю охолодження при вибраному механізмі нанесення. Для виготовлення клина може бути використане скло марки СТФ. Як джерело лазерного випромінювання може використовуватися випромінювач технологічної установки "Квант-16". При цьому товщина аморфного шару - 0,02 мм. Джерела інформації: 1. Патент Росії № 2011148607/02, МПК С23С 8/00, від 28.04. 2. Доклади Академії наук СРСР, 1979, - Т. 249, - С. 119-121 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 Пристрій для нанесення аморфних шарів на поверхню металічної підкладки, який містить лазер, фокусуючу систему, підкладку та оптично прозорий елемент з шаром матеріалу, який наноситься, на одній з граней, який встановлено між фокусуючою системою та підкладкою на оптичній осі фокусуючої системи під кутом, який відрізняється тим, що оптично прозорий елемент виконаний у вигляді клину, причому його грань з шаром матеріалу, який наноситься, паралельна площині підкладки, а лазер з фокусуючою системою розташовані зі сторони меншої товщини. 2 UA 97203 U Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюKotliarov Valerii Pavlovych

Автори російськоюКотляров Валерий Павлович

МПК / Мітки

МПК: C23C 8/00

Мітки: підкладки, поверхню, шарів, нанесення, аморфних, пристрій, металічної

Код посилання

<a href="https://ua.patents.su/5-97203-pristrijj-dlya-nanesennya-amorfnikh-shariv-na-poverkhnyu-metalichno-pidkladki.html" target="_blank" rel="follow" title="База патентів України">Пристрій для нанесення аморфних шарів на поверхню металічної підкладки</a>

Попередній патент: Спосіб утворення льодяної стіни в холодному повітрі

Наступний патент: Розрядно-оптичний пристрій

Випадковий патент: Дробарка карпенка