Спосіб виготовлення робочих органів навісного обладнання сільськогосподарської техніки

Номер патенту: 99797

Опубліковано: 25.09.2012

Автори: Хлівний Володимир Васильович, Аскеров Мукафат Гейбат огли, Гогаєв Казбек Олександрович, Волощенко Сергій Михайлович, Миропольський Олександр Михайлович

Формула / Реферат

Спосіб виготовлення робочих органів навісного обладнання сільськогосподарської техніки, що включає відливку деталей з високоміцного чавуну з кулястим графітом, що містить у мас.

%: вуглецю 3,1-3,4, кремнію 2,5-3,2, молібдену 0,2-0,5, міді 0,2-0,5, 0 нікелю 0,3-0,7, сірки не більше 0,04, марганцю 0,2-0,4, залізо - решта із наступною аустенізацією при 900-920 °C і ізотермічним гартуванням, який відрізняється тим, що перед аустенізацією деталі попередньо нагрівають до 400-450 °C і витримують протягом 40-60 хв, а ізотермічне гартування здійснюють у соляній ванні при 250-350 °C протягом 60-110 хв.

Текст

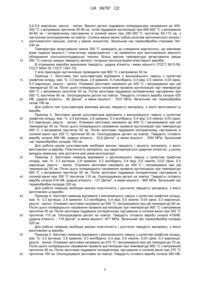

Реферат: Заявлений спосіб виготовлення робочих органів навісного обладнання сільськогосподарської техніки включає відливку деталей з високоміцного чавуну з кулястим графітом, що містить у мас. %: вуглецю 3,1-3,4, кремнію 2,5-3,2, молібдену 0,2-0,5, міді 0,2-0,5, 0 нікелю 0,3-0,7, сірки не більше 0,04, марганцю 0,2-0,4, залізо – решта, із наступною аустенізацією при 900-920 °C і ізотермічним гартуванням. Перед аустенізацією деталі попередньо нагрівають до 400-450 °C і витримують протягом 40-60 хв. Ізотермічне гартування здійснюють у соляній ванні при 250350 °C протягом 60-110 хв. UA 99797 C2 (12) UA 99797 C2 UA 99797 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способів виготовлення робочих органів навісних знарядь сільськогосподарської техніки (лемеші, лапи культиваторів, диски культиваторів та плугів) методом лиття виробів з їхньою наступною термообробкою. Найпоширенішим способом виготовлення навісного обладнання або їхніх робочих органів є вирубка виробів з листа металу з наступною обробкою, у тому числі і термічною. Відомий "Спосіб виготовлення лезових робочих органів сільськогосподарських машин" [деклараційний патент України № 70233, заявл. 30.12.2003. № 20031213104, опубл. 15.09.2004, Бюл. № 9], у якому заготовки лезового робочого органа відрізають із сталевого аркуша методом плазмового різання і потім гартують і відпускають. Недоліком такого способу можна вважати те, що ресурс роботи робочих органів невеликий, тому що сталь не має достатню міцність і зносостійкість. Крім того, значна частина металу при вирізці і вирубці йде у відходи (40 %). Найбільш близьким до способу, що заявляється, є спосіб виготовлення робочих органів навісного обладнання сільськогосподарської техніки ["Возможности и перспективы использования бейнитного чугуна при изготовлении лемехов", Волощенко С. М., Волощенко А. С., Виноградский А. И. Процессы литья, 2007. - № 5. - С. 56-61], у якому робочі органи виготовляли із чавуну бейнітної структури відливкою виробів у форми. Чавун містить у мас. %: 3,1-3,4 вуглецю, 2,5-3,2 кремнію, 0,2-0,5 молібдену, 0,2-0,5 міді, 0,3-0,7 нікелю, не більше 0,04 сірки, 0,2-0,4 марганцю, залізо-решта. Відлиті вироби піддавали термічній обробці, що включала аустенізацію при 900-920 °C з витримкою 30-60 хв, у результаті якої утворювалась аустенітна структура металевої матриці. Потім деталі гартували в соляній ванні при 320-360 °C у продовж 210-240 хв і охолоджували на повітрі. Загальний час процесу термообробки становило 240-300 хв. Недоліком способу можна вважати тривалий час загартовування виробів у розплаві солей, що вимагає більших енерговитрат, що значно збільшує вартість цих виробів, крім того, зазначені режими звужують область застосування даної технології тільки для виготовлення лемешів. Тому що робочі органи навісного встаткування (лемеші, лапи культиваторів, диски культиваторів та плугів) працюють у різних умовах, то й властивості матеріалів, з яких їх виготовляють, повинні бути різними. Наприклад, для виготовлення лемешів необхідно, щоб матеріал мав високу пластичність і достатню твердість, тоді як для виготовлення дисків культиваторів і плугів необхідні висока твердість і міцність, а пластичність такого значення як для лемешів не має. Для виготовлення лап культиваторів необхідна висока твердість при достатній пластичності. Всі ці властивості можна одержати змінами режимів термообробки. В основу винаходу поставлено задачу зменшення часу термообробки, зменшення трудомісткості, скорочення енерговитрат і розширення номенклатури виробів навісного обладнання, що виготовляються (лемеші, лапи культиваторів, диски культиваторів та плугів). Суть способу виготовлення робочих органів навісного обладнання сільськогосподарської техніки, що включає виливок деталей з високоміцного чавуну з кулястим графітом, що містить у мас. %: 3,1-3,4 вуглецю, 2,5-3,2 кремнію, 0,2-0,5 молібдену, 0,2-0,5 міді, 0,3-0,7 нікелю, не більше 0,04 сірки, 0,2-0,4 марганцю, залізо - решта, з наступною аустенізацією при 900-920 °C і ізотермічним гартуванням, полягає у тому, що перед аустенізацією деталі попередньо нагрівають до 400-450 °C і витримують протягом 40-60 хв, а ізотермічне загартування здійснюють у соляній ванні при 250-350 °C протягом 60-110 хв. Спосіб, що заявляється, відрізняється від відомого тим, що попереднє нагрівання виробів перед аустенізацією до 400-450 °C з витримкою протягом 40-60 хв, дозволяє скоротити час ізотермічного гартування до 60-110 хв. Загальний час термообробки становить 140-230 хв. Це дозволяє зменшити енергоємність і зменшити вартість виробів, що виготовляються. Попередній нагрів деталей перед аустенізацією знімає напругу металупри формуванні структури високоміцного чавуну при відливці, забезпечує коагулювання зерен металевої матриці і тим забезпечує зменшення часу ізотермічного гартування Час витримки при температурі 400-450 °C не повинен бути менш 40 хвилин, тому що він недостатній для завершення вказаного процесу. Витримка більш 60 хв не дає помітних позитивних наслідків. Підвищення температури попереднього нагріву вище за 450 °C також не впливає на подальше зменшення часу ізотермічного гартування але може призвести до початку перерозподілу легуючих компонентів в структурі і погіршити механічні властивості металу. Спосіб здійснювали таким чином. Робочі органи навісного обладнання (лемеші, лапи культиваторів, диски культиваторів та плугів) відливали з високоміцного чавуну з кулястим графітом, що містив у мас. %: 3,1-3,4 вуглецю, 2,5-3,2 кремнію, 0,2-0,5 молібдену, 0,2-0,5 міді, 0,3-0,7 нікелю, не більше 0,04 сірки, 1 UA 99797 C2 5 10 15 20 25 30 35 40 45 50 55 60 0,2-0,4 марганцю, решта - залізо. Відлиті деталі піддавали попередньому нагріванню до 400450 °C з витримкою протягом 40-60 хв, потім піддавали аустенізації при 900-920 °C з витримкою 40-60 хв і ізотермічному гартуванню в соляній ванні при 250-350 °C протягом 60-110 хв, з наступним охолодженням на повітрі. Соляна ванна являє собою розплав азотнокислого натрію і азотнокислого кальцію, узятих у рівних кількостях. Загальний час термообробки становив 140230 хв. Температура загартування нижче 250 °C приводить до утворення мартенситу, що викликає різке падіння міцності і пластичних характеристик і не прийнятно для виготовлення змінного обладнання сільськогосподарської техніки. Більш висока температура загартування (вище 350 °C) значно знижує твердість металу і погіршує експлуатаційні властивості виробів. В отриманих виробах визначали твердість, ударну в'язкість і межу міцності (ГОСТ 9012-59, ГОСТ 9454-78, ГОСТ 1497-73). У всіх прикладах аустенізацію проводили при 900 °C з витримкою 50 хв. Приклад 1. Заготовки лап культиваторів відливали з високоміцного чавуну з кулястим графітом складу, мас. %: 3,3 вуглецю, 2,8 кремнію, 0,3 молібдену, 0,4 міді, 0,5 нікелю, 0,03 сірки, 0,3 марганцю, решта - залізо. Отримані заготовки нагрівали до 420 °C і витримували при цій температурі 50 хв. Після цього попереднього нагрівання провели аустенізацію при температурі 900 °C з витримкою протягом 50 хв. Потім заготовки піддавали ізотермічному гартуванню при 300 °C протягом 90 хв. Охолоджували деталі на повітрі. Твердість готового виробу склала 435 2 НВ, ударна в'язкість - 85 Дж/см , а межа міцності - 1037 МПа. Загальний час термообробки склав 190 хв. Для роботи лап культиваторів важлива висока твердість матеріалу, з якого виготовлені ці вироби. Приклад 2. Заготовки дисків культиваторів відливали з високоміцного чавуну з кулястим графітом складу, мас. %: 3,3 вуглецю, 2,8 кремнію, 0,3 молібдену, 0,4 міді, 0,5 нікелю, 0,03 сірки, 0,3 марганцю, решта - залізо. Отримані заготовки нагрівали до 400 °C і витримували при цій температурі 40 хв. Після цього попереднього нагрівання провели аустенізацію при температурі 900 °C з витримкою протягом 50 хв. Потім заготовки піддавали ізотермічному гартуванню в соляній ванні при 250 °C протягом 60 хв. Охолоджували деталі на повітрі. Твердість готового 2 виробу склала 458 НВ, ударна в'язкість - 23,6 Дж/см , а межа міцності - 1092 МПа. Загальний час термообробки складає 150 хв. Для роботи дисків культиваторів необхідні висока твердість і міцність матеріалу, з якого виготовлені ці вироби. Пластичність матеріалу, що характеризується ударною в'язкістю, у цьому випадку невисока, але достатня для умов експлуатації. Приклад 3. Заготовки лемешів відливали з високоміцного чавуну з кулястим графітом складу, мас. %: 3,3 вуглецю, 2,8 кремнію, 0,3 молібдену, 0,4 міді, 0,5 нікелю, 0,03 сірки, 0,3 марганцю, решта - залізо. Отримані заготовки нагрівали до 450 °C і витримували при цій температурі 50 хв. Після цього попереднього нагрівання провели аустенізацію при температурі 900 °C з витримкою протягом 50 хв. Потім заготовки піддавали ізотермічному гартуванню в соляній ванні при 350 °C протягом 110 хв. Охолоджували деталі на повітрі. Твердість готового 2 виробу склала 418 НВ, ударна в'язкість - 121 Дж/см , а межа міцності - 865 МПа. Загальний час термообробки складає 220 хв. Для роботи лемешів необхідні висока пластичність і достатня твердість матеріалу, з якого виготовлені ці вироби. Приклад 4. Заготівлі лемешів відливали з високоміцного чавуну з кулястим графітом складу, мас. %: 3,3 вуглецю, 2,8 кремнію, 0,3 молібдену, 0,4 міді, 0,5 нікелю, 0,03 сірки, 0,3 марганцю, решта - залізо. Отримані заготовки нагрівали до 450 °C і витримували при цій температурі 60 хв. Після цього попереднього нагрівання провели аустенізацію при температурі 900 °C з витримкою протягом 50 хв. Потім заготовки піддавали ізотермічному гартуванню в соляній ванні при 350 °C протягом 110 хв. Охолоджували деталі на повітрі. Твердість готового виробу склала 415НВ, 2 ударна в'язкість – 118 Дж/см , а межа міцності -871 МПа. Загальний час термообробки складає 220 хв. Для роботи лемешів необхідні висока пластичність і достатня твердість матеріалу, з якого виготовлені ці вироби. Приклад 5. Заготівлі лемешів відливали з високоміцного чавуну з кулястим графітом складу, мас. %: 3,3 вуглецю, 2,8 кремнію, 0,3 молібдену, 0,4 міді, 0,5 нікелю, 0,03 сірки, 0,3 марганцю, решта - залізо. Отримані заготовки нагрівали до 470 °C і витримували при цій температурі 70 хв. Після цього попереднього нагрівання провели аустенізацію при температурі 900 °C з витримкою протягом 50 хв. Потім заготовки піддавали ізотермічному гартуванню в соляній ванні при 370 °C протягом 150 хв. Охолоджували заготовки на повітрі. Твердість готового виробу склала 365 НВ, 2 UA 99797 C2 2 5 10 15 20 ударна в'язкість - 98 Дж/см , а межа міцності - 785 МПа. Загальний час термообробки складає 270 хв. При зазначених режимах виходить матеріал з більш низькими властивостями, які поступаються оптимальним, і не рекомендується для виготовлення робочих органів навісного обладнання сільськогосподарських машин. Приклад 6. Заготовки лемешів відливали з високоміцного чавуну з кулястим графітом складу, мас. %: 3,3 вуглецю, 2,8 кремнію, 0,3 молібдену, 0,4 міді, 0,5 нікелю, 0,03 сірки, 0,3 марганцю, решта - залізо. Отримані заготовки нагрівали до 300 °C і витримували при цій температурі 30 хв. Після цього попереднього нагрівання провели аустенізацію при температурі 900 °C з витримкою протягом 50 хв. Потім заготовки піддавали ізотермічному гартуванню в соляній ванні при 230 °C протягом 50 хв. Охолоджували заготовки на повітрі. Твердість готового 2 виробу склала 550 НВ, ударна в'язкість - 5 Дж/см , а межа міцності - 250 МПа. Загальний час термообробки склав 130 хв. При зазначених режимах виходить матеріал з низькими властивостями, які роблять його непридатним для виготовлення робочих органів навісного обладнання сільськогосподарських машин. Результати проведених випробувань зведені в таблицю, у якій для порівняння наведені дані згідно з прототипом. Як видно з таблиці загальний час термообробки виробів, що виготовляються згідно із способом, що заявляється, значно менше, ніж по способу-прототипу, відповідно менше енерговитрати, крім того, істотно розширена номенклатура виробів, використовуваних для навісного обладнання сільськогосподарської техніки. Таблиця Залежність загального часу виготовлення виробів від режимів термічної обробки в порівнянні із прототипом № п/п 1 2 3 4 5 6 Прототип Температура попереднього нагріву, °C 420 400 450 450 470 300 Час переднього нагріву, хв. 50 40 50 60 70 30 Температура ізотермічного гартування, °C 300 250 350 350 370 230 320-360 Загальний час Час витримки при термообробки, загартуванні, хв. хв. 90 190 60 150 110 210 110 220 150 270 50 130 210-240 240-300. Винахід знайде застосування на підприємствах, що випускають сільськогосподарську техніку і мають ливарне та термічне обладнання. 25 ФОРМУЛА ВИНАХОДУ 30 Спосіб виготовлення робочих органів навісного обладнання сільськогосподарської техніки, що включає відливку деталей з високоміцного чавуну з кулястим графітом, що містить у мас.%: вуглецю 3,1-3,4, кремнію 2,5-3,2, молібдену 0,2-0,5, міді 0,2-0,5, 0 нікелю 0,3-0,7, сірки не більше 0,04, марганцю 0,2-0,4, залізо – решта, із наступною аустенізацією при 900-920 °C і ізотермічним гартуванням, який відрізняється тим, що перед аустенізацією деталі попередньо нагрівають до 400-450 °C і витримують протягом 40-60 хв., а ізотермічне гартування здійснюють у соляній ванні при 250-350 °C протягом 60-110 хв. 35 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing working elements of attached implements of agricultural equipment

Автори англійськоюVoloschenko Serhii Mykhailovych, Hohaiev Kazbek Oleksandrovych, Myropolskyi Oleksandr Mykhailovych, Khlivnyi Volodymyr Vasyliovych, Askerov Mukafat Heibat ohly

Назва патенту російськоюСпособ изготовления рабочих органов навесного оборудования сельскохозяйственной техники

Автори російськоюВолощенко Сергей Михайлович, Гогаев Казбек Александрович, Миропольский Александр Михайлович, Хливной Владимир Васильевич, Аскеров Мукафат Гейбат огли

МПК / Мітки

МПК: B21H 7/00, C21D 5/00, C22C 37/04, C21D 1/00

Мітки: техніки, органів, робочих, спосіб, сільськогосподарсько, навісного, виготовлення, обладнання

Код посилання

<a href="https://ua.patents.su/5-99797-sposib-vigotovlennya-robochikh-organiv-navisnogo-obladnannya-silskogospodarsko-tekhniki.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення робочих органів навісного обладнання сільськогосподарської техніки</a>

Попередній патент: Пристрій захисту від струмів витоку в шахтних електричних мережах

Наступний патент: Протиугінний пристрій, що пристосований до сидіння транспортного засобу

Випадковий патент: Застосування водного екстракту з листя горобини звичайної як засобу з антиальтеративною дією