Спосіб і пристрій для рафінування розплавлених металів і їх сплавів

Номер патенту: 100399

Опубліковано: 25.12.2012

Автори: Слажнєв Микола Андрійович, Дубодєлов Віктор Іванович, Фікссен Владислав Миколайович

Формула / Реферат

1. Спосіб рафінування розплавлених металів і їх сплавів, який включає обробку розплаву щонайменше інертним газом, який подають під рівень розплаву в периферійній зони ванни, відведення газу і відстоювання розплаву, який відрізняється тим, що в об'ємі рідкометалевої ванни створюють затоплений потік рідкого металу уздовж дна футерованої місткості, подають рафінуючий газ в цей потік і регулюють параметри газового і рідкометалевого потоків незалежно один від одного, забезпечуючи відділення пухирців газу, що ростуть, на заданій стадії їх зростання.

2. Пристрій для рафінування розплавлених металів і їх сплавів, який включає футеровану місткість для металевого розплаву і фурму для подачі газу, занурену в зону, розташовану біля дна місткості, який відрізняється тим, що місткість забезпечена насосом для рідкого металу, металотракт якого сполучений з її нижньою частиною, а фурма зістикована з одним з гирл металотракту насоса і має канал, що служить для формування потоку розплаву і одночасно для введення рафінуючого газу через отвори, розташовані усередині цього каналу.

Текст

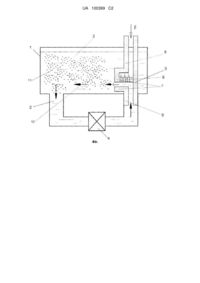

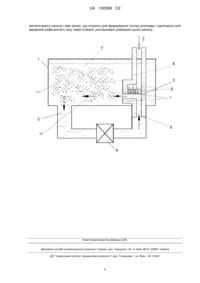

Реферат: Винахід належить до металургії і стосується способу та пристрою для рафінування розплавлених металів. В об'ємі рідкометалевої ванни створюють затоплений потік рідкого металу уздовж дна футерованої місткості, подають рафінуючий газ в цей потік і регулюють параметри газового і рідкометалевого потоків незалежно один від одного, забезпечуючи відділення пухирців газу, що ростуть, на заданій стадії їх зростання. Для цього місткість забезпечена насосом для рідкого металу, металотракт якого сполучений з її нижньою частиною, а фурма зістикована з одним з гирл металотракту насоса і має канал, що служить для формування потоку розплаву і одночасно для введення рафінуючого газу через отвори, розташовані усередині цього каналу. Технічний результат: підвищення ефективності рафінування. UA 100399 C2 (12) UA 100399 C2 UA 100399 C2 5 10 15 20 25 30 35 40 45 50 55 60 Взаємопов'язана група винаходів належить до металургії, а також до ливарного виробництва, і може бути використана для рафінування розплавлених металів і сплавів газами. Відомо, що ефективність рафінування газами залежить від декількох параметрів: швидкості струменя рафінуючого газу, кількості і розмірів пухирців, що утворюються, довжини зони диспергування газу, інтенсивності перемішування розплаву, тривалості продування. Швидкість струменя рафінуючого газу, що витікає з фурми, і довжина зони його диспергування залежать, як правило, від тиску газів у фурмі, а кількість і розмір диспергованих пухирців - від діаметра сопла. Проте, ефективність впливу вказаних параметрів на перемішування значних мас розплаву, а, отже, на очищення його від шкідливих домішок - незначна. Відомий пристрій для продування газами рідких алюмінієвих сплавів (патент RU 2183684 від 21.06.1999, МПК С22В 21/06, 9/05), що реалізує спосіб рафінування шляхом отримання високощільного, дрібнодисперсного потоку пухирців газу при скороченні витрати останнього за рахунок збільшення об'єму і площі потоку газу в порівнянні з відомими. Розмір пухирців газу в діаметрі зменшується при цьому до 0,01 мм. При такій дисперсності газових пухирців і збільшенні загальної площі поверхні газ-метал ефективність рафінування зростає. Проте, як ми бачимо, суттєвим недоліком такого технічного рішення є відсутність інтенсивного перемішування металевого розплаву в місткості в процесі його обробки. Частина металу перемішується недостатньо або зовсім не перемішується, а тому і не піддається дії газу у всій своїй масі, з причини того, що газові пухирці, що виділилися, мають властивість зразу ж спливати, захоплюючи водень і неметалічні домішки на поверхню розплаву, перемішуючи тільки достатньо малий його об'єм, близький до місця інжекції газу. Тому неможливо отримати високоочищений від непотрібних включень і однорідний по складу розплав. Відомі способи рафінування алюмінію і його сплавів, коли збільшують дисперсність газових пухирців в розплавленому алюмінії і тим самим площу поверхні газ-метал за рахунок використання пристосувань, що швидко обертаються, для подачі диспергованого газу в розплав, встановлюваних в масі розплавленого алюмінію (патент US № 4784374, МПК С22В 21/06, 21/00), або за рахунок збільшення швидкості течії вживаного оброблювального газу (патент RU 2213794, МПК С22В 21/06). Проте, і ті, і інші не забезпечують бажаного очищення розплаву: в першому випадку, в основному, через виникаючу поверхневу турбулентність, а в другому - через нерівномірний розподіл газу по всій масі розплавленого металу в місткості. Найближчим способом до того, що заявляється, є спосіб обробки алюмінієвих сплавів (патент SU 1804121, МПК С22В 9/04), що включає введення інертного газу під шар розплаву в точці, розміщеній в периферійній зоні ванни місткості, відведення газу і відстоювання розплаву. Схема подачі і відведення інертного газу забезпечує круговий впорядкований рух розплаву в циліндровій місткості, завдяки зменшенню густини металу в зоні подачі під шар розплаву інертного газу, і за рахунок цього місцевому підвищенню рівня його, що призводить до виникнення хвилі розплаву, що переміщається у бік відведення газу, залучаючи до переміщення весь об'єм розплаву в місткості. Принциповою відмінністю цього способу є створення руху розплаву. У вказаному патенті металевий розплав приводять в рух виключно за рахунок енергії вдуваного газу. Змінюючи параметри струменя газу, дійсно можна регулювати швидкість потоку розплаву. Проте параметри циркуляції розплаву є похідними від параметрів струменя вдуваного газу, тому їх регулювання не є гарантією отримання оптимальної гідродинамічної ситуації в рідкометалевій ванні. Відомий пристрій для електромагнітного рафінування алюмінію і сплавів на його основі (патент RU 2240368, МПК С22В21/06). Пристрій, зокрема, містить газопилорозподільчий механізм і пристрій для створення обертального руху розплаву. Як пристрій для створення обертального руху розплаву використовується один або декілька багатофазних індукторів електромагнітного поля, що біжить, які охоплюють футеровану ємкість з розплавом частково або повністю. При підключенні котушок індуктора до змінної напруги в розплаві індукуються вихорові струми, магнітне поле яких, взаємодіючи з первинним магнітним полем, викликає зусилля в розплаві, що приводять його в обертальний рух. Недоліками такого пристрою є наступні. Обертання розплаву під дією магнітного поля, що біжить, викликає утворення вертикальних вихорів, швидкість в яких не повинна перевищувати 0,3 м/с, інакше відбувається порушення цілісності поверхні розплаву. При використанні індуктора магнітного поля, що біжить, товщина футерівки в зоні його розташування не повинна перевищувати 100 мм. Крім того, індуктор обов'язково повинен бути водоохолоджуваним, тому його застосування приводить до великих теплових втрат. Якщо електромагнітне перемішування використовує обертальне (кругове) розповсюдження магнітних полів, то поверхня розплаву спотворюється через обертання і велика частина потужності не може бути задіяною. Також, при обертальному русі перемішування розплавленого металу виявляється недостатнім. 1 UA 100399 C2 5 10 15 20 25 30 35 40 45 50 55 60 Відомий пристрій для дегазації розплавленого металу (US 5846479, МПК С22В 21/06), в якому обробці газом піддається потік розплаву, що рухається, і який по сукупності ознак прийнятий нами за прототип. Пристрій включає герметично закриту футеровану ємкість, яка має вікна, відповідно, для надходження потоку розплавленого металу і видачі обробленого розплаву, а також ряд сопел для вдування оброблювального газу, розміщених в бічних стінках уздовж лінії переміщення розплаву практично біля дна ємкості. В даному пристрої потрібно відзначити наступні недоліки. Оскільки перемішування потоку розплаву, що рухається, здійснюється пухирцями газу, що вдувається, а в даному пристрої потік утворюється гравітаційними силами і тому його швидкість не регулюється, а через створені умови невелика, то диспергування газових пухирців проводиться відомими методами, такими як підвищення тиску газу або збільшення швидкості потоку газу і, оскільки газові пухирці при цьому інтенсивно пронизують потік розплаву, то відбувається газовий барботаж, який порушує цілісність поверхні, що, як відомо, призводить до утворення шлаку. Потік розплаву, що витікає з ємкості, проходить через зону дегазації тільки один раз, внаслідок чого розплав буде очищений не в належному ступені. Весь процес дегазації розрахований на малі об'єми металу, що рафінується. Взаємопов'язана група винаходів, що заявляється, спрямована на ефективне рафінування значних мас розплаву шляхом рівномірного розподілу дрібнодисперсних пухирців газу по всій масі розплавленого металу в ємкості за рахунок управління процесом зростання пухирців шляхом незалежного регулювання параметрів газового і рідкометалевого потоків. Поставлена задача розв'язується наступним чином. В способі рафінування розплавлених металів і сплавів, який включає обробку розплаву щонайменше інертним газом, що подається під рівень розплаву в точці, розміщеній в периферійній зоні ванни, відведення газу і відстоювання розплаву, згідно з винаходом, в об'ємі рідкометалевої ванни створюють затоплений потік рідкого металу уздовж дна футерованої місткості, подають рафінуючий газ в цей потік і регулюють параметри газового і рідкометалевого потоків незалежно один від одного, забезпечуючи відділення пухирців газу, що ростуть, на заданій стадії їх зростання. Заявлений пристрій для рафінування рідких металів і сплавів, що включає футеровану ємкість для металевого розплаву і фурму для введення газу, занурену в зону, розташовану біля дна місткості, згідно з винаходом, в якому місткість забезпечена насосом для рідкого металу, металотракт насоса сполучений з її нижньою частиною, а фурма зістикована з одним із гирл металотракту насоса і має канал, що служить для формування горизонтального потоку розплаву і одночасно для введення рафінуючого газу через отвори, розташовані усередині цього каналу. Суть способу, що заявляється, полягає в наступному. Вказані ознаки способу, а саме: створення регульованого затопленого потоку розплаву уздовж дна футерованої місткості забезпечує диспергування газових пухирців до заданих розмірів і рівномірний їх розподіл в об'ємі ванни цим придонним потоком, який сприяє збільшенню часу спливання пухирців; незалежне регулювання параметрів струменя газу і потоку розплаву дозволяє перешкоджати зростанню пухирців і відділяти їх від фурми в той момент, коли вони досягають заданих розмірів. Суть пристрою, що заявляється, полягає в наступному. За допомогою насоса для рідких металів багато разів і безперервно прокачують розплав із заданою швидкістю і напрямом через фурму, яка формує потік розплаву в об'ємі уздовж дна футерованої ємкості, а оскільки фурма розміщена на початку потоку, то при встановленій швидкості (насос для рідких металів може забезпечити швидкість потоку у фурмі до декількох метрів в секунду при витраті до 15 кг/с і більше) потік, насичений дисперсними пухирцями практично рівномірно розподіляє їх у всій масі рідкого металу; канал усередині фурми, направляє потік розплаву уздовж дна місткості і одночасно є зоною формування пухирців вдуваного газу. Винахід пояснюється кресленням, де на фіг. 1 зображений розріз пристрою. Пристрій містить футерований тигель 1 з рідкометалевою ванною розплавленого металу 2, який має канал 3 зі встановленим на ньому насосом 4 для прокачування розплаву 2 і фурму 5 з соплами 6 і внутрішнім каналом 7 в місці контакту газ-метал, що складається з верхнього патрубка 8 для подачі газу через сопла 6 і нижнього патрубка 9 для формування потоку металу. Фурма 5 занурена в розплав 2 на початку потоку, в даному випадку на гирлі каналу 3. Рідкий метал циркулює по контуру: рідкометалева ванна 2 - канал 3 - насос для рідких металів 4 - нижній патрубок 9 фурми 5 - рідкометалева ванна 2. Стрілками 10 вказаний напрям руху потоку. 2 UA 100399 C2 5 10 15 20 25 30 35 40 45 Потік рідкого металу проходить уздовж отворів сопел 6 з швидкістю, при якій газові пухирці 11, що виділилися, потік відриває, ще до того, як вони встигнуть вирости до розмірів, відповідних коефіцієнту поверхневого натягу розплаву, і доставляє в об'єм розплаву. пухирці газу, якими насичений потік рідкого металу, переміщуючись уздовж дна тигля, одночасно спливають, рівномірно розподіляються в об'ємі і переміщуються до поверхні, виносячи водень і неметалічні домішки. Рафінування розплаву по пропонованому винаходу ведеться таким чином. В тигель 1 заливають рідкий алюмінієвий сплав 2 при температурі 730-750 °C, який одночасно заповнює канал 3 і насос 4 для рідких металів. На гирлі каналу 3 (в даному випадку це є початок потоку) встановлюють фурму 5 і подають рафінуючий газ, що надходить в рідкий метал через сопла 6 верхнього патрубка 8. Включають насос 4 для рідких металів, розплав надходить в канал 3 і виходить в рідкометалеву ванну 2 через нижній патрубок 9 фурми 5 в напрямі, що визначається каналом 7 і циркулює по напрямку, вказаному стрілками 10. При цьому потік рафінуючого газу, що надходить через сопла 6, спрямовують під кутом по відношенню до потоку розплаву рідкого металу, який надходить через патрубок 9 і тече по каналу 7 фурми 5. При масі розплаву в тиглі 600-700 кг і витраті рафінуючого газу 1-5 л/сек., витраті алюмінієвого розплаву при циркуляції 1-5 кг/сек. утворюються пухирці газу діаметром 0,1-1,0 мм. Процес рафінування триває 15-20 хвилин, потім проводиться відстоювання металу протягом 20 хвилин. Після цього протягом 1 години проводиться розливання рафінованого алюмінієвого сплаву в ливарні форми. Приклад конкретного застосування винаходу. В тигель 1 магнітодинамічної установки МДН-6 з насосом 4 заливають 600 кг алюмінієвого сплаву АК7 при температурі до 740 °C. На одне із гирл каналу 3 установки встановлюють фурму 5 таким чином, щоб канал 7 в зоне контакту газ-метал був спрямований в сторону центру тигля 1. Включають установку МДН-6 в режим насоса, при якому рідкий силумін із тигля 1 всмоктується через вільне гирло в канал 3 і далі через нижній патрубок 9 фурми 5 в напрямі каналу 7 надходить в рідкометалеву ванну. Таким чином, формується замкнений потік із швидкістю до 2 м/с. Подають аргон у верхній патрубок 8, який через сопла 6 під кутом у 90° надходить в сформований потік рідкого металу із швидкістю до 10 м/с. При цьому дисперсність пухирців аргону досягає 0,1-1,0 мм. Рафінували сплав протягом 15 хвилин, а потім відстоювали протягом 20 хвилин. Після цього були відлиті вакуумні проби і методом гідростатичного зважування цих зразків було доведено, що густина сплаву внаслідок дегазації зросла з 2,6 до 3 3 2,65 г/см , що відповідає вмісту водню 0,05 см /100 г металу (до рафінування 0,15 см /100 г металу). З врахуванням вищевказаного, внаслідок примусової конвекції, що створюється потоком розплаву, відбувається рівномірний розподіл пухирців аргону в об’ємі рідкометалевої ванни рафінованого розплаву. Реалізація винаходу продемонструвала, що за рахунок більш ефективного диспергування газу, рівномірного розподілу його пухирців в рідкометалевій ванні та зниження швидкості спливання пухирців газу зменшуються витрати аргону в 2-2,5 рази, час продувки великих мас рідкого розплаву зменшується в 1,5 рази, і на 2 % зростає густина сплаву. Таким чином, за рахунок незалежного регулювання параметрів газового і рідкометалевого потоків досягається більш ефективне диспергування пухирців газу, та їх рівномірний розподіл по всій масі розплавленого металу в ємкості шляхом керованої багаторазової циркуляції потоку розплаву, в якому знаходяться дисперговані газові пухирці. Також є змога рафінування значних мас розплаву. ФОРМУЛА ВИНАХОДУ 50 55 1. Спосіб рафінування розплавлених металів і їх сплавів, який включає обробку розплаву щонайменше інертним газом, який подають під рівень розплаву в периферійній зоні ванни, відведення газу і відстоювання розплаву, який відрізняється тим, що в об'ємі рідкометалевої ванни створюють затоплений потік рідкого металу уздовж дна футерованої місткості, подають рафінуючий газ в цей потік і регулюють параметри газового і рідкометалевого потоків незалежно один від одного, забезпечуючи відділення пухирців газу, що ростуть, на заданій стадії їх зростання. 2. Пристрій для рафінування розплавлених металів і їх сплавів, який включає футеровану місткість для металевого розплаву і фурму для подачі газу, занурену в зону, розташовану біля дна місткості, який відрізняється тим, що місткість забезпечена насосом для рідкого металу, металотракт якого сполучений з її нижньою частиною, а фурма зістикована з одним з гирл 3 UA 100399 C2 металотракту насоса і має канал, що служить для формування потоку розплаву і одночасно для введення рафінуючого газу через отвори, розташовані усередині цього каналу. Комп’ютерна верстка Шеверун Д.М. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and apparatus for refining molten metals and their alloys

Автори англійськоюFikssen Vladyslav Mykolaiovych, Dubodelov Viktor Ivanovych, Slazhniev Mykola Andriiovych

Назва патенту російськоюСпособ и устройство для рафинирования расплавленных металлов и их сплавов

Автори російськоюФикссен Владислав Николаевич, Дубоделов Виктор Иванович, Слажнев Николай Андреевич

МПК / Мітки

МПК: C22B 21/00, C21C 7/072, C22B 9/05

Мітки: металів, розплавлених, рафінування, сплавів, спосіб, пристрій

Код посилання

<a href="https://ua.patents.su/6-100399-sposib-i-pristrijj-dlya-rafinuvannya-rozplavlenikh-metaliv-i-kh-splaviv.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для рафінування розплавлених металів і їх сплавів</a>

Попередній патент: Аерозольний інгалятор

Наступний патент: Похідні спіроциклічних амідів

Випадковий патент: Спосіб трансплантації підшлункової залози