Пристрій для гідрозбивання окалини з внутрішньої поверхні нагрітих довгомірних нерухомих труб

Номер патенту: 105598

Опубліковано: 25.03.2016

Автори: Степаненко Олександр Миколайович, Угрюмов Юрій Дмитрович, Добряк Володимир Дмитрович

Формула / Реферат

1. Пристрій для гідрозбивання окалини з внутрішньої поверхні нагрітих довгомірних нерухомих труб, що містить гідравлічний трубопровід, оснащений форсункою і керованими опорами, виконаними кожна у вигляді чотириланкового механізму з опорним роликом, оснащеним привідним гідроциліндром, шток якого сполучений з поступальними ланками, а гідроциліндр закріплений на трубопроводі, який відрізняється тим, що трубопровід закріплений в привідному візку з можливістю вертикального переміщення.

2. Пристрій за п. 1, який відрізняється тим, що опорні ролики керованих опор, окрім першої від форсунки, виконані з можливістю підтримки трубопроводу за допомогою контакту з рейковим шляхом.

Текст

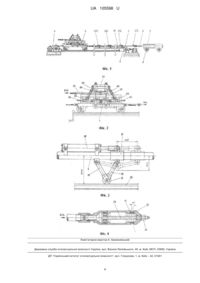

Реферат: Пристрій для гідрозбивання окалини з внутрішньої поверхні нагрітих довгомірних нерухомих труб містить гідравлічний трубопровід, оснащений форсункою і керованими опорами, виконаними кожна у вигляді чотириланкового механізму з опорним роликом, оснащеним привідним гідроциліндром, шток якого сполучений з поступальними ланками. Гідроциліндр закріплений на трубопроводі, який закріплений в привідному візку з можливістю вертикального переміщення. UA 105598 U (12) UA 105598 U UA 105598 U 5 10 15 20 25 30 35 40 Корисна модель належить до трубопрокатного виробництва, зокрема поліпшення якості внутрішньої поверхні чистових труб після нагріву в печі, і може бути використана на ділянці підігрівальної печі з крокуючими балками перед калібрувальними станами трубопрокатного агрегату з пілігримовими станами. Відомий пристрій для нанесення покриття на внутрішню поверхню труб, що містить штангу з розпилювачем на її кінці і підпружинені опори, закріплені на штанзі [А.С. СРСР № 1063475, В05В13/06, 1983, бюл. № 48]. Кожна підпружинена опора складається з трьох чотириланкових механізмів, розташованих під кутом 120° один до одного, а кожен чотириланковий механізм включає дві коливальні ланки, шарнірно сполучені одна з одною за допомогою осі, на яку надітий опорний ролик; підпружинений повзун і штангу, з якою коливальні ланки утворюють обертальні кінематичні пари, а повзун - поступальну пару. Відомий пристрій має істотні недоліки. Перед початком руху штанги всередину оброблюваної труби ролики опор штанги за рахунок дії пружин знаходяться на максимальному видаленні від осі штанги, що перевищує внутрішній радіус оброблюваної труби. При введенні штанги всередину труби кожен опорний ролик або коливальна ланка наносить удар по кромці труби і, якщо труба має високу температуру, як то при гідрозбиванні окалини, то виникають вм'ятини на кромці, що неприпустимо на майже готовій трубі. Другий недолік відомого пристрою полягає в тому, що підпружинені опори неточно центрують штангу по осі оброблюваної труби. Інакше кажучи, відбувається зсув осі штанги вниз від осі труби. Зсув буде тим більший, чим більша вага штанги і чим менша жорсткість пружин. Для гідрозбивання окалини з внутрішньої поверхні гарячої труби струменем води високого тиску такий зсув викличе різницю чистоти обробки вгорі і внизу труби, оскільки відомо, що ефект гідрозбивання обернено пропорціональний відстані від сопла до оброблюваної поверхні. Найбільш близьким до пристрою, що заявляється, по технічній суті і результату, що досягається, є пристрій для гідрозбивання окалини з нагрітих трубних заготовок, що містить закриту камеру і сопло, пов'язане з камерою трубопроводом, який складається з двох частин з можливістю переміщення однієї з них по відношенню до іншої. При цьому зовнішня частина трубопроводу спирається на опору, встановлену перед входом в заготівку, і утворює консоль, що змінюється по довжині, всередині заготівки по ходу обробки [А.С. СРСР № 1424899, В21В45/04, 1988, бюл. № 35]. Суттєвими ознаками прототипу, які збігаються з суттєвими ознаками корисної моделі, є гідравлічний трубопровід, оснащений форсункою і керованими опорами, виконаними кожна у вигляді чотириланкового механізму з опорним роликом, оснащеного привідним гідроциліндром, шток якого сполучений з поступальними ланками, а гідроциліндр закріплений на трубопроводі. Недоліками даного пристрою є наступне. По-перше, його сфера застосування обмежена довжиною консолі, прогин якої зростає у міру збільшення довжини оброблюваного виробу. Діапазон довжин трубних заготовок, оброблюваних за допомогою консолі, не перевищує 5 м, а відношення довжини L до внутрішнього діаметра dв н знаходиться в межах 10 20. Для обробки внутрішньої dв н 40 113, а довжина досягає 13,3 м, консольний dв н гідравлічний трубопровід непридатний, оскільки прогин кінця консолі значно перевищить внутрішній радіус оброблюваної труби. По-друге, недоліком цього пристрою є необхідність поворотного холостого ходу обробленої труби при нерухомому трубопроводі. Це вимагає значного часу у разі довгомірної труби, знижує пропускну спроможність, тобто продуктивність установки. В основу корисної моделі поставлено задачу удосконалення пристрою для гідрозбивання окалини з внутрішньої поверхні нагрітих довгомірних нерухомих труб шляхом оснащення гідравлічного трубопроводу опорами, керованими від гідроциліндрів, і заміни нерухомого гідравлічного трубопроводу (при рухомій оброблюваній трубі), оснащеного керованими опорами і форсункою, на рухомий у напрямі осі оброблюваної труби гідравлічний трубопровід (при нерухомій оброблюваній трубі), оснащений тими ж опорами і форсункою, що дозволяє сумістити в часі холостий (зворотний) хід гідравлічного трубопроводу після закінчення гідрозбивання окалини і переміщення обробленої труби у напрямі технологічного потоку, що забезпечує підвищення продуктивності пристрою і розширення його технологічних можливостей. поверхні довгомірних труб, у яких 45 50 55 1 UA 105598 U 5 10 15 20 25 30 35 40 45 50 55 60 Поставлена задача вирішується тим, що у пристрої для гідрозбивання окалини з внутрішньої поверхні нагрітих довгомірних нерухомих труб, що містить гідравлічний трубопровід, оснащений форсункою і керованими опорами, виконаними кожна у вигляді чотириланкового механізму з опорним роликом, оснащеним привідним гідроциліндром, шток якого сполучений з поступальними ланками, а гідроциліндр закріплений на трубопроводі, відповідно до корисної моделі, трубопровід закріплений в привідному візку з можливістю вертикального переміщення. Опорні ролики керованих опор, окрім першої від форсунки, виконані з можливістю підтримки трубопроводу за допомогою контакту з рейковим шляхом. Причинно-наслідковий зв'язок між сукупністю ознак корисної моделі і технічним результатом полягає в наступному. Оснащення гідравлічного трубопроводу керованими опорами дозволяє мати опори для тієї частини трубопроводу, яка знаходиться всередині оброблюваної труби. Таким чином, заявлений пристрій розширює діапазон довжин оброблюваних труб за рахунок зменшення прогину гідравлічного трубопроводу і покращує якість збивання окалини як за рахунок рівновіддалення форсунки від стінки оброблюваної труби, так і за рахунок рівності кутів падіння струменя на верхню і нижню частини стінки труби. Крім цього, переміщення гідравлічного трубопроводу, оснащеного форсункою і керованими опорами при нерухомій оброблюваній трубі, дозволяє скоротити час циклу обробки труби приблизно на одну третину (~30 %) в порівнянні з прототипом, також виключається сама фаза і відповідно час повернення труби в початкове положення. Привідний візок здійснює робочий і холостий (поворотний) хід гідравлічного трубопроводу, а опорні ролики керованих опор, перекочуючись по рейковому шляху або по внутрішній поверхні оброблюваної труби, підтримують трубопровід і форсунку на рівні осі оброблюваної труби. Крім цього, можливість зміни висоти точок закріплення гідравлічного трубопроводу у візку, а також можливість зміни відстані опорних роликів до осі трубопроводу дозволяє настроювати трубопровід і форсунку на різні діаметри оброблюваних труб. Таким чином, заявлений пристрій збільшує пропускну спроможність (продуктивність) пристрою за рахунок скорочення часу циклу обробки труби, внаслідок чого скорочуються також тепловтрати оброблюваної труби. Пристрій для гідрозбивання окалини з внутрішньої поверхні нагрітих довгомірних нерухомих труб пояснюється кресленнями, де: на фіг. 1 показана схема пристрою для гідрозбивання окалини з внутрішньої поверхні довгомірних нерухомих труб (вигляд збоку); на фіг. 2 - привідний візок (вигляд збоку); на фіг. 3 - керована опора гідравлічного трубопроводу (вигляд збоку); на фіг. 4 - форсунка в подовжньому розрізі. Пристрій містить гідравлічний трубопровід 1, оснащений форсункою 2 і керованими опорами 3(1), 3(2), 3(3) і 3(4), привідний візок 4 із закріпленим в ньому трубопроводом 1, лебідку 5 і натяжну станцію 6. Оброблювана труба 7 розташована на роликах 8 рольганга. Опорні ролики 9 (фіг. 3) керованих опор 3 (фіг. 1) контактують з рейковим шляхом 10. Форсунка 2 містить два кільця 11 і 12 (фіг.4), що утворюють кругове щілинне сопло. За відсутності високого тиску води у форсунці ширина щілини дорівнює нулю (щілина закрита) за рахунок розтягування полого стрижня 13 від затягування гайки 14. Кожна керована опора 3 (фіг. 3) є чотириланковим механізмом, який складається з коливальних ланок 15, 16, поступальної ланки 17 (повзуна) з привідним гідроциліндром 18. Коливальні ланки 15, 16 одними кінцями сполучені одна з одною за допомогою осі, на яку надітий опорний ролик 9, а іншими: ланка 15 - з "нерухомою" ланкою 1, а ланка 16 - з рухомим повзуном 17. Привідний візок 4 містить дві направляючі букси 20, жорстко зв'язані одна з одною і закріплені в рамі візка 4. У букси входять дві штанги, жорстко сполучені одна з одною у верхній частині траверсою 21, а в нижній частині в них закріплений гідравлічний трубопровід 1, виконані з можливістю осьового переміщення. Траверса 21 разом з штангами і трубопроводом 1 може змінювати висоту за рахунок шарнірних ланок 22, що сполучають траверсу 21 з повзунами 23. Останні можуть синхронно зближуватися або віддалятися один від одного в циліндрових направляючих при обертанні гвинтів 24. Для усунення перекосів штанг в буксах 20 в ланки 22 вбудовані різьбові стягування. Подача води високого тиску від насосно-акумуляторної станції до гідравлічного трубопроводу 1 і форсунки 2 здійснюється через гнучкий трубопровід, трубу 25 і телескопічне з'єднання "труба в трубі". Заявлений пристрій працює наступним чином. У вихідному стані, показаному на фіг. 1, візок 4 знаходиться в крайньому лівому положенні. Опорний ролик керованої опори 3(1) притиснутий до трубопроводу 1 за рахунок висунутого штока привідного гідроциліндра 18 (фіг. 3). Опорні ролики решти керованих опор контактують з рейковим шляхом 10 і передають на нього частину ваги трубопроводу, запобігаючи його 2 UA 105598 U 5 10 15 20 25 30 35 прогину. При вступі на позицію обробки чергової труби 7 дається команда на включення електродвигуна лебідки 5 і візок 4 починає рух у бік оброблюваної труби 7. Одночасно або з деякою витримкою часу, залежною від відстані від форсунки 2 до торця труби 7, включається подача води високого тиску в гідравлічний трубопровід 1 і форсунку 2. Між кільцями 11 і 12 форсунок розкривається зазор величиною 0,10,15 мм і починає витікати тонкий круговий струмінь конічної форми з кутом конуса 2α=150°. При вході струменя в трубу починається гідрозбивання окалини з її внутрішньої поверхні. Цей же струмінь переміщує перед собою збиту окалину і відпрацьовану воду. Доцільно при цьому додати трубі нахил 1-3° у бік руху води. Як тільки опорний ролик першої опори 3(1) порівняється з торцем труби 7, включається привідний гідроциліндр 18 цієї опори на втягування штока і опорний ролик 9 відходить від трубопроводу 1 до зіткнення з внутрішньою поверхнею оброблюваної труби, що служить сигналом для замикання привідного гідроциліндра 18. Гідравлічний трубопровід отримує першу опору всередині оброблюваної труби. Поява цієї опори служить сигналом для спрацьовування привідного гідроциліндра другої опори 3(2). Шток його висувається, внаслідок чого опорний ролик другої опори займає мінімальну відстань від гідравлічного трубопроводу 1. У такому положенні опора 3(2) безперешкодно входить всередину оброблюваної труби 7 і відразу дається команда на втягування штока гідроциліндра, внаслідок чого опорний ролик відходить від гідравлічного трубопроводу 1 до зіткнення з внутрішньою поверхнею оброблюваної труби. Гідравлічний трубопровід 1 отримує другу опору всередині оброблюваної труби 7. Аналогічно спрацьовують наступні опори по ходу руху трубопроводу 1. Як тільки форсунка 2 доходить до заднього торця оброблюваної труби 7, лебідка зупиняє візок 4, відключається подача води високого тиску в гідравлічний трубопровід 1. Далі лебідка реверсує і візок 4 починає рух у зворотному напрямі. Одночасно оброблена труба покидає позицію обробки. При поворотному русі візка 4 і гідравлічного трубопроводу 1 в кожній з керованих опор 3(4), 3(3) і 3(2) на підході до рейкового шляху 10 спрацьовує привідний гідроциліндр 18 на втягування штока, внаслідок чого опорний ролик вступає в контакт з рейковим шляхом 10, передаючи на нього частину ваги трубопроводу 1. Гідроциліндр 18 опор 3(1), на відміну від решти опор, включається на висунення штока в той момент, коли опорний ролик опори 3(2) вступає в контакт з рейковим шляхом 10. Досягши початкового лівого положення, візок зупиняється. Пристрій готовий до обробки наступної труби. При переході на обробку труб іншого діаметра проводиться підйом або опускання траверси 20 (фіг. 2) разом з штангами і закріпленим в них гідравлічним трубопроводом 1 за допомогою обертання одного або двох гвинтів 24. Одночасно опорні ролики опор 3(2), 3(3), 3(4) або опускаються (при підйомі трубопроводу 1), або піднімаються (при опусканні трубопроводу 1) за рахунок апаратури пропорційного управління привідними гідроциліндрами 18. Таким чином пристрій для гідрозбивання окалини з внутрішньої поверхні нагрітих довгомірних нерухомих труб дозволяє забезпечити підвищення продуктивності пристрою, розширення його технологічних можливостей і покращує якість збивання окалини. 40 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 45 50 1. Пристрій для гідрозбивання окалини з внутрішньої поверхні нагрітих довгомірних нерухомих труб, що містить гідравлічний трубопровід, оснащений форсункою і керованими опорами, виконаними кожна у вигляді чотириланкового механізму з опорним роликом, оснащеним привідним гідроциліндром, шток якого сполучений з поступальними ланками, а гідроциліндр закріплений на трубопроводі, який відрізняється тим, що трубопровід закріплений в привідному візку з можливістю вертикального переміщення. 2. Пристрій за п. 1, який відрізняється тим, що опорні ролики керованих опор, окрім першої від форсунки, виконані з можливістю підтримки трубопроводу за допомогою контакту з рейковим шляхом. 3 UA 105598 U Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for hydraulic descaling from inner surfaces of heated still lengthy pipes

Автори англійськоюStepanenko Oleksandr Mykolayovych, Dobriak Volodymyr Dmytrovych, Ugryumov Yurii Dmytrovych

Назва патенту російськоюУстройство для гидрозбивання окалины с внутренней поверхности нагретых длинномерных недвижимых труб

Автори російськоюСтепаненко Александр Николаевич, Добряк Владимир Дмитриевич, Угрюмов Юрий Дмитриевич

МПК / Мітки

МПК: B21B 45/04

Мітки: гідрозбивання, труб, пристрій, внутрішньої, поверхні, нагрітих, довгомірних, окалини, нерухомих

Код посилання

<a href="https://ua.patents.su/6-105598-pristrijj-dlya-gidrozbivannya-okalini-z-vnutrishno-poverkhni-nagritikh-dovgomirnikh-nerukhomikh-trub.html" target="_blank" rel="follow" title="База патентів України">Пристрій для гідрозбивання окалини з внутрішньої поверхні нагрітих довгомірних нерухомих труб</a>

Попередній патент: Універсальна автоматизована інформаційна система

Наступний патент: Електричний провід для бортової мережі

Випадковий патент: Робочий орган роторного траншейного екскаватора