Спосіб одержання легованої конструкційної сталі

Номер патенту: 106389

Опубліковано: 25.04.2016

Автори: Кореньков Євген Вікторович, Панченко Олександр Іванович, Партатус Олександр Степанович, Шибеко Павло Анатолійович, Старшиков Роман Володимирович, Мосієвич Максим Сергійович

Формула / Реферат

1. Спосіб одержання легованої конструкційної сталі, який включає початкову завалку та підвалку металошихти і шлакоутворюючих до електричної печі, їх нагрівання і розплавлення, проведення окислювального рафінування металу до заданої температури з подачею газоподібного кисню, випуск напівпродукту в ківш і подальше доведення сталі за хімічним складом і температурі випуску на агрегаті "піч-ковш", який відрізняється тим, що додатково до складу шихти вводять брикетований пил газоочисток виробництва нержавіючих нікельвмісних сталей в кількості 15-50 кг на тонну сталі, причому брикетований пил газоочисток виробництва нержавіючих нікельвмісних сталей завантажують у піч після розплавлення початкової завалки шихти.

2. Спосіб одержання легованої конструкційної сталі за п. 1, який відрізняється тим, що вводять брикетований пил газоочисток виробництва нержавіючих нікельвмісних сталей з фракцією 50-150 мм.

Текст

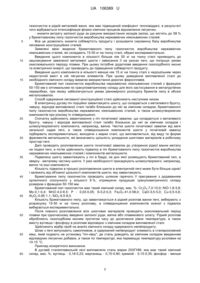

Реферат: Спосіб одержання легованої конструкційної сталі включає початкову завалку та підвалку металошихти і шлакоутворюючих до електричної печі, їх нагрівання і розплавлення, проведення окислювального рафінування металу до заданої температури з подачею газоподібного кисню, випуск напівпродукту в ківш і подальше доведення сталі за хімічним складом і температурі випуску на агрегаті "піч-ковш". Додатково до складу шихти вводять брикетований пил газоочисток виробництва нержавіючих нікельвмісних сталей в кількості 1550 кг на тонну сталі. Брикетований пил газоочисток виробництва нержавіючих нікельвмісних сталей завантажують у піч після розплавлення початкової завалки шихти. UA 106389 U (12) UA 106389 U UA 106389 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі чорної металургії, зокрема до електросталеплавильного виробництва, і може бути використана при одержанні конструкційних сталей, легованих хромом, нікелем, молібденом при одночасній утилізації відходів електросталеплавильного виробництва. Найбільш близьким до способу, який заявляється, по технічній суті і результату, що досягається, є спосіб одержання легованої конструкційної сталі, який включає початкову завалку та підвалку металошихти і шлакоутворюючих до електричної печі, їх нагрівання і розплавлення, проведення окислювального рафінування металу до заданої температури з подачею газоподібного кисню, випуск напівпродукту в ківш і подальше доведення сталі за хімічним складом і температурі випуску на агрегаті "піч-ковш" [див. Технологическая инструкция по производству конструкционных сталей ТИ 143-С-О, 2004 р., Публичное акционерное общество "Электрометаллургический завод "Днепроспецсталь" им. А.Н. Кузьмина", м. Запоріжжя]. У відомому способі одержання легованої конструкційної сталі у складі шихти частково використовують металеві відходи, за складом аналогічні або близькі до виплавленої сталі, а основне легування металу і доведення сталі до заданого складу здійснюють тільки за рахунок введення легуючих елементів у вигляді відповідних феросплавів. Це приводить до підвищеної витрати легуючих присадок, здорожує процес, підвищує собівартість продукту, а також знижує технологічні можливості технології виробництва, пов'язані з обмеженням сировинної бази шихтових матеріалів. Крім цього, використання великої кількості залізної руди як джерела оксидів заліза на етапі окислювального періоду плавки пов'язане з додатковими транспортними витратами, що також в цілому призводить до збільшення собівартості продукту. В основу корисної моделі поставлена задача вдосконалення способу одержання легованої конструкційної сталі шляхом введення нових шихтових матеріалів і нових режимів проведення процесу плавлення шихти, що дозволяє забезпечити додаткове легування сталі елементами, відновленими з відходів електросталеплавильного виробництва, а саме пилу газоочисток виробництва нержавіючих нікельвмісних сталей безпосередньо в сталеплавильній ванні без збільшення енергетичних витрат, що дозволить знизити собівартість продукту, а також розширити сировинну базу технології одержання легованих конструкційних сталей. Поставлена задача вирішується тим, що у відомому способі одержання легованої конструкційної сталі, який включає початкову завалку та підвалку металошихти і шлакоутворюючих до електричної печі, їх нагрівання і розплавлення, проведення окислювального періоду плавки до заданої температури металу з подачею газоподібного кисню, випуск напівпродукту в ківш і подальше доведення сталі за хімічним складом і температурі випуску на агрегаті "піч-ківш", згідно з корисною моделлю, додатково до складу шихти вводять брикетований пил газоочисток виробництва нержавіючих нікельвмісних сталей в кількості 1550 кг на тонну сталі, причому брикетований пил газоочисток виробництва нержавіючих нікельвмісних сталей завантажують у піч після розплавлення початкової завалки шихти. Новим також є те, що вводять брикетований пил газоочисток виробництва нержавіючих нікельвмісних сталей з фракцією 50-150 мм. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, та технічним результатом полягає в тому, що: - додаткове введення в шихтові матеріали відходів сталеплавильного виробництва у вигляді брикетованої пилу газоочисток виробництва нержавіючих нікельвмісних сталей в кількості 1550 кг на тонну сталі; - введення брикетованого пилу газоочисток в рідку ванну печі після розплавлення початкової завалки; - а також вибір оптимальної фракції введеного брикетованого пилу газоочисток виробництва нержавіючих нікельвмісних сталей, рівної 50-150 мм, в сукупності з відомими суттєвими ознаками способу одержання легованої конструкційної сталі дозволить здійснити більш повне легування сталі елементами безпосередньо у ванні електричної печі з відходів електросталеплавильного виробництва і при цьому максимально збільшити в сталі частку легуючих, які надходять в сталь відновленням елементів з відповідних оксидів, що дозволить до мінімуму знизити кількість легуючих добавок, які вводяться у вигляді феросплавів; - забезпечити підтримання протягом усього плавлення шихти екранування електричних дуг від прямого випромінювання на футеровку печі, що гарантує стабільність електричних і теплових режимів процесів плавки, забезпечити більш повне відновлення легуючих елементів з відходів електросталеплавильного виробництва за рахунок розплавлення брикетованого пилу 1 UA 106389 U 5 10 15 20 25 30 35 40 45 50 55 60 газоочисток в рідкій металевій ванні, яка має підвищений коефіцієнт тепловіддачі, в результаті чого відбувається інтенсифікація фізико-хімічних процесів відновлення легуючих, - знизити витрату залізної руди за рахунок використання оксидів заліза, що містять до 58 % у брикетованому пилу газоочисток виробництва нержавіючих нікельвмісних сталей. Все це дозволить знизити собівартість продукту і розширити сировинну базу виробництва легованих конструкційних сталей. Заявлені межі ведення брикетованого пилу газоочисток виробництва нержавіючих нікельвмісних сталей, які складають 15-50 кг на тонну сталі, обрані експериментально. Введення цього компонента в кількості більше ніж 50 кг на тонну сталі призводить до зашлакування заваленої металевої шихти і зависання її на укосах печі, що погіршує умови окислювального періоду плавки. При цьому потрібне додаткове введення газоподібного кисню та електричної енергії, що призводить до підвищення собівартості продукту. Введення цього компонента в кількості менше ніж 15 кг на тонну сталі є недоцільним через недостатній вміст в ній легуючих елементів. При цьому доведення виплавленої сталі до необхідного хімічного складу вимагає використання дорогих феросплавів. Брикетований пил газоочисток виробництва нержавіючих нікельвмісних сталей з фракцією 50-150 мм є оптимальним по гранулометричному складу для його застосування в металургійних переробках, при якому забезпечуються умови рівномірного розподілу брикетів пилу в обсязі металозавалок. Спосіб одержання легованої конструкційної сталі здійснюють наступним чином. В електричну дугову піч порційно завантажують шихту, що складається з металевого брухту, чавуну, відходів виплавленої сталі та/або близькою до неї за хімічним складом, брикетованого пилу газоочисток виробництва нержавіючих нікельвмісних сталей, а також шлакоутворюючих компонентів при різному їх співвідношенні. Спочатку здійснюють завантаження у піч початкової завалки, що складається з металевого брухту, чавуну і відходів виплавленої сталі та/або близькою до неї за хімічним складом і шлакоутворюючого компонента, наприклад, вапна. Частка шихти початкової завалки від ваги загальної садки печі, а також співвідношення компонентів шихти у початковій завалці підбирають експериментально, виходячи з марки сталі, що виплавляється, від виду та форми фрагментів металошихти, які визначають щільність укладання шихтових матеріалів в робочому просторі печі. Далі проводять розплавлення шихти початкової завалки до утворення рідкої ванни металу на подині печі, а потім здійснюють підвалку в піч брикетованого пилу газоочисток виробництва нержавіючих нікельвмісних сталей і компонентів металошихти. Підвалену шихту завантажують у піч в бадді, на дно якої розміщують брикетований пил, а зверху - металеву частину шихти. У разі необхідності присаджують шлакоутворюючі, наприклад, вапно та інші компоненти. Кількість підвалок в процесі розплавлення шихти в електричній печі може бути більше однієї і залежить від об'ємної щільності компонентів шихти, яку завантажують. Брикетування пилу газоочисток проводять шляхом гарячого її пресування з додаванням органічного сполучного у кількості 6 %, отримуючи продукцію гранулометричного складу розміром з фракцією 50-150 мм. Брикетований пил газоочисток має такий хімічний склад, мас. %: Сr2О3-7,0-10,0; NiO-1,8-3,8; Mo-0,1-0,4; MnO-4,0-8,5; Р - 0,03-0,05; S-0,2-0,3; Fe2O3-41,0-58,0; CaO-3,5-5,0; Cu-0,5-0,6; Al2O3-0,95-1,1; SiO2-6,5-8,0. Кількість брикетованого пилу, що завантажується в рідкий розплав ванни печі, вибирають з розрахунку 15-50 кг на тонну розплаву, а співвідношення компонентів кожної з підвалок вибирається експериментально. Після повного розплавлення всіх шихтових матеріалів проводять окислювальний період плавки при одночасному введенні залізної руди, вапна або плавикового шпату. Рідкий розплав обробляють газоподібним киснем протягом часу до досягнення рівня температури, а також вмісту вуглецю і фосфору в розплаві відповідно з хімічним складом виплавленої сталі. Здійснюють відбір проб на аналіз хімічного складу одержаного напівпродукту. Шлак з печі випускають самопливом, а одержаний напівпродукт зливають в сталерозливний ківш, який подають на установку "піч-ківш", де сталь доводять за хімічним складом введенням відповідних легуючих добавок, а також по температурі, яка перевищує температуру розливки на 10-15 °C. Приклад конкретного виконання. В дуговій сталеплавильній печі виплавляли сталь марки 20ХГНМ, яка має такий хімічний склад, мас. %: вуглець - 0,18-0,23; марганець - 0,70-0,90; кремній - 0,15-0,35; фосфор - менше 2 UA 106389 U 5 10 15 20 25 30 ніж 0,020; сірка - менше ніж 0,020; хром - 0,40-0,60; нікель - 0,40-0,70; мідь - менше ніж 0,25; молібден -0,20-0,25; алюміній - 0,020-0,035; залізо - залишок. Використана шихта складалася з 30 т. сталевого брухту ЗА, який являє собою відходи вуглецевих сталей, 6 тонн чавуну, 1 тонни брикетів пилу газоочисток і 32 тонн відходів сталі, яка виплавляється. Проводили початкову завалку шихти в піч за допомогою завалочного кошика. Для початкової завалки брали такий склад компонентів: 6 тонн чавуну та 32 тонни відходів сталі, яка виплавляється. Після часткового розплавлення початкової завалки при утворенні ванни рідкого металу в подині печі здійснювали першу підвалку шихти в піч, яка складається з 1 тонни брикетованого пилу газоочисток, який становить 15,0 кг/т рідкої сталі, яку укладають на дно бадді, і 15 тонн сталевого брухту, покладеного на брикети. Здійснювали повне розплавлення підваленої шихти. Потім проводили другу підвалку шихти, яка складається з 15 тонн сталевого брухту і вапна, взятої в кількості 15 кг/т рідкої сталі. Наприкінці розплавлення другої підвалки шихти ванну 3 рідкого металу продували киснем при витраті 1200 м /год. до досягнення вмісту вуглецю і фосфору в напівпродукті, рівному 0,12 % і 0,010 %, відповідно, і температури металу, рівної 1650 °C. У процесі проведення окислювального періоду вводили необхідну кількість залізної руди та вапна. Проводили відбір проби металу напівпродукту на аналіз хімічного складу, а потім проводили випуск шлаку з печі самопливом. Рідкий метал напівпродукту зливали в сталерозливних ковш, який подавали на установку "піч-ковш". Доведення стали за хімічним складом на установці "піч-ковш" проводили введенням металевого нікелю в кількості 118 кг., феромолібдену в кількості 163 кг і ферохрому в кількості 140 кг. Кількість зазначених легуючих добавок розраховували, виходячи зі змісту легуючих елементів у складі виплавленого напівпродукту. Додатково був проведений ряд плавок з урахуванням введення до складу шихти брикетованого пилу газоочисток виробництва нержавіючих нікельвмісних сталей в кількостях, рівних граничним і позамежним заявленим значенням. Витрата легуючих добавок і техніко-економічні показники за всіма плавкам подані в таблиці. Таблиця Номер плавки за прототипом 1 2 3 4 5 35 40 Витрата Витрата брикетованого залізної пилу, кг/т руди, кг/т Витрата легуючих Витрата Зниження добавок електроенергії, собівартості нікель феромолібден, продукту, метал., кВт. год./т кг/т грн./т кг/т 1400 135 165 640 13,5 15,0 32,5 50,0 60,0 1200 900 600 300 120 118 97 77 75 165 163 161 159 160 642 636 643 638 672 -29,7 -56,7 -126,4 -191,2 -115,4 Аналіз результатів техніко-економічних показників процесу виплавки легованої конструкційної сталі показав, що використання брикетованого пилу газоочисток у складі шихти в межах 1550 кг/т при виплавці легованих конструкційних сталей забезпечує зниження собівартості 1 т сталі на 0,82,9 % (у порівнянні з прототипом). Використання як джерела легуючих елементів, що містяться в пилоподібних продуктах газоочисток виробництва нікельвмісних нержавіючих сталей, дозволить залучити в оборот невикористані відходи, а також значно поліпшити екологічну обстановку в регіоні. У способі отримання легованої конструкційної сталі, що заявляється, використовується обладнання вітчизняного виробництва, а також відомі матеріали і технології, які підтверджують промислову придатність заявленого способу. 45 3 UA 106389 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 1. Спосіб одержання легованої конструкційної сталі, який включає початкову завалку та підвалку металошихти і шлакоутворюючих до електричної печі, їх нагрівання і розплавлення, проведення окислювального рафінування металу до заданої температури з подачею газоподібного кисню, випуск напівпродукту в ківш і подальше доведення сталі за хімічним складом і температурі випуску на агрегаті "піч-ковш", який відрізняється тим, що додатково до складу шихти вводять брикетований пил газоочисток виробництва нержавіючих нікельвмісних сталей в кількості 15-50 кг на тонну сталі, причому брикетований пил газоочисток виробництва нержавіючих нікельвмісних сталей завантажують у піч після розплавлення початкової завалки шихти. 2. Спосіб одержання легованої конструкційної сталі за п. 1, який відрізняється тим, що вводять брикетований пил газоочисток виробництва нержавіючих нікельвмісних сталей з фракцією 50150 мм. 15 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing alloyed structural steel

Автори англійськоюPanchenko Oleksandr Ivanovych, Shybeko Pavlo Anatoliioevych, Mosiievych Maksym Serhiiovych, Starshykov Roman Volodymyrovych, Korenkov Yevhen Viktorovych, Partatus Oleksandr Stepanovych

Назва патенту російськоюСпособ получения легированной конструкционной стали

Автори російськоюПанченко Александр Иванович, Шибеко Павел Анатольевич, Мосиевич Максим Сергеевич, Старшиков Роман Владимирович, Кореньков Евгений Викторович, Партатус Александр Степанович

МПК / Мітки

МПК: C21C 5/52

Мітки: конструкційної, одержання, спосіб, сталі, легованої

Код посилання

<a href="https://ua.patents.su/6-106389-sposib-oderzhannya-legovano-konstrukcijjno-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання легованої конструкційної сталі</a>

Попередній патент: Спосіб профілактики й корекції печінково-клітинної недостатності в робітників виробництва хімічних речовин

Наступний патент: Кран-штабелер з лінійним приводом

Випадковий патент: Флюсова підкладка для одностороннього зварювання