Склад для борування сталевих виробів

Номер патенту: 117775

Опубліковано: 10.07.2017

Автори: Акімов Олег Вікторович, Костик Вікторія Олегівна, Костик Катерина Олександрівна

Формула / Реферат

Склад для борування сталевих виробів, що містить аморфний бор і тетрафтороборат калію, який відрізняється тим, що він додатково містить нітрид бору і доломіт, при наступному співвідношенні компонентів, мас. %:

аморфний бор

65-85

тетрафтороборат калію

5-10

нітрид бору

5-20

доломіт

5-15.

Текст

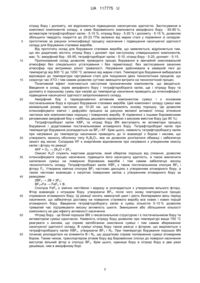

Реферат: Склад для борування сталевих виробів містить аморфний бор, тетрафтороборат калію, нітрид бору і доломіт, при наступному співвідношенні компонентів, мас. %: аморфний бор 65-85 тетрафтороборат калію 5-10 нітрид бору 5-20 доломіт 5-15. UA 117775 U (54) СКЛАД ДЛЯ БОРУВАННЯ СТАЛЕВИХ ВИРОБІВ UA 117775 U UA 117775 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до металургії, а саме до хіміко-термічної обробки (ХТО), зокрема до процесу дифузійного насичення сталевих виробів бором, і може бути використана в багатьох галузях машинобудування для підвищення терміну служби деталей оснащення, експлуатаційних властивостей поверхневих дифузійних шарів інструментів, штампувального і пресового обладнання, різних сопел, мундштуків і насадок. Відомий склад "Порошкообразный состав для борирования стальных изделий", що містить наступні компоненти в мас. %: карбід бору - 45-65; фтористий натрій - 4-7; залізна окалина - 2025; графіт - 4-8; доломіт - 7-15. Доломіт MgCО3·CaCО3 вводять до складу для інтенсифікації процесу насичення і підвищення його насичуючої здатності в процесі експлуатації [1]. Недоліком відомого складу є недостатня здатність насичування бором поверхні стальних виробів, а також обов'язкова герметизація контейнера, довга тривалість процесу насичення (більше 8 годин). Додаткова операція герметизації і розгерметизації контейнера ускладнює і подовжує за часом технологічний процес, що призводить до додаткових витрат. Відомий "Склад для борування сталевих виробів", що містить карбід бору, карбонат натрію, деревновугільний карбюризатор, фторид натрію та відпрацьований боризатор в наступній кількості, мас. %: карбід бору - 5-20 фторид натрію - 1-2 карбонат натрію - 2-3 деревновугільний карбюризатор - 5-10, відпрацьований боризатор - решта. До складу відпрацьованого боризатору входять окисли натрію, окисли бору, бор аморфний, вуглецеві сполуки (графіт, сажа, C8, фулереноподібні структури). Склад відомої суміші поміщають в контейнер разом з деталями, герметизують. Запакований контейнер поміщають в нагріту до робочої температури (950±10 °C) піч та витримують 4,5 години. В результаті обробки на поверхні сталі 45 отримують боридний шар товщиною 150-170 мкм і мікротвердістю 12-17 ГПа [2]. Недоліком даного складу є недостатня поверхнева твердість (12-17 ГПа), що не дозволяє одержати достатньо зносостійкий шар на сталевих виробах. Окрім цього, недоліком цього складу насичення є поява локальних накопичень сажі на поверхні деталі, що погіршує якість поверхні та плямистість, яка з'являється при відділенні обмазки в воду при гартуванні. Обов'язкова герметизація контейнера ускладнює і подовжує за часом технологічний процес борування (більше 4,5 годин). Найбільш близьким до заявляемого по технічній суті і призначенню є "Состав для борирования изделий", що містить оксид алюмінію, аморфний бор, тетрафтороборат калію та моноборид нікелю при наступному співвідношенні компонентів, мас. %: моноборид нікелю - 2040, оксид алюмінію - 45-72, аморфний бор - 5-10, тетрафтороборат калію - 3-5. Процес борування жаростійких сплавів з використанням відомого складу проводять в контейнерах, які герметизують плавким затвором при 800-950 °C впродовж 4-8 годин. В результаті обробки на поверхні жаростійкого сплаву ХН78Т отримують боридний шар товщиною 40-120 мкм і мікротвердістю поверхні 5,7-13,2 ГПа [3]. Основним і суттєвим недоліком складу-прототипу є недостатня насичуюча здатність бором поверхні виробів при досить тривалому процесі насичення (до 8 годин), а також обов'язкова герметизація контейнера. Додаткова операція герметизації і розгерметизації контейнера ускладнює і подовжує за часом технологічний процес, що призводить до додаткових витрат. Окрім цього, недоліком цього складу насичення є здатність погіршення технологічних властивостей суміші, а саме спікання, налипання на оброблювану поверхню, що призводить до зниження експлуатаційних властивостей дифузійного шару (зменшенню товщини боридного шару до 40 мкм та зниженню твердості до 5,7-9,2 ГПа) із-за недостатньої насичуючої здатності боровмісних компонентів. Задача корисної моделі полягає в удосконаленні відомого складу для борування сталевих виробів таким чином, щоб інтенсифікувати процес насичення і підвищити насичуючу здатність складу, отримати покриття з більшою твердістю і з кращими показниками експлуатаційних властивостей сталевих виробів, зниження трудомісткості процесу і поліпшення умов праці при насичені поверхні деталей бором. Технічний результат забезпечується тим, що до складу для борування сталевих виробів, який пропонується і який включає аморфний бор і тетрафтороборат калію, відповідно до корисної моделі, додатково вводять нітрид бору і доломіт при наступному співвідношенні компонентів, мас. %: аморфний бор - 65-85, тетрафтороборат калію - 5-10, нітрид бору - 5-20, доломіт - 5-15. Як зв'язуюче додається розчин клею БФ-2 в ацетоні і 96 %-й розчин спирту до необхідної консистенції обмазки. Інтенсифікувати процес борування при спрощенні процесу зі зменшенням енерговитрат, тобто пришвидшити дифузію атомів бору вглиб матеріалу і отримати поверхневе зміцнення сталевих виробів (товщину, мікротвердість та ін.) можливо досягти збільшенням кількості термодинамічно активного аморфного бору та введенням компонентів тетрафтороборат калію, 1 UA 117775 U 5 10 15 20 25 30 35 40 45 50 55 нітрид бору і доломіту, які відрізняються підвищеною насичуючою здатністю. Застосування в комплексі компонентів складу, а саме боровмісного компонента аморфного бору - 65-85 %, активаторів тетрафтороборат калію - 5-10 %, нітриду бору - 5-20 % і доломіту - 5-15 %, дозволяє збільшити твердість покриття до 20-23 ГПа залежно від марки сталі у порівнянні зі складомпрототипом за рахунок інтенсифікації процесу насичення і підвищення насичуючої здатності складу для борування сталевих виробів. Від прототипу склад для борування сталевих виробів, що заявляється, відрізняється тим, що він додатково містить нітрид бору і доломіт при наступному співвідношенні компонентів, мас. %: аморфний бор - 65-85, тетрафтороборат калію - 5-10, нітрид бору - 5-20, доломіт - 5-15. Пропонований склад дозволяє проводити процес борування в звичайній окислювальній атмосфері без спеціального устаткування і без герметизації, без застосування захисних атмосфер при витримках різної тривалості. Нагрівання здійснювали в камерній печі до температур від 800 °C до 1200 °C залежно від марки сталі. Температура борування вибиралася відповідно до температури гартування сталі для поєднання двох технологічних процесів, що скорочує час ХТО і тим самим дозволяє суттєво зменшити витрати на технологічний процес. Позитивний ефект пояснюється наступним призначенням компонентів, що вводяться. Введення в склад, окрім аморфного бору і тетрафторобората калію, ще і нітриду бору та доломіту в порошкову суміш при нагріві до температур насичення приводить до інтенсифікації і підвищення насичуючої здатності запропонованого складу. Аморфний бор є термодинамічно активним компонентом суміші і є основним постачальником бору в процесі борування сталевих виробів. Цей компонент складу суміші має мінімальний розмір частинок до 10-20 нм, що становлять основу порошку. Це дозволяє інтенсифікувати хімічні і дифузійні процеси за рахунок великої активної площі зіткнення частинок між компонентами порошку і поверхнею виробу. В порівнянні з іншими боровмісними речовинами аморфний бор є найбільш дешевою сировиною з високим вмістом бору (до 90 %). Тетрафтороборат калію KBF4 та нітрид бору BN виступають як активатори процесу борування і додатковими постачальниками атомарного бору. Тетрафтороборат калію при температурі борування розпадається на BF3 і KF. Крім цього, наявність тетрафтороборату калію при нагріванні до температур насичення приводить до їх взаємодії з бором і киснем, що утворюють захисну оболонку типу K2В4О7, яка не дозволяє розтікатися обмазці і забезпечує захист від кисню. Складова KF є енергійним відновником при нагріванні з утворенням окислу калію і фтору по реакції: 4KF + О2 → 2K2О + 2F2. Окисел K2О служить інертним додатком, який оберігає порошок від спікання, дозволяє інтенсифікувати процес насичення, підвищити його насичуючу здатність, а також виключити налипання суміші на поверхню борованих виробів і тим самим забезпечує високу технологічність складу. Тетрафтороборат калію KBF4 є також постачальником сполуки BF3 і фтору F2. Утворена хімічна сполука BF3 частково дисоціює з утворенням атомарного бору, а також частково взаємодіє з нагрітою поверхнею заліза з утворенням атомарного бору за реакціями: 2BF3 → 2В + 3F2; BF3+Fe → FeF3 + В. Сполука FeF3 є хімічно нестійкою і відразу ж розпадається з утворенням вільного фтору. Фтор взаємодіє з нітридом бору, утворюючи BF3, після чого знову повторюється процес отримання атомарного бору. Ці реакції носять замкнутий цикл і діють безперервно весь період насичення, що забезпечує доставку на поверхню сталевого виробу все нових і нових порцій атомарного бору. Введення тетрафтороборату калію в суміш кількістю 5-10 % дозволяє тривалий час підтримувати високу активність шихти. Зменшення або збільшення кількості компоненту не дає ефекту активності насичення. Нітрид бору - це білий порошок BN з гексагональною структурою і є постачальником бору та активатором суміші одночасно. Наявність нітриду бору дозволяє при температурі вище 700 °C реагувати з киснем, що сприяє запобіганню окислення суміші і тим самим збереженню насичуючої здатності складу. В суміші нітрид бору також реагує з фтором, що виділяється з тетрафтороборату калію KBF4, утворюючи BF3 і N2. При температурі борування порошок BN починає розпадатися на елементи В і N2, що додатково сприяє поповненню суміші атомарним бором. Таким чином, транспортером атомів бору від боровмісних сполук до поверхні насичення виступає вільний фтор в сполуці BF3. Крім цього, одиниця бору в нітриді бору в два рази дешевше, чим в аморфному борі. 2 UA 117775 U 5 10 15 20 25 Доломіт - це природний мінерал, що містить в своєму складі CaCO3·MgCO3 у співвідношенні 70:30. При нагріванні насичуючої суміші, яка містить доломіт, відбувається дисоціація цього компонента в дві стадії. На першій стадії спостерігається дисоціація: MgCO3 → MgO + СО2, яка починається при 510 °C і закінчується при 800 °C, де інтенсивний розпад проходить в інтервалі температур 590-600 °C. На другій стадії йде дисоціація: СаСО3 → СаО + СО2. Початок розпаду спостерігається при 724 °C, де активна дисоціація відбувається при 900 °C. Наявність доломіту дозволяє вже при температурі 510 °C запобігти окисленню суміші і тим самим зберегти насичуючу здатність складу. Крім цього, за рахунок утворення газової фази СО 2 при розпаді доломіту інтенсифікується подача бору до поверхні сталевих виробів. Утворення окислів MgO і СаО, як і K2О, теж служать інертним додатком, які оберігають порошок від спікання, дозволяють інтенсифікувати процес насичення, підвищити його насичуючу здатність, а також виключити налипання суміші на поверхню борованих виробів і тим самим забезпечують високу технологічність складу. При вмісті доломіту менше 5 % знижується насичуюча здатність складу. Введення доломіту кількістю більше 15 % активність насичення не підвищується, тому немає сенсу збільшувати його кількість. Приклад реалізації способу Процес хіміко-термічної обробки здійснювали таким чином. Для борування сталевих зразків із сталей 45, 40Х, У8, У12, 5ХНМ, 4X5МФС і Р6М5 готували порошкоподібну суміш в заданій пропорції. Складові перемішували в сухому стані, потім додавали зв'язуючі компоненти (розчин клею БФ-2 в ацетоні і 96 %-й розчин спирту) до необхідної консистенції і отримання однорідної маси. Перед боруванням поверхню досліджуваних матеріалів очищали від слідів окалини, іржі, мастила і інших забруднень. Приготовлену обмазку наносили на поверхню зразків завтовшки 34 мм з подальшим просушуванням при температурі 90-100 °C протягом 30-40 хв. до повного висихання обмазки. Борування здійснювали нагріванням в камерній печі при температурі 900 °C і витримували 2 години. Склад для борування сталевих виробів і результати металографічних досліджень після хіміко-термічної обробки наведені в таблиці. Таблиця Склад Прототип аморфний бор тетрафтороборат калію моноборид нікелю оксид алюмінію Заявлюваний 1) аморфний бор, тетрафтороборат калію, нітрид бору, доломіт 2) аморфний бор, тетрафтороборат калію, нітрид бору, доломіт 3) аморфний бор, тетрафтороборат калію, нітрид бору, доломіт Кількість, мас. % 5-10 3-5 20-40 45-72 50 11 22 17 65-85 5-10 5-20 5-15 90 3 4 3 Товщина дифузійного шару, мкм 40Х У8 У12 5ХНМ 4X5МФС 45 Р6М5 80 65 42 35 22 20 17 170 155 110 95 62 45 37 225 185 157 125 95 80 65 195 175 130 115 80 67 50 30 35 Після борування в запропонованій суміші забезпечується мікротвердість поверхневих шарів 20-23 ГПа залежно від марки сталі. З приведених результатів витікає, що застосування пропонованого складу для борування сталевих виробів забезпечує у порівнянні з відомими такі переваги: - збільшує швидкість отримання дифузійних шарів в 2-4 рази; - підвищує експлуатаційні властивості сталевих виробів (підвищує поверхневу мікротвердість сталевих виробів в 1,74-3,5 разу і товщину дифузійного шару сталевих виробів в 2,8-3,8 разу); 3 UA 117775 U 5 10 15 20 25 - суттєво знижує трудомісткість процесу при значній економії електроенергії за рахунок виключення використання додаткового дорогого термічного обладнання; - можливість проведення процесу борування в звичайній окислювальній атмосфері без спеціального устаткування і без герметизації, без застосування захисних атмосфер; - підвищує технологічність і поліпшення умов праці. Застосування складу для борування сталевих виробів, що пропонується, дозволить суміщати хіміко-термічну обробку (борування) з операцією термообробки (гартування), що підвищить термін служби деталей оснащення, експлуатаційних властивостей дифузійних шарів інструментів, штампувального і пресового устаткування. У сукупності ці переваги забезпечать значний екологічний, соціальний та економічний ефекти. Джерела інформації: 7 1. № 1712462 СССР. МПК С23С 8/70. Порошкообразный состав для борирования стальных изделий / Янцен Г.И., Астащенко В.И., Сергеева Е.И., Федоров А.И., Пичурин Н.И и Голубятников М.И.; заявитель-патентообладатель Камское объединение по производству большегрузных автомобилей. - № 4792103/02; заяв. 13.02.1990; опубл. 15.02.1992, бюл. № 6. 8 2. Пат. 106675 Україна, МПК С23С 8/70. Склад для борування сталевих виробів / Спиридонова І.М., Мостовий В.І., Федоренкова Л.І., Колюча В.Д., Мамотенко О.А., Шаптала О.С.; заявник-патентовласник Дніпропетровський національний університет імені Олеся Гончара. - № а201301942; заяв. 18.02.2013; опубл. 25.09.2014, бюл. № 18. 7 3. № 1633015 СССР. МПК С23С 8/68. Состав для борирования изделий / Кухарев Б.С., Ващев С.Е., Борисов Ю.Г., Побережный С.В., Герасименко А.А. и Шкурат А.С.; заявительпатентообладатель Белорусский политехнический институт. - № 4677483/02; заяв. 11.04.1989, опубл. 07.03.1991, бюл. № 9. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 Склад для борування сталевих виробів, що містить аморфний бор і тетрафтороборат калію, який відрізняється тим, що він додатково містить нітрид бору і доломіт, при наступному співвідношенні компонентів, мас. %: аморфний бор 65-85 тетрафтороборат калію 5-10 нітрид бору 5-20 доломіт 5-15. Комп’ютерна верстка О. Гергіль Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

Мітки: сталевих, борування, склад, виробів

Код посилання

<a href="https://ua.patents.su/6-117775-sklad-dlya-boruvannya-stalevikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Склад для борування сталевих виробів</a>

Попередній патент: Пересувне обладнання для підмощування

Наступний патент: Спосіб пошарової побудови виробів на базі тріангуляційної 3d моделі

Випадковий патент: Водяний двигун