Спосіб виготовлення із полоси виробів з гвинтовими ребрами

Формула / Реферат

Способ изготовления из полосы изделий с винтовыми ребрами, имеющими V-образное сечение витков, включающий гибку заготовки вдоль продольной оси до наложения одной части изогнутой поверхности на другую, последующую формовку спирали и калибровку ее по шагу, отличающийся тем, что формовку спирали осуществляют навивкой на оправку виток к витку, располагая витки перпендикулярно оси оправки, а V-образное сечение виткам спирали придают в процессе ее калибровки по шагу путем расклинивания изнутри, после чего производят жесткое соединение витков между собой.

Текст

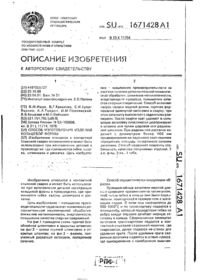

Способ изготовления из полосы изделий С винтовыми ребрами, имеющими V-образ Изобретение относится к области обработки металлов давлением и сварки и может быть использовано для изготовления изделий с винтовыми ребрами. .і Коректор Підписне ;тво України, Івська пл., 8 М.Керецман Известен способ изготовления из полосы изделий е винтовыми ребрами, имеющими V-образное с е ч ен и е в и т к о в, включающий гибку заготовки вдоль продольной оси до наложения одной части изогнутой поверхности на другую, последующую формовку спирали и калибровку ее по шагу. К недостатку указанного способа относится сложность технологии изготовления и низкая механическая прочность изделий, вследствие большой площади жесткого соединения. Целью настоящего изобретения является упрощение технологии и повышение механической прочности за счет уменьшения площади жесткого соединения витков. ное сечение витков, включающий гибку заготовки вдоль продольной оси до наложения одной части изогнутой поверхности на другую, последующую формовку спирали и калибровку ее по шагу, о т л и ч а ю щ и й с я тем, что формовку спирали осуществляют навивкой на оправку виток к витку, располагая витки перпендикулярно оси оправки, а V-образное сечение виткам спирали придают в процессе ее калибровки по шагу путем расклинивания изнутри, после чего производят жесткое соединение витков между собой. На фиг.1 показан вариант выполнения из полосы изделий с винтовыми ребрами с наружным жестким соединением; на фиг.2 то же, с внутренним жестким соединением; на фиг.З - вариант гибки полосы в сплюснутую форму; на фиг.4 - приспособление для наеивки полосы; на фиг.Б - приспособление для калибровки спиралей по шагу. Изделие с винтовыми ребрами содержит V-образное сечение витков с гранями 1 и 2 (фиг.1), сваренными противоположно наклоненными друг к другу, равного шага, внутреннего и наружного диаметра. Шаг калибровки выполняют таким, что при укладке граней 1 и 2 витки прижимаются друг к другу и образуют гофрообразную винтовую поверхность. Для улучшения доступа к формированию сварн ого ш ва 3, нап рим ер, электродуговой или контактной сваркой, радиусное закругление 4 размещают по внутреннему диаметру. С > со о 00 О Изготовление изделия с винтовыми ребрами осуществляют в следующей последовательности. Из листового металла получают заготов- 10 ку, в виде полосы 5 (фиг.З). которую изгибают до сплюснутой формы 6 путем наложения одной части изогнутой поверхности на другую. После этого производят навивку сплюснутой ф ормы 6 п олосы в ит ок к в ит ку в 15 винтовую спираль с формированием витков перпендикулярно оси винтовой спирали. Навивку полосы осуществляют при помощи приспособления (фиг.4), которое устанавл иваю т на токарный станок. Он о 20 выполнено в виде ступенчатой цилиндрической оправки 7, в которой ча большей ступени профрезерован осевой паз 8. В него вставляют изогнутый конец полосы б и фиксируют втулкой 9, установленной сверху на 25 этой ступени. На торце оправка выполнен один винтовой виток 10 с шагом, равным толщине полосы 6. Перпендикулярно оси оправки на суппорте токарного станка установлены обжим- 30 ной 11 и направляющий 12 (на чертежах не показано) ролики, имеющие свободное вращательное движение. Приспособление работает следующим образом. Конец полосы 6, изогнутый подуг- 35 лом 90°, вставляют в осевой паз 8 оправки 7 и фиксируют втулкой 9. К полосе подводят обжимной ролик 11 таким образом, чтобы цилиндрическая поверхность меньшей ступени прижимала полосу к TGpuy оправки, а 40 торцевая поверхность большего диаметра обжимала ее по ребру и образовывала с оправкой калибр, по высоте равной заготовке. Свободный конец полосы изгибают по поверхности обжимного ролика и вставляют 45 его в зазор, образованный меньшим диаметром обжимного 11 и направляющего 12 роликов. После этого включают вращение оправки, во время которого полоса под воздействием обжимного ролика (его торцевой 50 поверхности) навивается на меньшую ступень оправки, а подача ее в зону изгиба осуществляется по ручью, образованному поверхностями обжимного и направляющего роликов. Вращение оправки сблокирова- 55 но с мех анизмом подачи, на котором установлен обжимной ролик. Подача определяется максимальной толщиной винтовой полосы по внутреннему диаметру. После го закругления 4, а для получения изделия с внутренним жестким соединением (фиг.2) навивку осуществляют с формированием витков с образующей размещенной в местах реза полосы (фиг.4). После навивки осуществляют калибровку спиралей по шагу с совмещением формообразования граней 1 и 2 (фиг.5) путем расклинивания изнутри. Калибровку спиралей осуществляют при помощи приспособления (фиг.5). Полосу 6 с плотно навитыми витками устанавливают отогнутым концом в паз 13 корпуса 14 и зажимают. Далее, через отверстие в витках спиралей в шлицевую втулку 15 (не показана) помещают валик 16. К правому концу валика 16 крепят клин 17, а на свободный его конец 18, выступающий изза клина, надевают трубу 19, которую поджимает пневмоцилиндр 20. При вращении втулки с валиком и клином 17 последний осуществляет разгиб и калибровку спиралей по шагу с одновременной установкой граней 1 и 2 на трубу 19. Труба 19 выполнена ступенчатой с рабочим 21 и установочным 22 диаметром. Расклинивая гребни 1 и 2 клин доходит до торца неподвижного корпуса 14 и острым концом отрезает отогнутый конец спирали, зафиксированный в пазу. После калибровки спирали вместе с трубой 19 снимают с приспособления и производят сборку (не показано) при помощи жесткого соединения, например, сварки с образованием сварного шва 3 (фиг.1 и 2). При необходимости перед сборкой может быть произведена разрезка спиралей на необходимую длину. Пример. Необходимо получить ребристую трубу с внутренним диаметром d - 50 мм, наружным диаметром D ** 110 мм, толщиной стенки S = 3 мм. шагом t «* 20 мм. Изготовление производим из полосовой стали 08 кп ГОСТ 1050-74. Определяем размер полки грани b = V30 2 + 10 2 ^ЗІ.б мм. Ширину полосы определяем по формуле L-2b-0,43S = 2 - 3 1 , 6 - 0 , 4 3 -3 = 61,91**%2 мм, УКРАЇНА (19) UA,,,, 13018 (ІЗ) С1 (5П5В21РП/06 ОПИС ДО ПАТЕНТУ ДЕРЖАВНЕ ПАТЕНТНЕ ВІДОМСТВО НА ВИНАХІД (54) СПОСІБ ВИГОТОВЛЕННЯ ІЗ ПОЛОСИ ВИРОБІВ З ГВИНТОВИМИ РЕБРАМИ 1 (20) 95320090, 03.08.93 (21)4806395/SU (22) 26.03.90 (24) 28.02.97 (46) 28.02.97. Бюл. № 1 (56) Авторское свидетельство СССР Ns 680795, кл. В 21 D 11/06, 17.11.77 (прототип). (72) Копак Мирослав Петрович, Копак Надія Петрівна (73) Копак Мирослав Петрович (UA), Копак Надія Петрівна (UA) (57) Способ изготовления из полосы изделий с винтовыми ребрами, имеющими V-образ Изобретение относится к области обработки металлов давлением и сварки и может быть использовано для изготовления изделий с винтовыми ребрами. Известен способ изготовления из полосы изделий с винтовыми ребрами, имеющими V-образное сечение витков, включающий гибку заготовки вдоль продольной оси до наложения одной части изогнутой поверх ности на другую, последующую формовку спирали и калибровку ее по шагу. К недостатку указанного способа относится сложность технологии изготовления и низкая механическая прочность изделий, вследствие большой площади жесткого соединения. Целью настоящего изобретения является упрощение технологии и повышение механической прочности за счет уменьшения площади жесткого соединения витков. ное сечение витков, включающий гибку заготовки вдоль продольной оси до наложения одной части изогнутой поверхности на другую, последующую формовку спирали и калибровку ее по шагу, о т л и ч а ю щ и й с я тем, что формовку спирали осуществляют навивкой на оправку виток к витку, располагая витки перпендикулярно оси оправки, а V-образное сечение виткам спирали придают в процессе ее калибровки по шагу путем расклинивания изнутри, после чего производят жесткое соединение витков между собой. На фиг.1 показан вариант выполнения из полосы изделий с винтовыми ребрами с наружным жестким соединением; на фиг.2 то же, с внутренним жестким соединением; на фиг.З - вариант гибки полосы в сплюснутую форму; на фиг.4 - приспособление для навивки полосы; на фиг.5 - приспособление для калибровки спиралей по шагу. Изделие с винтовыми ребрами содержит V-образное сечение витков с гранями 1 и 2 (фиг.1), сваренными противоположно наклоненными друг к другу, равного шага, внутреннего и наружного диаметра. Шаг калибровки выполняют таким, что при укладке граней 1 и 2 витки прижимаются друг к другу и образуют гофрообразную винтовую поверхность. Для улучшения доступа к формированию сва рно го ш ва 3, нап р имер , электродуговой или контактной сваркой, радиусное закругление 4 размещают по внутреннему диаметру. С > о «а» ш О 13018 В 'случае необходимости получения изделия с внутренним радиусным закруглением 4 (фиг 2) сварочный шов 3 размещают по внутреннему диаметру. Такое выполнение конструкции позволяет исключить опера- 5 цию по зачистке острых кромок и наплывов. Изготовление изделия с винтовыми ребрами осуществляют в следующей последовательности. Из листового металла получают заготов- 10 ку, в виде полосы 5 (фиг.З). которую изгибают до сплюснутой формы б путем наложения одной части изогнутой поверхности на другую. После этого производят навивку сплюснутой ф ормы 6 п олосы в ит ок к в ит ку в 15 винтовую спираль с формированием витков перпендикулярно оси винтовой спирали. Навивку полосы осуществляют при помощи приспособления (фиг.4), которое устанавл иваю т на токарный станок. Он о 20 выполнено в виде ступенчатой цилиндрической оправки 7, в которой на большей ступени профрезерован осевой паз 8. В него вставляют изогнутый конец полосы 6 и фиксируют втулкой 9, установленной сверху на 25 этой ступени. На торце оправка выполнен один винтовой виток 10 с шагом, равным толщине полосы 6. Перпендикулярно оси оправки на суппорте токарного станка установлены обжим- 30 ной 11 и направляющий 12 (на чертежах не показано) ролики, имеющие свободное вращательное движение. Приспособление работает следующим образом. Конец полосы 6, изогнутый под уг- 35 лом 90°, вставляют в осевой паз 8 оправки 7 и фиксируют втулкой 9. К полосе подводят обжимной ролик 11 таким образом, чтобы цилиндрическая поверхность меньшей ступени прижимала полосу к торцу оправки, а 40 торцевая поверхность большего диаметра обжимала ее по ребру и образовывала с оправкой калибр, по высоте равной заготовке. Свободный конец полосы изгибают по поверхности обжимното ролика и вставляют 45 его в зазор, образованный меньшим диаметром обжимного 11 и направляющего 12 роликов После этого включают вращение оправки, во время которого полоса под воздействием обжимного ролика (его торцевой 50 поверхности) навивается на меньшую ступень оправки, а подача ее в зону изгиба осуществляется по ручью, образованному поверхностями обжимного и направляющего роликов Вращение оправки сблокирова- 55 но с мех анизмом подачи, на котором установлен обжимной ролик. Подача определяется максимальной толщиной винтовой полосы по внутреннему диаметру. После полной навивки обжимной ролик отводят и спирали снимают с оправки. Для получения изделия с наружным жестким соединением (фиг,1) навивку осуществл яют с ф ормированием витков с образующей выполненной в виде радиусного закругления 4, а для получения изделия с внутренним жестким соединением (фиг.2) навивку осуществляют с формированием витков с образующей размещенной в местах реза полосы (фиг.4). После навивки осуществляют калибровку спиралей по шагу с совмещением формообразования граней 1 и 2 (фиг.5) путем расклинивания изнутри. Калибровку спиралей осуществляют при помощи приспособления (фиг.5). Полосу 6 с плотно навитыми витками устанавливают отогнутым концом в паз 13 корпуса 14 и зажимают. Далее, через отверстие в витках спиралей в шлицевую втулку 15 (не показана) помещают валик 16. К правому концу валика 16 крепят клин 17, а на свободный его конец 18, выступающий изза клина, надевают трубу 19, которую поджимает пневмоцилиндр 20. При вращении втулки с валиком и клином 17 последний осуществляет оазгиб и калибровку спиралей по шагу с одновременной установкой граней 1 и 2 на трубу 19. Труба 19 выполнена ступенчатой с рабочим 21 и установочным 22 диаметром. Расклинивая гребни 1 и 2 клин доходит до торца неподвижного корпуса 14 и острым концом отрезает отогнутый конец спирали, зафиксированный в пазу. После калибровки спирали вместе с трубой 19 снимают с приспособления и производят сборку (не показано) при помощи жесткого соединения, например, сварки с образованием сварного шва 3 (фиг.1 и 2). При необходимости перед сборкой может быть произведена разрезка спиралей на необходимую длину. Пример. Необходимо получить ребристую трубу с внутренним диаметром d e 50 мм, наружным диаметром D « 110 мм, толщиной стенки S = 3 мм, шагом t •= 20 мм. Изготовление производим из полосовой стали 08 кп ГОСТ 1050-74. Определяем размер полки грани 31,6 MM. Ширину полосы определяем по формуле 2b-0,43S «62 31,6-0,43 мм. 13018 Предлагаемый способ значительно Для навивки используем токарно-винторезный станок модели 16К20. Навивку про- снижает себестоимость изготовления изизводим при частоте вращения шпинделя п - 50 делий с винтовыми ребрами, используя мин*1, продольной подаче Sn - 6 мм/об. несложное технологическое оборудоваКалибровку производим при частоте враще- 5 ние. ния клина п « 50 мин"1. 4 3 / 1 ч 13018 фиг. 4 Упорядник Замовлення 4094 Техред М.Моргентал Коректор М.Керецман Тираж Підписне Державне патентне відомство України, 254655, ГСП, КиТв-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.ГагарІна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of production from the strip of articles with screw edges

Автори англійськоюKopak Myroslav Petrovych, Kopak Nadia Petrivna

Назва патенту російськоюСпособ изготовления из полосы изделий с винтовыми ребрами

Автори російськоюКопак Мирослав Петрович, Копак Надежда Петровна

МПК / Мітки

МПК: B21D 11/06

Мітки: полоси, виготовлення, ребрами, спосіб, гвинтовими, виробів

Код посилання

<a href="https://ua.patents.su/6-13018-sposib-vigotovlennya-iz-polosi-virobiv-z-gvintovimi-rebrami.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення із полоси виробів з гвинтовими ребрами</a>

Попередній патент: Спосіб одержання кислотного жовтого моноазобарвника

Наступний патент: Спосіб вибухового різання металевих конструкцій

Випадковий патент: Спосіб та пристрій для перенесення плівкових пакетів