Вогнестійкий склопластик

Номер патенту: 15790

Опубліковано: 30.06.1997

Автори: Бикова Ларіса Васільєвна, Сукачов Станіслав Борисович, Пружинєр Анна Борісовна, Морозов Валерій Іванович, Чумаченко Світлана Матвіївна, Шостак Світлана Іванівна, Золотарьов Назар Степанович, Сєрєбрійская Рімма Ізраілєвна, Семенникова Катерина Пилипівна

Формула / Реферат

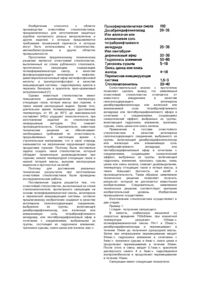

Огнестойкий стеклопластик, выполненный из слоев стеклонаполнителя, пропитанного связующим на основе полиэфирмалеинатной смолы, антипирена и перекисной инициирующей системы, отличающийся тем, что он содержит в качестве антипирена галогенсодержащие соединения, выбранные из группы, включающей декабром-дифенилоксид или железную, или алюминиевую соль тетрабромфталевого ангидрида, или пента-бромдифениловый эфир в сочетании с соединениями, выбранными из группы, состоящей из гидроокиси алюминия, трехокиси сурьмы, окиси цинка или окиси железа при следующем соотношении компонентов, мас.ч.:

полиэфирмалеинатная смола 100

декабромдифенилоксид 20—35

железная или алюминиевая соль

тетрабромфталевого ангидрида 25—35

или пентабромдифениловый эфир 20—30

гидроокись алюминия 50—60

трехокись сурьмы 5—10

окись цинка или окись железа 4—10

перекисный инициатор 1,5—З

стеклонаполнитель 20—40.

Текст

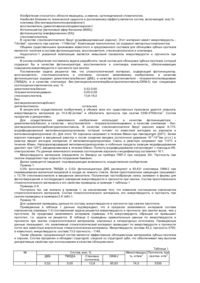

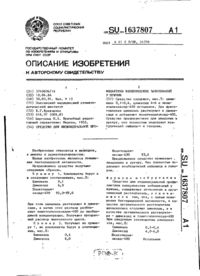

Изобретение относится к области производства огнестойких стеклопластиков, предназначенных для изготовления защитных коробов контактного рельса метрополитена и других изделий, к которым предъявляются требования пониженной горючести и которые могут быть использованы в строительстве, автомобилестроении и других областях промышленности. Прототипом предложенному техническому решению является огнестойкий стеклопластик, выполненный из слоев рубленного стекломата, пропитанного связующим, содержащим полиэфирмалеинатную смолу, в качестве фосфорсодержащего антипирена - нефелин, диметакрилоксиэтиловый эфир метилфосфоновой кислоты и трихлорэтилфосфат, в качестве инициирующей системы - гидроперекись кумола и перекись бензоила и краситель ярко-оранжевый антрахиноновый [1]. Однако известный степлопластик имеет повышенное дымовыделение, температуру отходящих газов, потерю массы при горении, и также низкий кислородный индекс. Кроме того, длительное время полимеризации (достижение температуры от 65 до 90°C до максимальной составляет 540с) ухудшает технологичность при изготовлении изделий из стеклопластика непрерывным методом. Это снижает производительность. Следовательно, известные технические решения не обеспечивают необходимых требований по огнестойкости, предъявляемых в настоящее время к строительным материалам, что в свою очередь оказывается на загрязнении окружающей среды продуктами горения. Поэтому была поставлена задача создать такой стеклопластик, который обладает пониженным дымовыделением при горении, низкой температурой отходящих газов и низкой потерей массы, высоким кислородным индексом и прочностью на изгиб. Поэтому для достижения указанных технических результатов при изготовлении огнестойких стеклопластиков были проведены исследовательские работы. Поставленная задача решается тем, что огнестойкий стеклопластик, выполненный из слоев стеклонаполнителя, пропитанного связующим на основе полиэфирмалеинатной смолы, антипирена и перекисной инициирующей системы, согласно предлагаемому изобретению содержит в качестве антипирена галогенсодержащее соединение, выбранное из группы, включающей декабромдифенилоксид, или железную или алюминиевую соль тетрабромфталевого ангидрида, или пентабромдифениловый эфир в сочетании с соединениями, выбранными из группы, состоящей из гидроокиси алюминия, трехокиси сурьмы, окиси цинка или железа, мас.ч: Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый огнестойкий стеклопластик отличается от известного внедрением в качестве галогенсодержащего антипирена декабромдифенилоксида или железной или алюминиевой соли тетрабромфталевого ангидрида или пентабромдифенилового эфира в сочетании с соединениями, создающими синергический эффект, выбранных из группы, включающей гидроокись алюминия, трехокись сурьмы, окись цинка или окись железа. Применение в составе огнестойкого стеклопластика в качестве антипирена галогенсодержащего соединения, выбранного из группы, включающей декабромдифенилолоксид или железную или алюминиевую соль тетрабромфталевого ангидрида, или пентабромдифениловый эфир в сочетании с соединениями, создающими синергический эффект, выбранных из группы, включающей гидроокись алюминия, трехокись сурьмы, окись цинка или окись железа, снижает дымовыделение, температуру отходящих газов и потери массы, а также повышает прочность на изгиб и производительность. Таким образом, заявляемое техническое решение позволяет получить результат, который не достигается известными изобретениями. Следовательно, заявляемое техническое решение соответствует критерию изобретательский уровень. Изобретение промышленно осуществимо. Изготовление стеклопластика осуществляют в две стадии. Пример 1. I стадия - получение связующего. В емкость, снабженную мешалкой со скоростью вращения 700об/мин, при комнатной температуре загружают 100мас.ч. полиэфирмалеинатной смолы ПН-1 и 20мас.ч. декабромдифенилоксида и перемешивают в течение 10мин до получения однородной массы. Затем при непрерывном перемешивании вводят 50мас.ч. гидроокиси алюминия в сочетании с 5мас.ч. трехокиси сурьмы и 4мас.ч. окиси цинка и продолжают перемешивание в течение 30мин. После этого в смесь вводят 0,1мас.ч. красителя дисперсного синего К и 3мас.ч. гидроперекиси изопропилбензола и продолжают перемешивание в течение 10мин. Связующее имеет следующие показатели: Связующее имеет следующие показатели: II стадия - получение стеклопластика. Стеклопластик получают методом протяжки на установке непрерывного действия путем непрерывной подготовки пакета, состоящего из рубленых нитей, пропитанного связующим с последующим формованием его в нагретой фильере и отверждением в камерах при температуре в камерах соответственно: Содержание стеклонаполнителя в стеклопластике 40мас.ч. на 100мас.ч. полиэфирмалеината. Свойства полученного степлопластика приведены в таблице. Пример 2. Связующее и стеклопластик получают аналогично примеру 1 и компоненты берут в следующем соотношении, мас.ч.: Содержание стеклонаполнителя в стеклопластике 40мас.ч. на 100мас.ч. полиэфирмалеината. Свойства полученного стеклопластика приведены в таблице. Пример 4. Связующее и стеклопластик получают аналогично примеру 1 и компоненты берут в следующем соотношении, мас.ч.: Связующее имеет следующие показатели: Связующее имеет следующие показатели: Содержание стеклонаполнителя в стеклопластике 30мас.ч. на 100мас.ч. полиэфирмалеината. Свойства полученного стеклопластика приведены в таблице. Пример 3. Связующее и стеклопластик получают аналогично примеру 1 и компоненты берут в следующем соотношении, мас.ч.: Введение запредельного количества антипиреновых добавок выше максимального значения приводит к снижению производительности из-за большого увеличения вязкости и повышению стоимости изделий. Содержание стеклонаполнителя в стеклопластике 40мас.ч. на 100мас.ч. полиэфирмалеината. Свойства полученного стеклопластика приведены в таблице. Пример 5. Связующее и стеклопластик получают аналогично примеру 1 и компоненты берут в следующем соотношении, мас.ч.: берут в следующем соотношении, мас.ч.: Связующее имеет следующие показатели: Связующее имеет следующие показатели: Введение запредельного количества антипиреновых добавок ниже минимального не позволяет достичь поставленной цели, приводит к снижению синергического эффекта. Полученный материал не обладает необходимыми свойствами по горючести (температурой отходящих газов, дымовыделением, потерей массы, уменьшением кислородного индекса). Содержание стеклонаполнителя в стеклопластике 20мас.ч. на 100мас.ч. полиэфирмалеината. Свойства полученного стеклопластика приведены в таблице. Пример 6. Связующее и стеклопластик получают аналогично примеру 1 и компоненты берут в следующем соотношении, мас.ч.: Введение запредельного количества антипиреновых добавок ниже минимального не позволяет достичь поставленной цели приводит к снижению синергического эффекта, полученный материал не обладает необходимыми свойствами по горючести (температурой отходящих газов, дымовыделением, потерей массы, уменьшением кислородного индекса). Содержание стеклонаполнителя в стеклопластике 30мас.ч. на 100мас.ч. полиэфирмалеината. Свойства полученного стеклопластика приведены в таблице. Пример 8. Связующее и стеклопластик получают аналогично примеру 1 и компоненты берут в следующем соотношении, мас.ч.: Связующее имеет следующие показатели: Связующее имеет следующие показатели: Содержание стеклонаполнителя в стеклопластике 35мас.ч. на 100мас.ч. полиэфирмалеината полученного стеклопластика приведены в таблице. Пример 7. Связующее и стеклопластик получают аналогично примеру 1 и компоненты Введение запредельного количества антипиреновых добавок выше максимального значения приводит к снижению производительности из-за увеличения вязкости. Содержание стеклонаполнителя в стеклопластике 40мас.ч. на 100мас.ч. полиэфирмалеината. Свойства полученного стеклопластика приведены в таблице. Пример 9. Связующее и стеклопластик получают аналогично примеру 1 и компоненты берут в следующем соотношении, мас.ч.: Связующее имеет следующие показатели: Содержание стеклонаполнителя в стеклопластике 30мас.ч. на 100мас.ч. полиэфирмалеината. Свойства полученного стеклопластика приведены в таблице. Пример 10 (отрицательный). Связующее и стеклопластик получают аналогично примеру 1 и компоненты берут в следующем соотношении, мас.ч.: Связующее имеет следующие показатели: Содержание стеклонаполнителя в стеклопластике 40мас.ч. на 100мас.ч. полиэфирмалеината. Свойства полученного стеклопластика приведены в таблице. Введение запредельного количества предлагаемых антипиреновых добавок выше предлагаемого значения приводит к снижению производительности, большого повышения вязкости связующего. Введение запредельного количества предлагаемых антипиреновых добавок ниже минимального не позволяет достичь поставленной в изобретении цели, приводит к снижению синергического эффекта, полученный материал не обладает необходимыми свойствами по горючести (температурой отходящих газов, дымовыделением, потерей массы, уменьшением кислородного индекса). Пример 11. Связующее и стеклопластик получают аналогично примеру 1 и компоненты берут в соответствии, мас.ч.: Связующее имеет следующие показатели: Содержание стеклонаполнителя в стеклопластике 25мас.ч. на 100мас.ч. полиэфирмалеината. Свойства полученного стеклопластика приведены в таблице. Пример 12. Связующее и стеклопластик получают аналогично примеру 1 и компоненты берут в соотношении, мас.ч.: Связующее имеет следующие показатели: Связующее имеет следующие показатели: Введение запредельного количества антипиреновых добавок ниже минимального позволяет достичь поставляемой цели, приводит к снижению синергического эффекта, полученный материал не обладает требуемыми свойствами, указанными в цели. Содержание стеклонаполнителя в стеклопластике 20мас.ч. на 100мас.ч. полиэфирмалеината. Свойства полученного стеклопластика приведены в таблице. Пример 13. Связующее и стеклопластик получают аналогично примеру 1 и компоненты берут в соотношении, мас.ч.: Связующее имеет следующие показатели: Введение запредельного количества антипиреновых добавок выше максимального значения приводит к снижению производительности из-за увеличения вязкости. Содержание стеклонаполнителя в стеклопластике 40мас.ч. на 100мас.ч. полиэфирмалеината. Свойства полученного стеклопластика приведены в таблице. Пример 14. Связующее и стеклопластик получают аналогично примеру 1 и компоненты берут в следующем соотношении, мас.ч.: Содержание стеклонаполнителя в стеклопластике 30мас. ч. на 100мас.ч. полиэфирмалеината. Свойства полученного стеклопластика приведены в таблице. Пример 15. Связующее и стеклопластик получают аналогично примеру 1 и компоненты берут в том же соотношении. В качестве стеклонаполнителя используют стеклоровинг РБН 13 - 2520 - 48 (ГОСТ 17139 - 79). Стеклопластик получают методом пултрузии. Стеклоровинг пропитывают связующим с последующим отверждением в камерах полимеризации при температурах 115, 130, 110°C соответственно. Содержание стеклонаполнителя в стеклопластике 20мас.ч. на 100мас.ч. полиэфирмалеината. Свойства полученного стеклопластика приведены в таблице. Использование предлагаемого изобретения позволяет снизить дымовыделение, температуру отходящих газов, потерю массы при горении, повысить кислородный индекс, прочность на изгиб и производительность. При этом повышается скорость полимеризации стеклопластика, которая по прототипу составляет 540с, а по заявляемому способу 420с. Это позволяет повысить производительность на 20%. За счет использования предлагаемого сочетания компонентов обеспечивается улучшение целого ряда показателей, таких как уменьшение потери массы, снижение температуры отходящих газов, дымовыделения, увеличение кислородного индекса, которые характеризуют устойчивость предлагаемого стеклопластика при горении. Это позволит улучшить качество материала, расширить выпуск изделий, которые можно использовать в различных отраслях промышленности, например при изготовлении элементов гидроизоляционных зонтов для защиты от грунтовых вод потолочной части наклонных ходов станций метрополитена глубокого заложения, ангаров, несущих деталей рефрижераторов и др.

ДивитисяДодаткова інформація

Назва патенту англійськоюFireproof glass-fiber plastic

Автори англійськоюMorozov Valerii Ivanovych, Sukachov Stanislav Borysovych, Chumachenko Svitlana Matviivna, Semennykova Kateryna Pylypivna, Shostak Svitlana Ivanivna, Zolotariov Nazar Stepanovych, Pruzhynier Anna Borisovna, Bykova Larisa Vasilievna, Sieriebriiskaia Rimma Izrailievna

Назва патенту російськоюОгнестойкий стеклопластик

Автори російськоюМорозов Валерий Иванович, Сукачов Станислав Борисович, Чумаченко Светлана Матвеевна, Семенникова Екатерина Филипповна, Шостак Светлана Ивановна, Золотарев Назар Степанович, Пружинер Анна Борисовна, Быкова Лариса Васильевна, Серебрийская Римма Израилевна

МПК / Мітки

МПК: B32B 27/04, C09K 21/00, B32B 27/36

Мітки: вогнестійкий, склопластик

Код посилання

<a href="https://ua.patents.su/6-15790-vognestijjkijj-skloplastik.html" target="_blank" rel="follow" title="База патентів України">Вогнестійкий склопластик</a>

Попередній патент: Спосіб виготовлення рушничних дробових патронів

Наступний патент: Складальний блок

Випадковий патент: Пристрій для дистанційної облітерації трубчатих структур людини