Спосіб одержання гіпсового в’яжучого та установка для його здійснення

Номер патенту: 20055

Опубліковано: 15.09.2000

Автори: Долінський Анатолій Андрійович, Забара Тетяна Миколаївна, Чернишов Олександр Юхимович, Чернишова Римма Олександрівна

Формула / Реферат

1. Способ получения гипсового вяжущего, включающий дробление исходного гипсового сырья, его гидротермальную обработку насыщенным водяным паром в автоклаве, сушку влажным и сухим теплоносителем и помол, отличающийся тем, что дробление гипсового сырья ведут до размера частиц 20-120 мм, гидротермальную обработку ведут при температуре 115- 130°С и давлении 0,08-0,2 МПа в течение 1,5-8,5 ч, сушку осуществляют в сушильной камере в три этапа, на первом этапе влажным теплоносителем при температуре 180- 200°С до достижения температуры поверхности материала 130-140°С, на втором этапе температуру влажного теплоносителя снижают до 160-140°С и сушку ведут до достижения температуры поверхности материала 110°С, на третьем этапе сушку ведут сухим теплоносителем при температуре 110-140°С до полного удаления влаги из материала.

2. Установка для получения гипсового вяжущего, содержащая вертикальный цилиндрический автоклав с верхней крышкой для загрузки и выгрузки гипсового сырья, герметичный паровоздушный тракт, включающий теплогенератор, вентиляторы высокого давления и отсасывающий и патрубки для подачи и выхлопа воздуха, отличающаяся тем, что автоклав снабжен перфорированными контейнерами не менее двух, установленными друг на друга и оснащенными вертикальными цилиндрическими перфорированными газораспределителями, расположенными аксиально по отношению к контейнерам, а установка снабжена сушильной камерой, состоящей из менее двух спаренных ячеек для размещения в них контейнеров с пропаренным материалом, каждая из которых имеет крышку с отражателем, и раздаточного коллектора теплоносителя.

3. Установка по п. 1, отличающаяся тем, что в нижней части газораспределителя имеется фланец, с помощью которого он сочленен с раздаточным коллектором теплоносителя сушильной камеры.

4. Установка по п. 1, отличающаяся тем, что боковая стенка контейнера выполнена откидной и снабжена замком.

Текст

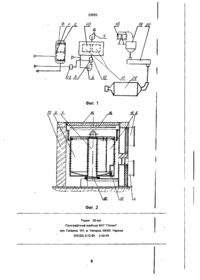

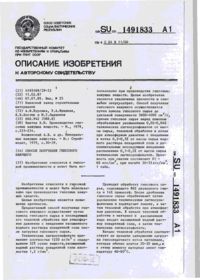

1 Способ получения гипсового вяжущего, включающий дробление исходного гипсового сырья, его гидротермальную обработку насыщенным водяным паром в автоклаве, сушку влажным и сухим теплоносителем и помол, отличающийся тем, что дробление ведут до размера частиц 20 - 120 мм, гидротермальную обработку ведут при избыточном давлении 0,08 - 0,2 мпа и температуре 115 - 130°С в течение 1,5 - 3,5 ч, в сушильной камере с раздаточным коллектором теплоносителя ведут сушку в три этапа на первом этапе влажным теплоносителем с температурой 180 -200"С, на втором этапе температуру влажного теплоносителя снижают до 140 - 160"С и на третьем этапе сушку ведут сухим теплоносителем с температурой 110 - 140°С до полного удаления влаги из ма Изобретение относится к области получения гипсовых вяжущих из отработанных гипсовых изделий /гипсовые формы фарфорофаянсового производства, брак гипсовых заводов/, гипсосодержащих отходов /фосфогипс, цитрогнпс и др /, природного гипсового камня и может быть использовано в промышленности стройматериалов, керамической и фарфорофаянсовом производстве, химической и пищевой промышленности для переработки гипсосодержащих отходов и природного гипсового камня. Для производства строительных изделий из гипса /гипсокартонных листов, декоративных и акустических плит, панелей, блоков ^MSJ.vrmrxy_^ товления гипсовых форм для фарффофаянс*?ро»Г] го и керамического производства необходим гйояь-. шой расход гипсового сырья /природнр.го^ камня/, запасы которого уменьшаются, а вскрьггйё йбШх месторождений требует больших финансовьоЁШ^ териала и получением продукта с заданными физико - механическими характеристиками 2 Установка для получения гипсового вяжущего, содержащая вертикальный цилиндрический автоклав с верхней крышкой для загрузки и выгрузки гипсового сырья, герметичный паровоздушный тракт, включающий теплогенератор, вентипяторы высокого давления и отсасывающий, патрубки для подачи и выхлопа воздуха, отличающаяся тем, что автоклав снабжен перфорированными контейнерами не менее двух, установленными друг на друга и оснащенными вертикальными цилиндрическими перорированными газораспределителями, расположенными аксиально по отношению к контейнерам, а установка снабжена сушильной камерой, состоящей из не менее двух спаренных ячеек для размещения в них контейнеров с пропаренным материалом, каждая из которых имеет крышку с отражателем, и раздаточного коллектора теплоносителя 3 Установка по п 2, отличающаяся тем, что в нижней части газораспределителя имеется фланец, с помощью которого он сочленен с раздаточным коллектором теплоносителя сушильной камеры. 4 Установка no n 2, отличающаяся тем, что боковая стенка контейнера выполнена откидной и, снабжена замком рат. Одним из путей решения данной проблемы является создание технологии и оборудования по переработке гипсосодержащих отходов в вяжущее В течение года только на заводах Украины скапливается 40,0 - 50,0 тысяч тонн бракованных строительных изделий из гипса и 35,0 - 40,0 тысяч тонн гипсовых форм, используемых на фарфорофаянсовых и керамических заводах, а также миллионы тонн гипсосодержащих отходов - попутных продуктов, образующихся в различных химических производствах. Все это вывозится в отвалы, т.к. до настоящего времени не существует технологической линии по переработке вышеуказанных отрРх^ЩоТГттаівяжущее Эти отвалы занимают пахотные земли Находящиеся в отвалах вредные приШ&Я подідействием атмосферных осадков вымы"пвдиО1$£Еуи,[попадая в грунт и водоемы, создают сесерьезную ^ Г Р° 3 У окружающей среде Таким обра м О in ю о о см 20055 зом, создание технологии и оборудования для переработки различных гипсосодержащих отходов на вяжущее позволит одновременно решить две проблемы - ресурсосбережения и экологии Наиболее близким техническим решением к заявляемому изобретению является способ производства гипса, включающий дробление исходного гипсового сырья до размера 50-60 мм, его гидротермальную обработку насыщенным водяным паром в автоклаве при давлении 1,0 -1,3 ати в течение 4 часов, затем при давлении 2 ати в течение 2 - 3 часов и сушку в две стадии, на первой - перегретым паром при температуре 140 - 16О"С в течение 4 - 5 часов, а на второй стадии сухим теплоносителем при температуре 140 - 160°С в течение 60 мин. Такая обработка природного гипсового камня позволяет улучшить свойства получаемого гипсового вяжущего и сократить продолжительность технологического цикла. Выбранное в качестве прототипа устройство, с помощью которого осуществляется известный способ получения гипсового вяжущего, представляет собой автоклав, содержащий теплоизолированный вертикальный цилиндрический сосуд, имеющий загрузочное и выгрузочное устройства и устройство для отбора конденсата. Во внутренней полости сосуда расположена теплообменная трубчатка, которая занимает незначительный объем, по сравнению с объемом автоклава. Автоклав снабжен замкнутым герметичным паровоздушным трактом, состоящим из парового калорифера, вентилятора высокого давления и патрубков для подсоса и выхлопа воздуха. В известном автоклаве пропарку гипсового сырья ведут насыщенным водяным паром, сушку ведут также в автоклаве в два этапа, сначала перегретым паром /влажным теплоносителем/, а затем сухим теплоносителем. Обработка природного гипсового камня в таком автоклаве позволяет улучшить свойства получаемого вяжущего и в некоторой степени сократить время гидротермальной обработки и сушки. Основной недостаток известного способа получения гипсового вяжущего и устройства для его осуществления состоит в том, что они могут быть использованы для получения вяжущего только из природного гипсового камня. Искусственные камни, полученные из гипсосодержащих отходов, имеют прочность ниже, чем природный камень, и в процессе гидротермальной обработки будут комковаться и слипаться в большом объеме автоклава, а нижняя выгрузха вообще невозможна Теплофизические процессы, происходящие при переработке гипсосодержащих отходов в вяжущее, значительно отличаются от теплофизических процессов в природном камне в силу различий в структуре и химико-морфологических свойствах исходных материалов, Кроме того, наличие теплообменной трубчатки в автоклаве уменьшает его полезный объем, что снижает производительность, а проведение процесса пропарки и сушки в одном аппарате /автоклаве/ снижает его экономичность. Осуществление сушки пропаренного гипсового материала в большом объеме автоклава приводит и неравномерности прогрева материала и образованию нео днородного по модификационному составу вяжущего, что ухудшает качество получаемого гипса Так как в известном способе исходное сырье должно быть только монофракционного состава /50-60 мм/, мелкие отходы, получаемые в процессе дробления природного гипсового камня, используются для получения строительного гипса, что приводит к нерациональному использованию высококачественного гипсового сырья. В основу изобретения поставлена задача усовершенствования известного способа получений гипсового вяжущего, 9 котором за счет осуществления сушки пропаренного гипсового сырья в отдельной сушильной камере расширяются технологические возможности способа, а также улучшается качество получаемого гипсового вяжущего, по трехступенчатому режиму интенсифицируется технологический процесс, повышается экономичность использования автоклава, в качестве исходного сырья может быть использован как природный гипсовый камень, так и гипсосодержэщие отходы, что расширяет технологические возможности способа и позволяет получать гипсовое вяжущее повышенного качества с заданными физикомеханическими показателями, удовлетворяющее требованиям различных отраслей промышленности. Поставленная задача решается тем, что в способе получения гипсового вяжущего, включающем дробление исходного гипсового сырья, его гидротермальную обработку насыщенным водяным паром в автоклаве, сушку влажным и сухим теплоносителем и помол, согласно изобретению, дробление гипсового сырья ведут до размера частиц 20-120 мм, гидротермальную обработку ведут при температуре 115-1300С и давлении 0,08 - 0,2 МПа в течение 1,5-3,5 часов, сушку осуществляют в сушильной камере в три этапа, на первом этапе влажным теплоносителем с температурой 180-200°С до достижения температуры поверхности материала 13Q-140°G, на втором этапе температуру влажного теплоносителя снижают до 160-140°С и сушку ведут до достижения температуры поверхности материала 110 "С, на третьем этапе сушку ведут сухим теплоносителем с температурой 110140 ОС до полного удаления влаги из материала. Дробление материала перед гидротермальной обработкой до размера 20-120 мм позволяет увеличить полифракционность используемого сырья и уменьшить количество отходов высококачественного сырья. Такой разбег в размерах кусков исходного сырья не оказывает существенного ВЛИЯНИЙ на время перекристаллизации. Гидротермальная обработка исходного материала при температуре 115-130 °С и давлении 0,08-0,2 МПа в течение 1,5-3,5 часов обеспечивает полную перекристаллизацию двугидрата и способствует образованию более совершенных кристаллов как атак и р -полугидрата. Постоянство давления автоклавной обработки исключает неравномерность прогрева попифракционного материала, а сравнительно невысокая температура пара исключает образование нерастворимых форм ангидрита. Снижение давления в автоклаве ниже 0,08 МПа приводит к резкому замедлению процесса перекристаллизации, а увеличение давления 20055 более 0,2 МПа приводит к более интенсивной перекристаллизации двугидрата кальция в полугидрат При этом образуется множество мелких, несовершенных кристаллов, что ухудшает качество получаемого вяжущего Времени пропарки менее 1,5 часа недостаточно для полноты протекания реакции дегидратации и перекристаллизации дигидрата в полул*драт При увеличении времени обработки более 3,5 часа изменения качества получаемого вяжущего не происходит ни в сторону ухудшения, ни в сторону улучшения Поэтому это время является нетехнологичным Дегидратация и перекристаллизация гипсового сырья во время пропарки существенно меняет структуру материала, превращая ее в типичную капиллярно-пористую с высокоразвитой поверхностью Сушка таких материалов зависит от перемещения влаги внутри материала, изменения ее агрегатного состояния и от удаления ее с поверхности материала в окружающую среду Учитывая свойства обрабатываемого материала, сушку целесообразно проводить в три этапа Сушка материала на первом этапе влажным теплоносителем с температурой 180-200'С позволяет избежать пережога верхних слоев материала при максимальной интенсивности процесса При использовании теплоносителя с температурой ниже 180"С время сушки затягивается Температура 200°С является критической так как при дальнейшем ее увеличении в поверхностных слоях высушиваемого материала образуются обезвоженные формы сульфата кальция, ухудшающие качество конечного продукта Снижение температуры влажного теплоносителя на втором этапе сушки до 160-140"С необходимо для исключения возможности образования на поверхности материала обезвоженных модификаций сульфата кальция Третий этап сушки является самым ответственным с точки зрения влияния на качество получаемого гипсового вяжущего Быстрое повышение температуры поверхности высушиваемого материала, вызванное уменьшением поступления влаги и переносом зоны испарения вглубь пор и капилляров, требует ограничения температуры теплоносителя, чтобы не допустить обезвоживания низших гидратов сульфата кальция, но при этом удалить полностью остаточную влагу, т к, наличие даже 2-4 % влаги в полученном гипсовом вяжущем значительно ухудшает его качество Поэтому третий этап сушки целесообразно проводить сухим теплоносителем при температуре 110140еС Проведение процесса сушки в отдельной сушильной камере позволяет получить гипсовое вяжущее, состоящее одновременно из двух модификаций аи р -полугидрата, что имеет большое практическое значение при использовании полученного гипсового вяжущего, особенно в фарфорофаянсовой и керамической промышленности В основу изобретения поставлена задача усовершенствования известкой установки для получения гипсового вяжущего, s которой снабжение автоклава перфорированными контейнерами для гидротермалоной обработки полифракционного исходного сырья позволяет избежать залипання и комкования пропариваемого материала, что дает возможность получать гипсовое вяжущее как из природного гипсового камня, так и из гипсосодержащих отходов, за счет чего расширяются технологические возможности установки, а снабжение ее сушильной камерой, вынесенной за пределы автоклава и состоящей из спаренных ячеек для размещения в них контейнеров с пропаренным материалом дает возможность увеличить количес-" тво технологических циклов пропарки и трехэтапной сушки, что позволяет повысить производительность и экономичность установки и получать качественное гипсовое вяжущее, состоящее одновременно из двух модификаций а и (3 -полугидрата Поставленная задача решается тем, что в установке для получения гипсового вяжущего, содержащей вертикальный цилиндрический автоклав с верхней крышкой для загрузки и выгрузки гипсового сырья, герметичный паро-воздушный тракт, включающий теплогенератор, вентиляторы высокого давления и отсасывающий патрубки для подачи и выхлопа воздуха, согпасно изобретению, автоклав снабжен перфорированными контейнерами не менее двух, установленными друг на друга и оснащенными вертикальными цилиндрическими перфорированными гаэораспределителями, расположенными аксиально по отношению к контейнерам, а установка снабжена сушильной камерой, состоящей из не менее двух спаренных ячеек для размещения контейнеров с пропаренным материалом, каждая из которых имеет крышку с отражателем, и раздаточного коллектора теплоносителя Кроме того, задача решается тем, что в нижней части гэзораспределителя имеется фланец, с помощью которого газораспределитель сочленен с раздаточным коллектором теплоносителя сушильной камеры Кроме того, задача решается тем, что боковая стенка контейнера выполнена откидной и снабжена замком Снабжение автоклава установленными друг на друга перфорированными контейнерами, оснащенными вертикальными цилиндрическими перфорированными газораспределителями, расположенными аксиально по отношению к контейнерам, позволяет ликвидировать неравномерность прогрева материала по ходу движения теплоносителя в процессе сушки Проведение процесса сушки в отдельной сушильной камере, состоящей из спаренных ячеек, как в прототипе, позволяет существенно интенсифицировать процесс, повысить экономичность использования оборудования Снабжение ячеек сушильной камеры крышками с отражателями предотвращает стекание конденсата на высушиваемый материал, что приводит к улучшению качества готового продукта Выполнение газораспределителя с фланцем, при помощи которого он сочленен с раздаточным (коллектором теплоносителя сушильной камеры, создает замкнутый контур циркуляции теплоносителя Изобретение поясняется чертежами, где на фиг 1 схематически изображена предлагаемая установка, на фиг 2 - контейнер с газораспределителем, расположенный в сушильной камере. 20055 Установка для получения гипсового вяжущего содержит вертикальный цилиндрический автоклав 1 с верхней крышкой 2 для загрузки и выгрузки гипсового сырья, герметичный паро-воздушный тракт, включающий теплогенератор 3, вентиляторы 4 и 5 высокого давления и отсасывающий соответственно, патрубки 6 и 7 для подсоса и выхлопа воздуха соответственно. Автоклав снабжен несколькими перфорированными контейнерами 8, установленными друг на друга и оснащенными вертикальными цилиндрическими перфорированными газораспределителями 9, расположенными аксиально по отношению к контейнерам 8. Установка снабжена сушильной камерой 10, состоящей из спаренных ячеек 11 для размещения в них контейнеров 8 с пропаренным материалом, и раздаточного коллектора 12 - теплоносителя сушильной камеры 10. Каждая ячейка 11 сушильной камеры 10 имеет крышку 13 с отражателем 14 для предотвращения конденсации влаги и отекания ее в высушиваемый материал. В нижней части перфорированного газораспределителя 9 имеется фланец 15, с помощью которого газораспределитель 9 сочленен с раздаточным коллектором 12 теплоносителя. Боковая стенка 16 контейнера 8 выполнена откидной и снабжена замком 17, что обеспечивает разгрузку контейнера при его наклоне на 45 0 от вертикали с помощью опрокидывателя 18 при перегрузке в бункер 19. Для измельчения гипсового вяжущего используют дробильно-помольное оборудование - комбинированную дробилку 20 и шаровую мельницу 21. Предлагаемый способ получения гипсового вяжущего осуществляется в описанной установке следующим образом. Сырье в виде кусков природного гипсового камня или дробленых гипсовых отходов с размером частиц 20-120 мм помещается в контейнеры 8, которые, например, с помощью тельфера /на чертеже не показан/ загружается в автоклав 1. После этого автоклав 1 герметизируется и в него подается насыщенный водяной пар с температурой 110140 "С и поднимают давление до 0,08 -0,18 МПа. Гидротермальную обработку материала ведут в течение 1,5 - 3,5 часов. После окончания перекри сталлизации давление в автоклаве поднимают до 0,2 МПа и выдерживают материал в течение 0,5 часа для гарантированной дегидратации дигидрата кальция и уменьшения снижения температуры материала перед сушкой. Затем давление в автоклаве 1 сбрасывают, контейнеры 8 с пропаренным материалом перегружают в сушильную камеру 10 для удаления выделившейся в процессе дегидратации влаги. Теплоноситель в контейнере подается через цилиндрический перфорированный гэзораспределитель 9 Сушка пропаренного материала осуществляется в три этапа вынужденной конвенцией теплоносителя, циркулирующего по замкнутому контуру. На первом этапе сушку ведут влажным теплоносителем с температурой 180-200°С. Перегрев теплоносителя осуществляется в теплогенераторе 3. Наличие влаги в теплоносителе позволяет в начальный период сушки поднять температуру теплоносителя выше температуры перехода полугидрата сульфата кальция в нерастворимый ангидрит, т.е. выше 174°С Сушку материала на первом этапе ведут до достижения температуры поверхности материала 130 -140°С. На втором этапе температуру влажного теплоносителя снижают до 160140 С и продолжают сушку до достижения температуры поверхности материала 110°С. На третьем этапе сушку ведут сухим теплоносителем с температурой 110-140°С до полного удаления остаточной влаги из материала. Для использования полученного продукта в качестве вяжущего его необходимо измельчить, для чего контейнеры 8 с высушенным материалом выгружают из сушильной камеры 10 с помощью опрокидывателя 18 в бункер 19, откуда направляют в дробилку 20, а затем в шаровую мельницу 21. Помол высушенного материала ведут до тонины, при которой остаток на сите 900 отв /см2 составляет 1-1,5%. Преимущества установки заключаются в том, что она может использоваться для переработки на вяжущее как природных, так и искусственных камней, удобна в эксплуатации, позволяет получать вяжущее с заданными физико-механическими характеристиками. 20055 в / Фиг. 1 /О 8 9 Фиг 2 Тираж 50 екэ Поліграфічний комбінат ВАТ "Патент" вул Гагаріна, 101, м Ужгород, 88000 Україна (03122)3-72-89 2-59-54

ДивитисяДодаткова інформація

Назва патенту англійськоюThe method for plaster binding agent obtaining and the plant for embodiment thereof

Автори англійськоюChernyshova Rymma Oleksandrivna, Chernyshov Oleksandr Yukhymovych, Zabara Tetiana Mykolaivna, Dolinskyi Anatolii Andriiovych

Назва патенту російськоюСпособ получения гипсового вяжущего и установка для его осуществления

Автори російськоюЧернышова Римма Александровна, Чернышов Александр Ефимович, Забара Татьяна Николаевна, Долинский Анатолий Андреевич

МПК / Мітки

МПК: C04B 11/02, C04B 11/028

Мітки: спосіб, гіпсового, одержання, в'яжучого, здійснення, установка

Код посилання

<a href="https://ua.patents.su/6-20055-sposib-oderzhannya-gipsovogo-vyazhuchogo-ta-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання гіпсового в’яжучого та установка для його здійснення</a>

Попередній патент: Затискний хомут

Наступний патент: Електрична машина

Випадковий патент: Двоважільна підвіска незалежного типу