Спосіб одержання реакційноздатних рідких каучуків

Номер патенту: 26416

Опубліковано: 30.08.1999

Автори: Грищенко Володимир Костянтинович, Бойко Віталій Петрович, Кочетов Дмитро Петрович, Кондратюк Анатолій Захарович, Дишлова Тетяна Іванівна

Формула / Реферат

Способ получения реакционноспособных жидких каучуков, предусматривающий смешивание сопряженного диенсодержащего сырья с инициатором и их полимеризацию при повышенных температуре и давлении, отличающийся тем, что в качестве диенсодержащего сырья используют фракцию C4 пиролиза нефтепродуктов.

Текст

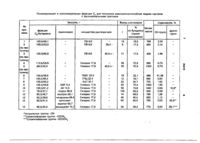

Способ получения реакционноспособных жидких каучуков, предусматривающий смешивание сопряженного диенсодержащего сырья с инициатором и их полимеризацию при повышенных температуре и давлении, о т л и ч а ю щ и й с я тем, что в качестве диен соде ржа ще го сырья используют фракцию С4 пиролиза нефтепродуктов. Изобретение относится к области высокомолекулярных соединений, в частности, к химии жидких реакционноспособных олигомеров, и предназначено для использования в шинной промышленности, в строительстве и в промышленности резинотехнических изделий. Известен способ радикальной полимеризации диенов с целью получения реакционноспособных жидких каучуков в растворах низших алифатических спиртов [1]. Так, сопряженный диен (бутадиен, изопрен и др.) смешивают с водным раствором пероксида водборода (ПВ) и алифатическим спиртом (изопропиловым, бутиловым и т. д.) и полимеризуют в автоклаве при 50-200°С. Для удаления и регенерации спирта используют ректификационную колонну, на которой спирт отгоняется в виде азеотропной смеси с водой, которая поступает с водным раствором ПВ. Азеотропная смесь изопропилового спирта с водой кипит при 80°С и содержит 87,4% спирта, н-бугилового спирта - при 88°С и содержит 58% спирта. Далее спирты обезвоживают либо в виде азеотропной смеси повторно используют 8 полимеризационной системе. Недостатком способа является необходимость использования в качестве растворителя спирта, отделение и регенерация которого для повторного использования требует установки дополнительного оборудования, усложняет технологический процесс и вызывает дополнительные затраты энергии и других ресурсов. В основу изобретения поставлена задачва усовершенствования способа получения реакционноспособных жидких каучуков за счет исключения из полимеризационной системы растворителя, что позволяет упростить и удешевить технологический процесс. Поставленная задача решается тем, что в способе получения реакционноспособных жидких каучуков, включающем ра О 26416 дикальную полимеризацию диенов в присутствии инициаторов с функциональными группами, согласно изобретению в качестве диен соде ржа ще го сырья используют фракцию С4 пиролиза нефтепродуктов. Использование указанной фракции С4, которая содержит 20-60% бутадиена, а остальное составляют насыщенные и олефиновые углеводороды, позволяет отказаться от использования растворителя, которым в прототипе является один из низших алифатических спиртов, так как фракция уже представляет 20-60%-ный раствор бутадиена в углеводородах, содержащих четыре атома углерода. В связи с этим отпадает необходимость в дополнительном оборудовании, предназначенном для смешения, а после полимеризации для отделения и регенерации растворителя. Фракция С4 представляет отход этиленового производства, из которого на специальном производстве выделяют бутадиен, поэтому ее использование вместо чистого бутадиена, как в прототипе, в значительной степени удешевляет процесс получения жидких каучуков. Получение реакционноспособных жидких каучуков радикальной полимеризацией фракции С4 пиролиза нефтепродуктов в присутствии инициаторов с функциональными группами осуществляют следующим образом. В автоклав из нержавеющей стали загружают инициатор или компоненты инициирующей системы, а при сополимеризации также сомономер. Автоклав охлаждают ниже температуры кипения фракции (-5°С) и загружают предварительно охлажденную ниже этой температуры фракцию С4. Автоклав герметизируют, взвешивают и помещают в масляную баню, нагретую до требуемой температуры. В бане автоклав вращают для перемешивания содержимого. Через требуемое время нагрев и перемешивание прекращают, автоклав охлаждают, снимают избыточное давление и вакуумируют. После полного удаления летучих продуктов автоклав взвешивают для определения выхода олигомера. Молекулярную массу определяют эксклюзионной хроматографией, гидроксильные группы - ацетилированием уксусным ангидридом в пиридине, другие функциональные группы - принятыми аналитическими методами. П р и м е р 1. В автоклав объемом 315 мл загружают 20 мл 30%-ного водного раствора ПВ {6,6 г) (ГОСТ 10929-76). Автоклав охлаждают до -10°С, добавляют 143 г фракции С4 (ТУ 38.402-62-123-90) с 5 10 15 20 25 30 35 40 45 50 55 содержанием бутадиена 47,6% (68,1 г бутадиена) и помещают автоклав в масляную баню, нагретую до 90°С. Автоклав вращают в течение 10 час, охлаждают до комнатной температуры, снимают избыточное давление и вакуумируют сначала на водоструйном насосе, а затем на масляном насосе при давлении 4 мм рт. ст. сначала при комнатной температуре, а затем при 100°С. После охлаждения автоклав взвешивают и находят выход олигомера 13 г (19,0% по бутадиену). Молекулярная масса олигомера 768, содержание гидроксильных групп 2,30%. П р и м е р 2 (прототип). В автоклав загружают 20 мл 30%-ного водного раствора ПВ (6,6 г) и 50 мл (39,4 г) изопропилового спирта {ГОСТ 9805-84). Автоклав охлаждают до -10°С, добавляют 109 г фракции С4 (52,0 г бутадиена) и полимеризуют по примеру 1. После выделения получают олигомер с выходом 9 г (17,3% ,по бутадиену). Молекулярная масса 854, содержание гидроксильных групп 2,14%. П р и м е р З (прототип). В автоклав загружают 20 мл 30%-ного водного раствора ПВ (6,6 г) и 50 мл (40,5 г) н-бутилового спирта {ГОСТ 6006-78). Автоклав охлаждают до -10°С, добавляют 132 г фракции С, (62,8 г бутадиена) и полимеризуют по примеру 1. После выделения получают 11 г олигомера с выходом 17,5% по бутадиену. Молекулярная масса олигомера 926, содержание гидроксильных групп 1,98%. П р и м е р 4. В автоклав загружают 20 мл 85%-ного раствора гидропероксида изопропилбензола (гипериза) в толуоле (17,9 г) (ТУ 38.10293-82), охлаждают и добавляют 112,6 г фракции С4 (53,6 г бутадиена). По примеру 1 получают 39 г олигомера с молекулярной массой 890 и содержанием гидроксильных групп 0,70%. Выход по бутадиену составил 72,8%. П р и м е р б (прототип). В автоклав загружают 20 мл раствора гипериза (17,9 г) и 50 мл (40,5 г) н-бутилового спирта, охлаждают и добавляют 89 г фракции С4 (42,4 г бутадиена). Полимеризуют по примеру 1 и получают после выделения 30 г олигомера (70,8% по бутадиену/ с молекулярной массой 1020 и содержанием гидроксильных групп 0,79%. П р и м е р 6. В автоклав загружают 20 мл пероксида метилэтилкетона (ПМЭК) с содержанием активного кислорода 10,0% (22,2 г) (ТУ 6-05-2019-86) и 124 г фракции С4 (58,9 г бутадиена). Полимеризуют по примеру 1 и получают 18,9 г олигомера (32,1% по бутадиену) с моле 26416 кулярной массой 884 и содержанием гидроксильных групп 1,38%. П р и м е р 7, В автоклав загружают 20 мл гидропероксида циклогексанона (ГПЦ) с содержанием активного кислорода 6,67% (22,4 г) и 140 г фракции С4 (66,4 г бутадиена). Полимеризуют по примеру 1 и получают 12 г олигомера (18,1% по бутадиену) с молекулярной массой 940 и содержанием гидроксильных групп 0,94%. П р и м е р 8. В автоклав загружают 20,1 г кристаллического азо-бис (4,4'-цианпентанол)а с содержанием азоазота 6,34% и 139 г фракции С4 (66,2 г бутадиена). После полимеризации по примеру 1 получают 23 г олигомера (34,7% по бутадиену) с молекулярной массой 750 и содержанием гидроксильных групп 1,62%. П р и м е р 9. В автоклав загружают 20 мл раствора гипериза (17,9 г) и 5,4 г монометакрилового эфира этиленгликоля (МЭГ), охлаждают и добавляют 125 г фракции С4 (59,6 г бутадиена). Полимеризуют по примеру 1 и получают 49 г олигомера (75,4% от суммы мономеров). Молекулярная масса 1560, содержание гидроксильных групп 1,90%. П р и м е р 10. В автоклав загружают 20 мл раствора гипериза (17,9 г) и 14,5 г акрилонитрила (АН), охлаждают и добавляют 129 г фракции С4(61,2 г бутадиена). После полимеризации по примеру 1 получают 58 г олигомера (76,6% от суммы мономеров). Молекулярная масса 1440, содержание гидроксильных групп 0,68%, содержание нитрильных групп 10,2%. Результаты этих и других опытов по получению олигомеров и соолигомеров бутадиена, входящего в состав фракции С4, приведены в таблице. Пример 1 показывает, что полимеризация фракции С4 в присутствии ПВ приводит к получению гидроксилсодержащего олигомера - жидкого ол и го бутадиена. Полимеризация этой же фракции с добавкой изопропилового спирта (пример 2) или н-бугилового спирта (пример 3) поз 5 10 15 20 25 30 35 40 45 воляет получать олигомер примерно такого же качества, но с меньшим выходом. (19,0% по бутадиену и 17,3 и 17,5% соответственно с добавками спиртов). Таким образом, добавки спиртов приводят к значительному расходу этих продуктов, уменьшению полезного объема реактора и необходимости дополнительных операций смешения диенсодержащего сырья со спиртом и последующей регенерации спирта. Такой же вывод вытекает из примеров 4 и 5, в которых в качестве инициатора использован, в отличие от водного раствора ПВ, растворимый в фракции С4 инициатор - гипериз. Выход по бутадиену в примере 4 выше, чем в примере 5 с добавкой, согласно прототипу, н-бутилового спирта. В примерах 6-8 показана возможность полимеризации фракции С4 в присутствии других инициаторов радикальной полимеризации, содержащих гидроксильные группы - пероксида метилэтилкетона, гидропероксида циклогексанона и азо-бис(4,4-цианпентанол)а. Примеры 9 и 10 демонстрируют возможность сополимеризации фракции С4 с другими мономерами, содержащими функциональные группы, Сополимеризация фракции С4 с монометакриловым эфиром этиленгликоля позволяет существенно повысить содержание гидроксильных групп в сополимере (пример 9), а сополимеризация ее с акрилонитрилом приводит к введению в олигомер нитрильных групп (пример 10). И в этих примерах неудобства и затраты, связанные с применением растворителя, исключаются. Таким образом, предлагаемый способ получения реакционноспособных жидких каучуков имеет значительные технико-экономические преимущества перед известными и может широко применяться для производства и последующего использования в тех областях, в которых необходимо наличие в жидких каучуках функциональных групп - в шинной промышленности, в строительстве, в промышленности резино-технических изделий и в других. Полимеризация и сополимеризация фракции С4 для получения реакционноспособных жидких каучуков с функциональными группами Загрузка, г Выход оли гомеров № примера фракции С/бутадиена сомономера 1 143,0/68,1 109,0/52,0 ПВ6.6 ПВ6.6 132,0/62,8 112,6/53/6 ^89,0/42,4 2 (по прототипу) 3 инициатора растворителя г Содержание, % % Молек. по бутадиену масса ОН-групп (сумме мономеров) других групп 39,4 13 9 19,0 17,3 768 854 2,30 2,14 ПВ6.6 40,5 н 11 17,5 926 1,98 Гипериз 17,9 Гипериз 17,9 39 30 72,8 70,8 890 0,70 0,79 (по прототипу) 4 5 40,5 н 1020 (по прототипу) О) 8 9 10 11 12 13 14 124,0/58,9 140,0/66,4 139,0/66,2 125,0/59,6 129,0/61,2 78,0/37,1 85,5/40,7 83,2/39,6 86,9/41,4 15 96,0/45,8 6 7 го 2 ПМЭ 22,2 ГПЦ 22,4 МЭГ 5,4 АН 14,5 стирол 90,6 изопрен 68,1 пиперилен 68,4 метилметакрилат 69,7 виниацетат 74,7 Гипериз 17,9 Гипериз 17,9 Гипериз 17,9 Гипериз 17,9 Гипериз 17,9 Гипериз 17,9 Гипериз 17,9 *Нитрильные группы -CN **Сложноэфирные группы -СОСН3 ***Сложноэфирные группы -ОСОСН3 АЫЛ 20,1 19 12 23 49 58 105 74 49 60 32,1 18,1 34,7 75,4 76,6 82,2 68,0 45,4 54,0 — 34 28,2 850 795 41,38 0,94 1,62 1,90 0,68 0,89 1,28 1,12 0,52 10,2* 42,0** 775 0,92 28,1*** 884 940 750 1560 1440 850 780 со 26416 Упорядник Техред М. Келемеш Коректор А. Маковська Замовлення 506 Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська лл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул, Гагаріна, 101

ДивитисяДодаткова інформація

Автори англійськоюHryschenko Volodymyr Kostiantynovych, Boiko Vitalii Petrovych, Kondratiuk Anatolii Zakharovych, Kochetov Dmytro Petrovych, Dyshlova Tetiana Ivanivna

Автори російськоюГрищенко Владимир Константинович, Бойко Виталий Петрович, Кондратюк Анатолий Захарович, Кочетов Дмитрий Петрович, Дышлова Татьянв Ивановна

МПК / Мітки

МПК: C08F 36/00

Мітки: спосіб, одержання, рідких, каучуків, реакційноздатних

Код посилання

<a href="https://ua.patents.su/6-26416-sposib-oderzhannya-reakcijjnozdatnikh-ridkikh-kauchukiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання реакційноздатних рідких каучуків</a>

Попередній патент: Склад для обробки скляного волокна

Наступний патент: Абсорбувальний виріб /його варіанти/ та застібка.

Випадковий патент: Двері коксової печі