Спосіб безперервного виготовлення панелей типу “сендвіч” та пристрій для його здійснення

Номер патенту: 26975

Опубліковано: 28.02.2000

Автори: Хеселіус Ларс-Хенрік, Бруніла Еско, Віллман Тармо

Формула / Реферат

1. Способ непрерывного изготовления панелей типа «сэндвич», включающий резку полотна отвержденной связующим минеральной ваты на продольные куски шириной, равной толщине среднего слоя панели, поворот кусков на 90° вокруг их продольной оси, сборку их с соединением по продольным и торцевым кромкам с образованием мата, в котором основные волокна продольных кусков расположены перпендикулярно плоскости панели, а ширина мата соответствует ширине панели, и резку мата на части, равные длине панели, с последующим присоединением обшивок по обе стороны среднего слоя посредством клея, отличающийся тем, что после поворота продольных кусков вокруг их продольных осей куски собирают в группу с примыканием продольных боковых кромок каждого куска к прилежащим боковым кромкам соседних кусков, и продольные куски располагают в продольном направлении мата, а в каждой группе куски смещают в продольном направлении один относительно другого, образуя ступенчатый торцевой стык, затем мат, образованный из таких групп со смещением кусков, прессуют в продольном и поперечном направлениях, и, удерживая в сжатом состоянии, режут на части нужной длины, а после этого перемещают в положение для крепления первой обшивки с нанесенным на ее поверхность клеевым слоем к одной стороне среднего слоя, после чего крепят вторую обшивку с нанесенным на ее поверхность клеевым слоем к другой стороне среднего слоя.

2. Способ по п.1, отличающийся тем, что смещение группы из продольных кусков минеральной ваты осуществляют проталкиванием группы до подвижного упорного элемента, сторону которого, контактирующую с группой, выполняют ступенчатой.

3. Способ по п.1 или 2, отличающийся тем, что концевым поверхностям продольных кусков придают форму, предпочтительно отличающуюся от прямого поперечного среза.

4. Способ по п.1 или 2, отличающийся тем, что обшивки перед соединением со средним слоем разрезают по размеру панели и профилируют при перемещении от накопительного ролика к посту сборки панелей.

5. Способ по одному из пп.1 - 4, отличающийся тем, что средний слой перемещают в положение выравнивания и выше обшивки для закрепления к нему одной из обшивок посредством подвижной опоры, а крепление между средним слоем и обшивкой осуществляют посредством вытягивания подвижной опоры в сторону.

6. Способ по п.5, отличающийся тем, что подвижную опору выполняют из двух продольных частей, которые располагают с возможностью перемещения в противоположных направлениях из рабочего положения.

7. Способ по п.1 или 2, отличающийся тем, что соединение среднего слоя с одной из обшивок осуществляют путем размещения его на транспортировочной опоре над обшивкой с последующим перемещением среднего слоя при помощи толкателя на обшивку, причем соединяемые слои перемещают в одном направлении с одинаковой скоростью.

8. Устройство для непрерывного изготовления панелей типа «сэндвич», включающее средство для нарезания кусков отвержденной связующим минеральной ваты, средство для поворота кусков на 90° вокруг их продольных осей, средство для сборки кусков с соединением по продольным и торцевым кромкам с образованием мата, в продольных кусках которого основные волокна перпендикулярны плоскости панели, средство для резки мата на части для средних слоев под длину панели, средство нанесения клея на внутреннюю поверхность обшивок и средство для соединения обшивок со средним слоем панели, отличающееся тем, что средство для сборки кусков с соединением по продольным и торцевым кромкам с образованием мата включает в себя средство для соединения продольных кусков по торцевым кромкам в группу продольных кусков, располагающихся в продольном направлении мата, средство для смещения кусков друг относительно друга с образованием ступенчатого торцевого стыка, и средство для прессования мата в продольном и поперечном направлениях, при этом устройство снабжено средством для перемещения среднего слоя, полученного при разрезании мата, с удерживанием его в сжатом состоянии, в положение для крепления первой обшивки к одной стороне среднего слоя и затем для крепления второй обшивки к другой стороне среднего слоя.

9. Устройство по п.8, отличающееся тем, что средство для смещения групп продольных кусков выполнено в виде подвижного, упорного элемента, сторона которого, контактирующая с группой, выполнена ступенчатой, а ширина каждой ступени на ступенчатой стороне соответствует ширине каждого продольного куска.

10. Устройство по п.8 или 9, отличающееся тем, что оно снабжено средством для придания концевым поверхностям продольных кусков формы, отличной прямого поперечного среза.

11. Устройство по одному из пп.8 - 10, отличающееся тем, что каждое из средств для перемещения среднего слоя в положение крепления обшивок выполнено в виде опоры из двух продольных секций, подвижно расположенных относительно их продольных центральных осей.

12. Устройство по п.11, отличающееся тем, что продольные секции расположены с возможностью перемещения на расстояние, равное, по меньшей мере, половине ширины среднего слоя панели.

Текст

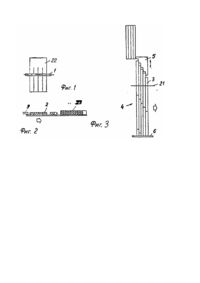

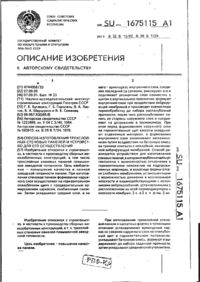

Изобретение относится к способу производства сэндвичевых панелей, состоящих из среднего слоя из тонких слоев (пластинок) стекловаты и из обшивок, например из листового металла. Изобретение также относится к устройству для осуществления способа. Наиболее близким к заявляемому является известный способ непрерывного изготовления панелей типа «сэндвич», включающий резку полотна отвержденной связующим стекловаты на продольные куски шириной, равной толщине среднего слоя панели, поворот кусков на 90° вокруг их продольной оси, сборку их с соединением по продольным и торцевым кромкам с образованием мата, в котором основные волокна продольных кусков расположены перпендикулярно плоскости панели, а ширина мата соответствует ширине панели, и резку мата на части, равные длине панели, с последующим присоединением обшивок по обе стороны среднего слоя посредством клея. В отличие от заявляемого согласно известного способа панели распиливают из непрерывного сэндвича, включающего в качестве среднего слоя поперечные куски (пластинки) из стекловаты и обшивки из листового металла. Между тремя слоями, непрерывно подаваемыми вперед, впрыскивают полиуретановый клей, т.е. между средним слоем и верхней обшивкой и между средним слоем и нижней обшивкой. Три слоя помещают между двумя бесконечными лентами транспортера и скрепляют друг с др угом за счет полимеризации клея в сэндвичевый продукт [DE № 3824842, кл. Е 04 В 1/94, 1989]. Недостаток известного способа заключается в недостаточной прочности панелей вследствие формования среднего слоя из поперечных кусков тонкого слоя, стыки между боковыми кромками которых расположены в прямом поперечном сечении панели. Наиболее близким к заявляемому является устройство для непрерывного изготовления панелей типа «сэндвич», включающее средство для нарезания кусков отвержденной связующим минеральной ваты, средство для поворота кусков на 90° вокруг их продольной оси, средство для сборки кусков с соединением по продольным и торцевым кромкам с образованием мата, в продольных кусках которого основные волокна перпендикулярны плоскости панели, средство для резки мата на части для средних слоев под длину панели, средство нанесения клея на внутреннюю поверхность обшивок и средство для соединения обшивок со средним слоем панели. В отличие от заявленного в известном устройстве средство для сборки кусков с соединением по продольным и торцевым кромкам с образованием мата ориентирует куски в поперечном направлении мата, вследствие чего снижается прочность панели [DE № 3824842, кл. Е 04 В 1/94, 1989]. В основу изобретения поставлена задача в способе непрерывного изготовления панелей типа «сэндвич» путем усовершенствования процессов формования мата и получения панелей из среднего слоя и обшивок обеспечить автоматизированное производство длинных сэндвичевых панелей для строительных целей с повышенной прочностью. Термин «длинные» относится к панелям длиной вплоть до 12м. Указанная выше задача решена тем, что в способе непрерывного изготовления панелей типа «сэндвич», включающем резку полотна отвержденной связующим стекловаты на продольные куски шириной, равной толщине среднего слоя панели, поворот кусков на 90° вокруг их продольной оси, сборку их с соединением по продольным и торцевым кромкам с образованием мата, в котором основные волокна продольных кусков расположены перпендикулярно плоскости панели, а ширина мата соответствует ширине панели, и резку мата на части, равные длине панели, с последующим присоединением обшивок по обе стороны среднего слоя посредством клея, согласно изобретению, после поворота продольных кусков вокруг их продольных осей куски собирают в группу с примыканием продольных боковых кромок каждого куска к прилежащим боковым кромкам соседних кусков, и продольные куски располагают в продольном направлении мата, а в каждой группе куски смещают в продольном направлении один относительно другого, образуя ступенчатый торцевой стык, затем мат, образованный из таких групп со смещением кусков, прессуют в продольном й поперечном направлениях, и, удерживая в сжатом состоянии, режут на части н ужной длины, а после этого перемещают в положение для крепления первой обшивки с нанесенным на ее поверхность клеевым слоем к одной стороне среднего слоя, после чего крепят вторую обшивку с нанесенным на ее поверхность клеевым слоем к другой стороне среднего слоя. Вследствие расположения кусков тонкого слоя вдоль панели и смещения кусков друг относительно друга для образования ступенчатого стыка повышается прочность панелей, поскольку в их среднем слое отсутствуют поперечные прямые стыки, которые имеют пониженную прочность. В отдельных случаях осуществления изобретения смещение группы из продольных кусков стекловаты осуществляют проталкиванием группы до подвижного упорного элемента, сторону которого, контактирующую с группой, выполняют ступенчатой. Кроме того, концевым поверхностям продольных кусков придают форму, предпочтительно отличающуюся от прямого поперечного среза. Кроме того, обшивки перед соединением со средним слоем разрезают по размеру панели и профилируют при перемещении от накопительного ролика к посту сборки панелей. Кроме того, средний слой перемещают в положение выравнивания и выше обшивки для закрепления одной из обшивок к нему посредством подвижной опоры, а крепление между средним слоем и обшивкой осуществляют посредством вытягивания подвижной опоры в сторону. Кроме того, подвижную опору выполняют из двух продольных частей, которые располагают с возможностью перемещения в противоположных направлениях из рабочего положения. Кроме того, соединение среднего слоя с одной из обшивок осуществляют путем, размещения его на транспортировочной опоре над обшивкой с последующим перемещением среднего слоя при помощи толкателя на обшивку, причем соединяемые слои перемещают в одном направлении с одинаковой скоростью. В основу изобретения поставлена задача в устройстве для непрерывного изготовления панелей типа «сэндвич» путем усовершенствования средства для сборки кусков с соединением по продольным и торцевым кромкам с образованием мата и снабжения устройства дополнительным оборудованием обеспечить автоматизированное производство длинных сэндвичевых панелей для строительных целей с повышенной прочностью. Указанная выше задача решена тем, что в устройстве для непрерывного изготовления панелей типа «сэндвич», включающем средство для нарезания кусков отвержденной связующим минеральной ваты, средство для поворота кусков на 90° вокруг их продольной оси, средство для сборки кусков с соединением по продольным и торцевым кромкам с образованием мата, в продольных кусках которого основные волокна перпендикулярны плоскости панели, средство для резки Мата на части для средних слоев под длину панели, средство нанесения клея на внутреннюю поверхность обшивок и средство для соединения обшивок со средним слоем панели, согласно изобретению средство для сборки кусков с соединением по продольным и торцевым кромкам с образованием мата включает в себя средство для соединения продольных кусков по торцевым кромкам в группу продольных кусков, располагающихся в продольном направлении мата, средство для смещения кусков друг относительно друга с образованием ступенчатого торцевого стыка, и средство для прессования мата в продольном и поперечном направлениях, при этом устройство снабжено средством для перемещения среднего слоя, полученного при разрезании мата, с удерживанием его в сжатом состоянии, в положение для крепления первой обшивки к одной стороне среднего слоя и затем для крепления второй обшивки к другой стороне среднего слоя. Вследствие расположения кусков тонкого слоя вдоль панели и смещения кусков друг относительно друга для образования ступенчатого стыка повышается прочность панелей, поскольку в их среднем слое отсутствуют поперечные прямые стыки, которые имеют пониженную прочность. В отдельных случаях осуществления изобретения средство для смещения групп продольных кусков выполнено в виде подвижного упорного элемента, сторона которого, контактирующая с группой, выполнена ступенчатой, а ширина каждой ступени на ступенчатой стороне соответствует ширине каждого продольного куска. Кроме того, устройство снабжено средством для придания концевым поверхностям продольных кусков формы, отличной прямого поперечного среза. Кроме того, каждое из средств для перемещения среднего слоя в положение крепления обшивок выполнено в виде опоры из двух продольных секций, подвижно расположенных относительно их продольных центральных осей. Кроме того, продольные секции расположены с возможностью перемещения на расстояние, равное, по меньшей мере, половине ширины среднего слоя панели. Приведенный ниже рекомендуемый пример осуществления заявленного способа непрерывного изготовления панелей типа «сэндвич» поясняется чертежами, где на фиг.1 - 3 схематически представлено формирование слоистого мата, являющегося частью среднего слояпанели, в частности, на фиг.1 показано выпиливание кусков тонкого слоя из куска отвержденной минеральной ваты, в частности стекловаты, вид сверху; на фиг.2 приведен вид спереди и в поперечном сечении выпиленных кусков тонкого слоя, процесс поворота их вокруг продольной оси и их движение к боковому упору; на фиг.3 показано продольное смещение группы кусков тонкого слоя относительно соответствующей группы кусков тонкого слоя, смещенных на предшествующем этапе; на фиг.4 - 8 схематически представлены пять различных этапов процесса нанесения обшивок на средний слой (вид спереди в сечении), в частности, на фиг.4 показана центральная слоистая часть на транспортерной ленте перед ее перемещением на соседнюю стадию и устройство для нанесения клея, расположенное над нижней обшивкой; на фиг.5 показан средний слой в положении непосредственно перед соседней стадией; на фиг.6 показан средний слой на поддерживающей пластине в положении над нижней обшивкой, которую поднимают в положение, примыкающее к поддерживающей пластине; на фиг. 7 показан средний слой на поддерживающей пластине над обшивкой, как и на фиг. 6, но толкатель возвращен в исходное положение, а боковые направляющие находятся в рабочих положениях, как раз перед тем, как поддерживающую пластину о тводят в сторону, в результате чего средний слой падает на нижнюю обшивку; на фиг.8 показана верхняя обшивка проклеенной поверхностью, которую накладывают с поворотом на верхнюю поверхность среднего слоя. Заявленным способом сэндвичевые панели производят из кусочков тонкого слоя, напыленных из листа отвержденной минеральной ваты, например стекловаты. Кусочки поворачивают на 90° вокруг их продольной оси и продвигают по направлению к мату, состоящему из тонких слоев, из которых собираются образовывать средний слой панели. Отдельные кусочки слоя в каждом тонком слое среднего слоя контактируют с предшествующими слоистыми кусочками под действием давления, а тонкие слои, расположенные рядом, соединяют друг с другом под действием давления. Концам слоистых кусочков рекомендуется придавать форму, отличн ую от прямого поперечного сечения, поскольку при соединении таких концов друг с др угом обеспечивается более прочное соединение. Кусочки слоя и тонкие слои, построенные из кусочков, смещаются продольно по отношению к рядом расположенным тонким слоям таким образом, что места соединения не располагаются в линию поперек среднего слоя панели. Средний слой панели может быть собран различными путями. Согласно одному рекомендуемому варианту группу кусочков, например, 4-6 кусочков отделяют от ряда соседних кусочков, повернутых вокруг и х продольных осей, и смещают с помощью средств смещения продольно по направлению к предшествующей гр уппе уже смещенных кусочков слоя. Средства смещения контактируют с к усочками слоя постепенно таким образом, что внешний кусочек, например, с одной стороны группы контактирует и приходит в движение первым, а внешний кусочек с противоположной стороны группы контактирует с указанными средствами и приходят в движение последним. Таким образом, отдельные кусочки слоя, соседствующие друг с др угом, смещаются продольно по отношению друг к другу, а соединения между соседствующими кусочками в соседствующи х тонких слоях проходят по всему среднему слою. Контактная поверхность средств смещения, контактирующая с концами кусочков, предпочтительно имеет ступенчатую форму, но может также быть и более неправильной формы. Когда мат, растущий из групп слоистых кусочков, прессуемых по отношению друг к другу, достигает достаточной длины, его распиливают поперечно и сдвигают к месту формирования среднего слоя панели. После этого может быть начато" формирование нового мата из смещенных с помощью средств смещения кусочков слоя. Естественно, ширина мата может соответствовать ширине среднего слоя панели, и в этом случае средний слой панели формируют без боковых движений отрезанной части мата. Каждый отдельный кусочек слоя в группе кусочков может быть смещен по отдельности. Или же каждый тонкий слой в среднем слое панели формируют по отдельности и надвигают по направлению к наполовину законченному среднему слою. После того, как средний слой панели достигает своих конечных размеров, его обжимают и направляют в место, где он ложится на уже профилированную и покрытую соответствующим клеем первую (нижнюю) обшивку. Полученный в результате ламинат переносят в следующую позицию, где на средний слой панели сверху накладывают профилированную и покрытую клеемвторую (верхнюю) обшивку. Затем сэндвичевый элемент подвергают воздействию соответствующи х температур и давлений. Средний слой панели может быть наложен на нижнюю обшивку различными путями. Средний слой может, например, соскользнуть на неподвижную обшивку с поддерживающей пластины, которую постепенно вытягивают изпод среднего слоя. Другой возможный вариант заключается в. придании среднему слою панели движения, например, с помощью транспортера, который не двигается с места своего расположения, но заставляет средний слой панели соскальзывать с края поддерживающей поверхности на обшивку, помещенную под поддерживающую обшивку поверхностью и движущуюся в том же направлении и с той же скоростью, что и средний слой. Сэндвичевая панель, изготовленная согласно заявленного способа, является прекрасным строительным элементом. Панель может быть использована для полов, потолков, внутренних и внешних стен. Благодаря своим большим размерам панели упрощают строительную работу, и они также очень перспективны с точки зрения архитектоники. Размеры сэндвичевых панелей могут быть легко изменены внесением необходимой информации в память процессорного элемента изготовляющего устройства. Могут быть получены панели большей толщины путем увеличения соответствующей толщины напиленных кусочков слоя. Для панелей большей толщины необходимы листы отвержденной стекловаты большей толщины, поскольку при той же толщине листа получают меньшее количество кусочков слоя. Длина панелей может меняться путем настройки устройства на более длинные тонкие слои, т.е. большим числом кусочков слоя одинаковой толщины в каждом тонком слое или одинаковым числом более длинных кусочков в каждом тонком слое. Однако число соединений между кусочками и распределение соединений в среднем слое панели влияет на прочность панели Изменение толщины или длины панели требует аналогичных изменений в размерах поверхностных слоев. Для получения продукта первоклассного качества расхождения в размерах должны выдерживаться в очень жестких пределах. Соприкасающиеся стороны и концевые поверхности кусочков слоя должны быть гладкими, особенно концевые поверхности должны иметь точно совпадающую форму с тем, чтобы не ухудшалась способность кусочков в тонком слое и тонких слоев в среднем слое панели связываться друг с другом с изменением прочностных свойств. Способ позволяет изготавливать сэндвичевые панели со средним слоем, состоящим из расположенных рядом продольных тонких слоев стекловаты. Тонкие слои могут состоять из одного куска или из двух и более кусков, соединенных встык. Концевые поверхности могут быть сделаны желобчатыми или же могут быть обработаны механически другим путем с обеспечением связывания между концевыми поверхностями. Может быть использовано ровносклеивание. Рекомендуется соединяющимся концевым поверхностям придавать скошенную форму или иную форму с тем, чтобы при соединении концов, это соединение было прочным. Рекомендуемым материалом для обшивок является тонкий металлический лист, который рекомендуется изогнуть по краям и который режут синхронно с формированием среднего слоя панели. Металлический лист может быть даже профилирован по всей поверхности. Рекомендуемым веществом для присоединения среднего слоя к обшивкам является полиуретановый клей. Клей наносят на внутренние стороны обшивок, и под воздействием температуры и давления в ходе доводки элемента клей образует пенистый слой между обшивкой и средним слоем. Пенистый слой заполняет все неровности между поверхностью среднего слоя панели и обшивками. Заявленный способ может быть осуществлен заявленным устройством, которое содержит расположенные в технологической последовательности средство 1 для нарезания кусков 2 отвержденной связующим стекловаты, которое может быть выполнено в виде обычной пилы 1 для стекловаты, средство для поворота кусков 2 на 90° вокруг их продольных осей (на чертежах не показано), средство для сборки кусков 2 с соединением по продольным и торцевым кромкам с образованием мата, которое включает в себя средство для соединения продольных кусков 2 по торцевым кромкам в группу 3 продольных кусков 2, располагающихся в продольном направлении мата 4, средство 5 для смещения кусков 2 друг относительно друга с образованием ступенчатого торцевого стыка, выполненное в виде продольного смещающего устройства 5, средство для прессования мата в продольном и поперечном направлениях, которое включает подвижный упор 6, и основание 7 для формирования на нем мата и среднего слоя панели 8. Средство для соединения продольных кусков 2 по торцевым кромкам в группу 3 продольных кусков 2 включает толкатель 9. Продольное смещающее устройство 5 выполнено в виде подвижного упорного элемента, сторона которого, контактирующая с группой 3, выполнена ступенчатой, а ширина каждой ступени на ступенчатой стороне соответствует ширине каждого продольного куска 2. Заявленное устройство содержит также средство для перемещения среднего слоя панели 8, полученного при разрезании мата 4, с удерживанием его в сжатом состоянии, в положение для крепления первой (нижней) обшивки 10 к одной стороне среднего слоя панели 8 и затем для крепления второй (верхней) обшивки 11 к другой стороне среднего слоя 8, которое выполнено в виде опоры, представляющей собой подающую пластину 12 из двух продольных секций 13, 14, подвижно расположенных относительно их продольных центральных осей. Продольные секции 13, 14 расположены с возможностью перемещения на расстояние, равное, по меньшей мере, половине ширины среднего слоя панели 8. Упомянутое средство для перемещения среднего слоя в положение крепления обшивок 10, 11 включает также боковое смещающее устройство в виде толкателя 15, боковые направляющие 16, 17 и транспортер 18. Заявленное устройство содержит средство нанесения клея на внутреннюю поверхность обшивок 10, 11, выполненное в виде проклеивающих устройств 19, 20, средство для резки мата на части для средних слоев под длину панели, выполненное в виде нарезающего устройства 21 и средство для соединения обшивок со средним слоем панели, включающее упомянутую ранее подающую пластину 12 и устройство для поворота второй (верхней) обшивки 11 и наложения ее на средний слой панели 8. Устройство для непрерывного изготовления панелей типа «сэндвич» при осуществлении заявленного способа используют следующим образом. На фиг.1 показан лист 22 стекловаты или минеральной ваты, который распиливают с помощью обычной пилы 1 для стекловаты на куски 2 тонкого слоя. На фиг.2 показаны куски тонкого слоя в положении, в котором толкатель 9 выталкивает их с поворотом (на фиг.3 вправо) на 90° вокруг их продольных осей с последующим образованием полосы 23 развернутых кусков тонкого слоя с боковыми сторонами, обращенными к боковому упору. На фиг.3 показано формование полосы 23, вид сверху. Продольное смещающее устройство 5 отделило гр уппу 3 из пяти внешних кусков тонкого слоя и сместило ее продольно по направлению к группе 3 из пяти кусков тонкого слоя, смещенной продольно на предшествующем этапе образования слоистого мата 4. Ступенчатая контактная поверхность продольного смещающего устройства 5 придает группе кусков тонкого слоя соответствующее смещение. Подобное фазовое смещение приводит к распределению стыков (мест соединения) по поверхности среднего слояпанели, вместо их распределения по прямой линии. Передний край слоистого мата 4 несет подвижный упор 6. После того, как достаточное число групп 3 повернутых к усков 2 тонкого слоя одна за другой были смещены по отношению друг к другу в мате 4, длина мата превышает целевую длину среднего слоя панели, поэтому нарезающее устройство 21 разрезает мат 4. Отрезанную часть мата выталкивают к формируемому среднему слою панели, который может состоять из одной или нескольких рядом расположенных отрезанных частей мата 4. Подвижный упор 6 возвращают к месту нарезания с образованием упора для небольшого обрезка слоистого мата. Согласно фиг.4 средний слой панели 8 состоит из двух рядом расположенных отрезанных частей мата 4 с общим числом повернутых тонких слоев равным десяти. Каждый тонкий слой в среднем слое панели состоит из двух обрезанных кусков тонкого слоя или из одного целого куска и двух обрезанных кусков. Средний слой панели 8 формируют на основании 7, где боковое смещающее устройство (толкатель) 15 готов к выталкиванию среднего слоя панели на ее подающую пластину 12. Подающая пластина 12 состоит из двух продольных секций 13 и 14, движущи хся под прямым углом к длине среднего слоя панели и к направлению ее создания. Две секции 13, 14 подающей пластины 12 движутся навстречу друг другу, в результате чего встречаются непосредственно над средним слоем панели, и затем назад друг от др уга с осуществлением доступа к первой (нижней) обшивке 10, расположенной на ленте транспортера 18. В положении, показанном на фиг.4, секции 13 и 14 расположены по обоим сторонам обшивки 10, при этом секция 13, расположенная со стороны основания 7 среднего слоя панели, готова принять средний слой 8 следующей панели. Нижняя обшивка 10 находится на ленте транспортера 18 и покрыта слоем клея с помощью проклеивающего устройства 19. Боковые направляющие 16, 17 все еще находятся в рабочем положении после изготовления предыдущей сэндвичевой панели. На следующем этапе (фиг.5) толкатель 15 сместил средний слой панели вбок к левой секции 13 подающей пластины 12, в это же время правая секция 14 подающей пластины сдвигается влево в положение, в котором на нее поступает средний слой панели 8. Тем временем левую боковую направляющую 16 поднимают в нерабочее положение с тем, чтобы она не препятствовала движению среднего слоя панели в положение над первой (нижней) обшивкой 10. На следующем этапе (фиг.6) средний слой панели перенесен на секции 13, 14 подающей пластины 12, которые встречаются по середине над нижней обшивкой 10, при этом толкатель 15 находится в своем крайнем положении, в котором удерживает слои в среднем слое панели вытолкнутыми по отношению к правой боковой направляющей 17. Левая боковая направляющая 16 находится на пути в свое нижнее рабочее положение. Тем временем нижнюю обшивку 10 на транспортере 18 поднимают в положение, возможно более близкое к секциям 13, 14 подающей пластины 12. Из фиг.4 - 6 видно, что движение среднего слоя панели в положение над обшивкой 10 состоит из: а) смещения с помощью толкателя 15 на расстояние, равное ширине среднего слоя панели; б) бокового движения секции 13 подающей пластины на расстояние, равное половине ширины среднего слоя панели; в) смещения с помощью толкателя 5 на другую секцию 14 подающей пластины 12 на расстояние, равное половине ширины среднего слоя панели. На следующем этапе (фиг.7) толкатель 15 возвращен в исходное положение вне основания 7 среднего слоя панели, а боковая направляющая 16 находится в нижнем рабочем положении. Сразу же, как только это положение достигнуто, секции 13, 14 подающей пластины раздвигаются и средний слой панели 8 падает на нижнюю обшивку 10. Падение среднего слоя панели на нижнюю обшивку, таким образом, начинается в середине панели, когда секции подающей пластины последовательно перестают поддерживать средний слой панели. Т.е. соединение среднего слоя панели и обшивки происходит в результате небольших движений, вследствие чего полностью регулируется. После этого средний слой панели с нижней обшивкой перемещается на транспортере 18 между боковыми направляющими 16, 17 в пункт, где происходит наложение верхней обшивки. На фиг.8 показано покрытие второй (верхней) обшивки 11 слоем клея с помощью проклеивающего устройства 20, после чего обшивку поворачивают и опускают на средний слой панели.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device of continuous production of panels of “sandwich” type

Назва патенту російськоюСпособ непрерывного изготовления панелей типа «сэндвич» и устройство для его осуществления

МПК / Мітки

Мітки: типу, пристрій, сендвіч, панелей, здійснення, спосіб, безперервного, виготовлення

Код посилання

<a href="https://ua.patents.su/6-26975-sposib-bezperervnogo-vigotovlennya-panelejj-tipu-sendvich-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб безперервного виготовлення панелей типу “сендвіч” та пристрій для його здійснення</a>

Попередній патент: Засіб для профілактики судинних захворювань, які обумовлені дією глікопротеїнзв’язаних пероксидів

Наступний патент: Арилалкіламіни, спосіб їх одержання та фармацевтична композиція

Випадковий патент: Спосіб виключення впливу обмежених за амплітудою завад в системах термінального керування