Спосіб нанесення покриття на лопатки теплової турбомашини

Формула / Реферат

1. Способ нанесения покрытия на лопатки тепловой турбомашины, расположенные в роторе или статоре, включающий подготовку поверхности лопаток после открытия турбомашины и нанесение защитного слоя, отличающийся тем, что перед открытием турбомашины в ее рабочем состоянии проводят очистку с помощью средства, подводимого воздушным потоком, а после подготовки наносят защитный слой газопламенной металлизацией со скоростью напыления не менее 300м/с.

2. Способ по п.1, отличающийся тем, что в качестве средства, подводимого воздушным потоком, используют органический абразивный материал.

3. Способ по п.1, отличающийся тем, что в качестве средства, подводимого воздушным потоком, используют водный раствор трихлорэтилена.

4. Способ по п.1, отличающийся тем, что подготовку поверхности проводят в вибрационной ванне.

5. Способ по п.1, отличающийся тем, что газопламенной металлизацией наносят защитный слой состава, вес.%: Si – 6 - 15, AI - остальное.

6. Способ по п.1, отличающийся тем, что газопламенной металлизацией наносят защитный слой алюминия.

7. Способ по п.1, отличающийся тем, что газопламенной металлизацией наносят защитный слой состава, вес.%:

Аl – 80, Si – 5 - 15, Cu и/или Mn, и/или Mg, и/или Ni – остальное.

8. Способ по п.1, отличающийся тем, что после газопламенной металлизации проводят механическую обработку покрытия.

9. Способ по п.1, п.8, отличающийся тем, что после механической обработки наносят слой полиуретанового лака на синтетической основе.

Текст

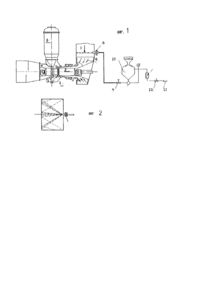

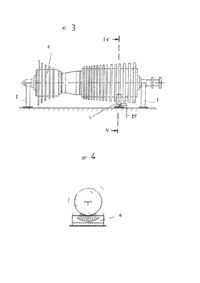

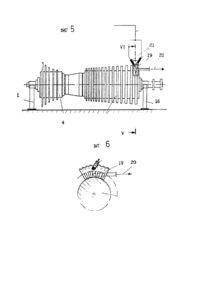

Данное изобретение относится к области тепловых турбомашин и касается способа нанесения покрытия на лопатки тепловой турбомашины. В открытом газотурбинном процессе всасываемый компрессором воздух содержит водяной пар, а также твердые и газообразные примеси. Последние сказываются негативно с возникновением эрозии, загрязнения и коррозии. Находящиеся на лопатках отложения имеют частично значительную концентрацию оказывающих коррелирующее воздействие составных частей, таких как NaCI и KCI. Соли ведут наряду с высокотемпературной коррозией в лопаточной решетке турбины также к усиленной сквозной коррозии в зоне компрессора и к комплексному химическому снижению прочности материала лопаток. При высокой влажности воздуха во входной зоне компрессора происходит концентрация водяного пара, которая приводит к усиленному коррозионному разрушению передних рядов лопаток. Чтобы предотвратить это лопатки вращающихся тепловых машин многократно покрывают защитными покрытиями. Это используется как для паро- и газотурбинных лопаток, так и для компрессорных лопаток. Таким образом, речь идет, прежде всего, о том, чтобы повысить сопротивление коррозии и окисляющего воздействия, а также против эрозии и изнашивания (износа). Если лопатки, несмотря на поверхностную обработку, все равно имеют повреждение, степень которого могла бы снизить эксплуатационную надежность, то лопатки демонтируют, заменяют новыми, или восстанавливают и опять монтируют. Этот демонтаж и монтаж связаны с относительно высокими расходами и затратами времени. Затем действительное состояние лопаточной решетки становится видимым только после относительно долгого времени, т.е. после предварительной очистки, отсюда решение, может ли быть выполнено восстановление лопаток или нет, или уже необходимо, принимается только много позднее. Недостатками этого метода являются большие потери времени, более высокие производственные расходы на установку, более высокие расходы при ревизиях и неопределенность в вопросе восстановления лопаток. Отсюда перешли к поиску путей и средств, чтобы выйти из этого затруднительного положения. За прототип заявляемого изобретения принят способ нанесения покрытия на лопатки тепловой турбомашины, расположенные в роторе или статоре, включающий подготовку поверхности лопаток после открытия турбомашины и нанесение защитного слоя (Патент США № 4634611, кл. С 23 С 4/00. С 23 С 4/02, С 23 С 4/12, С 23 С 4/18). Согласно этому способу ротор вместе с лопатками поднимается из статора для восстановления в отдельной установке. Подлежащие покрытию роторы с лопатками должны быть обезжирены, в случае необходимости, ранее нанесенные органические покрытия должны быть полностью удалены. Затем подлежащим покрытию участкам придают шероховатость посредством сухой пескоструйной обработки с окисью алюминия и металлическая поверхность активируется. Зоны, подлежащие покрытию, должны маркироваться с помощью соответствующих материалов. После этого наносятся основные слои, причем они в каждом случае должны обжигаться. Это ведет к длительной процедуре: процесс агломерации или процесс обжигания длится примерно 55ч и должен проводиться в среднем четыре раза. Этот процесс агломерации или обжигания во время нанесения покрытия состоит из термообработки при примерно 350°С с выдержкой примерно в 10 - 12ч. Наряду с этим для проведения отдельных технологических операций должны предусматриваться весьма большие установки со специфическим геометрическим оформлением, следует только представить, что в процессе агломерации ротора с лопатками они должны быть охвачены сводом печи. Т. о. недостатком известного способа является необходимость обязательного снятия ротора со статора для последующей обработки лопаток, в связи с чем увеличиваются производственные расходы. Помимо этого, в демонтированном устройстве существенно осложняется возможность равномерного подвода лопаток на обработку, в частности очистку, что снижает эффективность последней. К недостаткам способа следует отнести также присутствие операции обжига нанесенного защитного покрытия с целью упрочнения его связи с поверхностью лопаток. Это не только осложняет и дополнительно удорожает процесс, но и не всегда гарантирует получение защитных слоев, достаточно прочно сцепляющихся с основным металлом лопаток. В основу изобретения поставлена задача снижения производственных расходов и обеспечения высокого качества обрабатываемых изделий, в частности, срока их эксплуатации, при осуществлении способа нанесения покрытий на лопатки тепловой турбомашины путем очистки лопаток в их смонтированном состоянии, а также оптимизации метода нанесения защитных покрытий и условий его реализации, что позволяет осуществлять равномерный подвод лопаток на обработку и полное удаление с их поверхности имеющегося защитного слоя, а также обеспечивает возникновение высокой кинетической энергии соударяемых с поверхностью лопаток металлических частиц высокотемпературного газопламенного потока, сопровождающейся появлением внутренних напряжений сжатия в напыленном слое, и тем самым увеличивает сцепление защитного слоя с поверхностью лопаток. Поставленная задача достигается за счет того, что в способе нанесения покрытия на лопатки тепловой турбомашины, расположенные в роторе или статоре, включающий подготовку поверхности лопаток после открытия турбомашины и нанесение защитного слоя, согласно изобретения, перед открытием турбомашины в ее рабочем состоянии проводят очистку с помощью средства, подводимого воздушным потоком, а после подготовки наносят защитный слой газопламенной металлизацией со скоростью напыления не менее 300м/с, причем в качество средства, подводимого воздушным потоком, используют органический абразивный материал либо водный раствор трихлорэтилена. При этом подготовку поверхности приводят в вибрационной ванне, а газопламенной металлизацией наносят защитный слой состава, вес.%: Si – 6 - 15, AI – остальное, либо наносят защитный слой алюминия. Кроме того, газопламенной металлизацией можно наносить защитный слой состава, вес.%; AI – 80, Si – 5 - 15, Си и/ или Mn, и/или Мg, и/или Ni - остальное. После газопламенной металлизации проводят механическую обработку покрытия или наносят слой полиуретанового лака на синтетической основе. Существенные преимущества изобретения следует усматривать в том, что ротор с лопатками для первого процесса восстановления не должен сниматься из статора: очистка или удаление защитного слоя может проводиться перед непосредственной остановкой машины, т. е. компрессора, т. е. во время конечной фазы работы. Тем самым достигается равномерный подвод лопаток на обработку, причем достигнутая таким образом эффективность этого процесса очистки, которая обеспечивает наиболее полное удаление имеющегося защитного слоя, делает возможным принятие немедленного решения о восстановлении лопаток. Это решение может быть принято уже после остановки машины и удаления верхней части статора. Если после соответствующего анализа состояния лопаток принимается решение об их восстановлении, то достаточно поднять ротор из опор и поставить его на подмостки, где без помощи специального оборудования могут проводиться технологические операции по восстановлению. Это ведет к низким производственным расходам (расходы на ремонт), что не мешает периодическому проведению этого вида обработки. Таким образом, повышается эксплуатационная надежность установки. Другое важное преимущество изобретения следует усматривать в том, что при применении высокоскоростного способа газопламенной металлизации предварительно обрабатываемые в смонтированном состоянии лопатки получают соответствующий защитный слой, предпочтительно на Si- и АІ-основе, локально и по мере необходимости, причем этот способ нанесения покрытия может проводиться без термообработки на более длительное время и без помощи специальных дополнительных установок. Это упрощает весь технологический процесс нанесения покрытия, в то время как расходы получаются примерно наполовину ниже, чем в известном способе. Кроме того, срок службы этого вида покрытия намного выше, чем у применяемых для этого в настоящее время так называемых комбинированных слоев. Так, как предварительная обработка лопаток и последующая обработка после напыления защитного слоя имеет большое значение для срока службы покрытия, по мере необходимости могут целенаправленно предприниматься непосредственные коррективы. Благодаря этому в кратчайшее время при низких расходах на восстановление с помощью одного процесса с высокой согласованностью с окружающей средой получают лопатки очень высокого качества, которое гарантирует эксплуатационную надежность установки в течение длительного промежутка времени. Далее изобретение поясняется более подробно с помощью чертежа, где показаны примеры осуществления изобретения. Все не требующиеся для непосредственного понимания изобретения элементы исключены. Направление потока различных сред указано стрелками. Одинаковые элементы в различных фигурах снабжены одинаковыми ссылочными знаками. На фиг.1 показана турбоустановка с агрегатом для предварительной обработки; на фиг.2 - вид на фиг.1 в плоскости ІІ-ІІ; на фиг.3 - ступень очистки или удаление защитного слоя в колеблющейся эрозионной ванне; на фиг.4 вид ротора согласно фиг.3 вдоль плоскости IV-IV; на фиг.5 - способ окончательной очистки с реактивными соплами и на фиг.6 -покрытие лопаток с помощью высокоскоростного способа газопламенной металлизации. На фиг.1 показана схематически газотурбинная установка 1, состоящая в основном из компрессорной части 2, камеры сгорания 3 и турбинной части 4. При предварительной обработке лопаток нужно определить, имели ли последние в исходном состоянии покрытие. Независимо от этого происходит первая очистка лопаток перед остановкой машины, т. е. компрессора. Очистка лопаток с покрытием состоит, предпочтительно, в эрозионном удалении его посредством мягкоструйного гранулята. Само собой разумеется, что очистка непокрытых лопаток может производиться только с помощью водного растворителя, например, трихлорэтилена. Посредством централизованно размещенного трехструнного сопла 5 (см. для этого, также фиг.2), действующего во всасывающей канале компрессора, через определенное время средство для очистки (гранулят мягкоструйный, водный раствор и т. д.), распыляется в потоке воздуха на компрессор. Равномерная и интенсивная подача воздушного потока 6 на лопатки компрессора составляет эффективный процесс очистки при непокрытых лопатках или полное удаление старого защитного слоя с лопаток с покрытием. Процесс очистки многократно повторяется в зависимости от потребности. Так как мягкоструйный гранулят при температурах примерно 300°С сгорает, не возникает трудностей, связанных с удалением отходов. При применении водного раствора можно также не принимать во внимание эту точку зрения. Что касается схемы, многоструйное сопло 5 состоит из шарикового крана 7, подключенного в направлении потока средства очистки к смесительной камере 8 и служащего для регулирования расхода. Давление в этой смесительной камере 8 определяется посредством манометра 9. Вверх по течению от смесительной камеры 8 предусмотрен резервуар 10, в котором запасен, например, гранулят, причем с помощью фильтра и впускного клапана следят за тем, чтобы смесительная камера 8 была обеспечена гомогенным материалом. Необходимое давление в резервуаре 10 устанавливается с помощью воздухоподводящего трубопровода 11, причем редукционный вентиль 12 и главный вентиль 13 в воздухопроводе являются следующими вспомогательными средствами схемы. Посредством соответствующих мероприятий может также обрабатываться лопаточная решетка турбины. В случае необходимости лопатки подвергаются очистке или удалению защитного слоя. Это происходит, как показано на фиг.3 и 4, с помощью колеблющейся эрозионной ванны 14. Для этой цели ротор 2 и 4 с лопатками поднимается из статора и ставится на подмостки 15 и 16 таким образом, что определенная часть лопаточной решетки погружается в ванну 14. Посредством генератора колебаний 17 отдельные эрозионные компоненты ванны 14 начинают колебаться, что ведет к удалению остаточного загрязнения или остатков защитного слоя на лопатках. Тем самым основательно могут обрабатываться все виды лопаток ротора газотурбинной установки. Окончательная очистка согласно фиг.5 проводится с помощью дроби промышленного стекла для струйной обработки 18. Эта окончательная очистка базируется на эрозионном удалении посредством названного средства, которое может состоять из стекла. Определенная часть лопаточной решетки покрывается специальным кожухом 19, при одновременном отсасывании (показанного стрелкой 20) распыленного средства осуществляется очистка с помощью одного или нескольких неактивных сопел 21. Другие технологические операции могут предусматриваться в зависимости от потребности: - обдирочное шлифование во всяком случае имеющихся еще закоррозионных язв в наиболее нагруженных местах, - дефектоскопия лопаток, - контроль размеров лопаток, в случае если последние подвергались шлифованию, - придание шероховатости поверхности посредством пескоструйной обработки, - перед непосредственным нанесением покрытия рекомендуется нагреть лопатки примерно до 80°С, например, с помощью излучателя. На фиг.6 показано проведение высокоскоростного процесса газопламенной металлизации. Для этой цели предусматривается доступный сбоку кожух 19, который охватывает некоторое количество подготовленных лопаток. С помощью распылителя 22 защитный слой наносится на лопатки, причем сразу является возможным осуществлять вручную управление распылителем 22. Отсасывание 20 обеспечивает удаление избыточного средства из зоны лопаток. Последующая обработка напыленных лопаток включает, как правило, следующие технологические операции: - для уменьшения шероховатости поверхности применяется легкая шлифовка наждачным полотном и/или струями, например, стеклянными шариками, - для защиты основного слоя и для дальнейшего уменьшения шероховатости поверхности может наноситься верхний слой лака с помощью пистолета-распылителя. Этот лак не нуждается в высокотемпературном длительном отжиге (печи не нужны). По крайней мере, для первых рядов компрессора, где при эксплуатации преобладают более низкие температуры, применяется двухкомпонентный лак. Примером средства для: такого наружного слоя является полиуретанреакционный лак на синтетической основе. Относительно качества защитного слоя следует сказать, что общепринятые покрытия компрессоров очень часто имеют низкую эрозионную стойкость. Так как такие гальванические защитные слои действуют только, если они существуют в системе металл-покрытие-электролит, уменьшается защитное действие локального эродированного слоя. Применяющийся здесь защитный слой на основе алюминия является активным коррозионнозащитным слоем, состав которого выглядит предпочтительно следующим образом: 1. Защитный слой состоит из 6 - 15мас.% Si, остальное - алюминий. 2. Другой защитный слой состоит из чистого алюминия. 3. Другой защитный слой состоит из 60вес.% AI, 5 - 15вес.% Si, остальное - Cu, Mn, Mg, Ni. Химическое строение вышеназванных защитных слоев, а также описанный выше способ нанесения (высокоскоростной способ газопламенной металлизации) определяют малочувствительный к эрозии слой "анод протекторной защиты", который активно защищает от коррозии основной материал. Способ нанесения, который является высокоэнергетическим способом нанесения покрытия, обеспечивает получение хорошо сцепляющихся с основным металлом эрозионностойких защитных слоев, которые без новой специфической для защитного слоя последующей обработки имеют требуемое электрическое соединение с основным материалом. Предложенные защитные слои могут дополнительно снабжаться верхним слоем. Этот защитный верхний слой может быть, например, чёрным. Такой защитный верхний слой позволяет легче различить обледенение на лопатках с помощью детекторов льда. Высокоскоростной способ газопламенной металлизации, осуществляющийся со скоростью частиц, по меньшей мере, 300м/с, дает оптимальное соединение покрытия с основным материалом лопаток. Даже при более толстых защитных слоях гарантировано, что покрытие не отстанет. Это можно объяснить тем, что при соударении частиц порошка благодаря высокой кинетической энергии возникают внутренние напряжения сжатия в соответственно прежде напылением слое. Максимальная стойкость к эрозии объясняется еще и тем, что применяемые слои имеют очень высокую твердость. Благодаря предложенному способу получается, что содержание окислов слоя глубже, чем у напыленных в воздухе защитных слоев. Это означает, что слой чище, отчего он не так быстро окисляется, причем окисление происходит во всяком случае, только на поверхности. Благодаря тому, что защитные слои очень плотны, их пористость ниже 0,5%. Разрушение посредством коррозии практически исключена. При испытании в солевом тумане до ДИН 50021 стандартный керамический алюминиевый слой сравнивался с защитным слоем с вышеупомянутым составом и вышеупомянутым способом. Результаты полностью подтвердили вышеупомянутые высказывания. В испытании на усталость проводилось аналогичное сравнение: Выяснилось, что нагрузка до первой трещины усталости в лопатке с покрытием вышеназванного состава и по вышеназванному способу на 20% выше, чем у сравниваемых лопаток. Это означает, что надежность лопаток против усталостного разрушения может быть повышена. Описанные выше преимущества, а также результаты после нескольких тысяч часов работы компрессора в установке, приближенной к морю, позволили получить повышение срока службы активного защитного слоя на 50%.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for covering application on the heat turbomachine blades

Назва патенту російськоюСпособ нанесения покрытия на лопатки тепловой турбомашины

МПК / Мітки

МПК: C23C 4/00, C23C 4/12, C23C 4/18, C23C 4/02

Мітки: лопатки, покриття, теплової, турбомашині, нанесення, спосіб

Код посилання

<a href="https://ua.patents.su/6-27027-sposib-nanesennya-pokrittya-na-lopatki-teplovo-turbomashini.html" target="_blank" rel="follow" title="База патентів України">Спосіб нанесення покриття на лопатки теплової турбомашини</a>

Попередній патент: Пристрій для з’єднання країв рани та спосіб його накладення

Наступний патент: Спосіб одержання кристалічної форми гідрату 8-хлор-1-метил-6-феніл-4н-1,2,4-триазоло[4,3-а][1, 4]бензодіазепіну

Випадковий патент: Спосіб активації дріжджів