Пристрій для обробки фасок на сідлах клапанів

Формула / Реферат

Устройство для обработки фасок на седлах клапанов, содержащее корпус с пазом, в котором установлен с возможностью перемещения резцедержатель, связанный посредством упругих элементов с подпружиненным относительно корпуса толкателем, связанный с толкателем хвостовик, закрепленный в корпусе перпендикулярно относительно паза штифт, сопряженный посредством лысок с наклонным пазом в резцедержателе, размещенный на корпусе упорный подшипник, установленный соосно корпусу с возможностью относительного вращения упорный стакан, предназначенный для взаимодействия с торцем обрабатываемой детали, и подпружиненную относительно корпуса центрирующую оправку, установленную в закрепленной в корпусе соосно с ним направляющей втулке с возможностью вращения и ограниченного осевого перемещения, отличающееся тем, что хвостовик снабжен закрепленным на нем защитным стаканом, охватывающим с радиальным зазором верхнюю часть корпуса и толкатель, который связан с хвостовиком посредством введенной в устройство плавающей муфты и установлен на введенных в устройство, закрепленных на корпусе направляющих штифтах, при этом устройство снабжено закрепленными в толкателе штифтами, а на концах упругих элементов выполнены отверстия, посредством которых упругие элементы установлены на штифтах с возможностью поворота, упорный стакан установлен с возможностью взаимодействия в верхней части с введенной в устройство сферической шайбой, установленной на корпусе с возможностью взаимодействия с упорным подшипником, а с нижней стороны - с введенным в устройство съемным кольцом, закрепленным на корпусе, причем штифт в корпусе и резцедержатель расположены относительно оси корпуса со смещением в противоположных направлениях, паз в резцедержателе выполнен открытым с нижней стороны, на центрирующей оправке выполнена кольцевая проточка, а в направляющей втулке - радиальное отверстие, в котором установлен с возможностью взаимодействия с кольцевой проточкой введенный в устройство шарик.

Текст

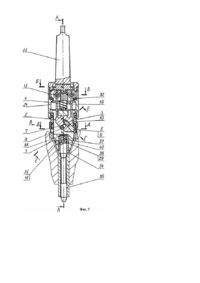

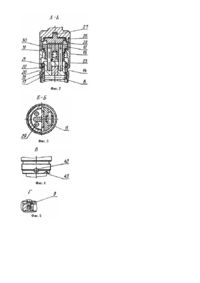

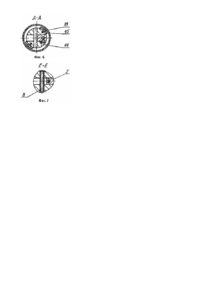

Изобретение относится к машиностроению и может быть использовано для обработки фасок на седлах клапанов. Наиболее близким по технической сущности и достигаемому результату является устройство для обработки фасок на седлах клапанов [1]. Известное устройство содержит хвостовик, корпус с установленным в нижней части с радиальным зазором U-образным резцедержателем, имеющим гнездо для размещения резца и привод его подачи, упорный подшипник, толкатель, подпружиненный относительно корпуса и имеющий возможность взаимодействия с резцедержателем. В нижней части резцедержателя установлен резец, а верхняя выполнена в виде упруги х элементов, В корпусе закреплен штифт, который помещен в наклонный паз, выполненный в резцедержателе. Корпус жестко связан с опорным кольцом и помещен с радиальным зазором в стакане. Между верхним торцем стакана и нижним торцем опорного кольца установлен упорный подшипник. В нижней части корпуса установлена центрирующая оправка. Центрирующая оправка выполнена в виде цилиндрического участка и сопряженного с ним меньшим основанием конического и установлена с возможностью перемещения в закрепленной в нижней части корпуса направляющей втулке и подпружинена относительно корпуса. Известное устройство имеет ряд недостатков. На точность обработки при помощи данного устройства влияет зависимость ориентации шпинделя относительно направляющей втулки клапана. Кроме того, возможности применения устройства ограничены тем, что использование его возможно только с плавающим шпинделем. Вследствие того, что упорный подшипник расположен между нижним торцом опорного кольца и верхним торцом стакана и стакан охватывает корпус с радиальным зазором, при упоре стакана в торцовую поверхность седла клапана и перекосе стакана, не все шарики упорного подшипника участвуют в работе, что приводит к возникновению перекашивающего момента и снижению надежности работы устройства. Вследствие того, что на центрирующую оправку при работе оказывается воздействие от всего устройства и дополнительно от плавающей части шпинделя, центрирующая оправка испытывает большие динамические нагрузки, что также снижает надежность работы устройства. В результате того, что крутящий момент от толкателя на корпус передается посредством упругих элементов, что затрудняет выполнение ими основной функции, снижается надежность работы устройства. Изобретение решает задачу усовершенствования устройства для обработки фасок на седлах клапанов таким образом, чтобы обеспечить независимость ориентации обрабатывающей части устройства от части передающей движение и за счет этого повысить точность обработки, кроме того, уменьшить динамические нагрузки, действующие на центрирующую оправку за счет введения плавающей муфты, уменьшения веса и габаритов устройства, а также обеспечить автоматическую адаптацию устройства к параметрам седла клапана, устранить действие изгибающего момента на оправку, освободить упругие элементы от передачи крутящего момента и тем самым повысить надежность работы устройства и его технологичность. Поставленная задача решается за счет того, что в устройстве для обработки фасок на седлах клапанов, содержащем корпус с пазом, в котором установлен с возможностью перемещения резцедержатель, связанный посредством упруги х элементов с подпружиненным относительно корпуса толкателем, связанный с толкателем хвостовик, закрепленный в корпусе перпендикулярно относительно паза штифт, сопряженный посредством лысок с наклонным пазом в резцедержателе, размещенный на корпусе упорный подшипник, установленный соосно корпусу с возможностью относительного вращения упорный стакан, предназначенный для взаимодействия с торцом обрабатываемой детали, и подпружиненную относительно корпуса центрирующую оправку, установленную в закрепленной в корпусе соосно с ним направляющей втулке с возможностью вращения и ограниченного осевого перемещения, согласно изобретению; - хвостовик снабжен закрепленным на нем защитным стаканом, охватывающим с радиальным зазором верхнюю часть корпуса и толкатель; - толкатель связан с хвостовиком посредством введенной в устройство плавающей муфты и установлен на введенных в устройство, закрепленных на корпусе направляющих шти фта х; - устройство снабжено закрепленными в толкателе штифтами; - на концах упруги х элементов выполнены отверстия, посредством которых упругие элементы установлены на штифта х с возможностью поворота; - упорный стакан установлен свозможностью взаимодействия в верхней части с введенной в устройство сферической шайбой, установленной на корпусе с возможностью взаимодействия с упорным подшипником, а с нижней стороны - с введенным в устройство съемным кольцом, закрепленным на корпусе; - штифт в корпусе и резцедержатель расположены относительно оси корпуса со смещением в противоположных направлениях; - паз в резцедержателе выполнен открытым с нижней стороны; - на центрирующей оправке выполнена кольцевая проточка, а в направляющей втулке - радиальное отверстие, в котором установлен с возможностью взаимодействия с кольцевой проточкой введенный в устройство шарик. Благодаря введению в устройство плавающей муфты одна часть устройства связана со шпинделем жестко, другая часть устройства установлена относительно первой с возможностью плавания. Вследствие этого при использовании данного устройства обеспечивается независимость ориентации оси шпинделя относительно оси направляющей втулки и тем самым повышение точности обработки, а при использовании устройства в составе многошпиндельной головки устраняется влияние на точность обработки погрешности изготовления и сборки отдельных частей головки цилиндров. В ведение в устройство плавающей муфты обеспечивает также уменьшение динамических нагрузок, действующи х на центрирующую оправку, вследствие того, что суммарная масса деталей, влияющих на дисбаланс устройства и плечо, на котором действует сила, уменьшены. В результате повышается надежность работы устройства. Введение в устройство сферической шайбы, установленной на корпусе с возможностью взаимодействия ее в верхней части с упорным подшипником, а с нижней стороны - с введенным в устройство съемным кольцом и упорным стаканом, позволяет устройству автоматически адаптироваться к параметрам седла клапана независимо от величины неперпендикулярности торца седла клапана относительно оси ориентирования устройства и одновременно повысить надежность работы устройства путем предотвращения возникновения изгибающего момента. Вследствие того, что шти фт в корпусе и резцедержатель расположены относительно оси корпуса со смещением в противоположных направлениях, причем резцедержатель смещен в сторону расположения резца, зона контакта штифта с пазом смещается ближе к левому упругому элементу. В результате уменьшается разность изгибающих усилий, действующи х на правый и левый упругие элементы и повышается точность обработки деталей. Кроме того, смещение резцедержателя в корпусе в сторону расположения резца позволяет более рационально использовать поперечные размеры корпуса, за счет этого уменьшается вес устройства и, как следствие этого, уменьшаются нагрузки, действующие на центрирующую оправку. Ограничение центрирующей оправки от выхода из направляющей втулки при помощи шарика, введенного в радиальное отверстие, в направляющей втулке и кольцевую проточку, выполненную в центрирующей оправке, позволяет увеличить по сравнению с прототипом длину направляющей части оправки и длину втулки и, таким образом, уменьшить удельную нагрузку на поверхность направляющей части оправки и втулки, что обеспечивает повышение точности обработки фасок и увеличивает срок службы пары втулка-оправка. Конструктивное выполнение элементов устройства обеспечивает более высокую его те хнологичность. Изобретение иллюстрируется чертежами, где на фиг.1 показан общий вид описываемого устройства в продольном разрезе; на фиг.2 - сечение А-А на фиг.1; на фиг.3 -сечение Б-Б на фиг.1; на фиг.4 - вид В на фиг.1; на фиг.5 - вид Г на фиг.1 ; на фиг.6 - сечение Д-Д на фиг.1; на фи г.7 - сечение Е-Е на фиг.1. Устройство содержит цилиндрический ступенчатый корпус 1 со сквозным в радиальном направлении пазом, в котором установлен резцедержатель 2, который имеет U-образную форму и содержит нижнюю часть 3 и два упругих элемента 4. В нижней части 3 выполнено отверстие 5 для крепления проходного резца 6 и под углом к нему - направляющий паз 7. Паз 7 наклонен относительно вертикальной оси устройства. Угол наклона паза 7 задан параметрами фаски седла клапана. В корпусе 1 жестко закреплен штифт 8, который сопряжен посредством лысок с пазом 7. Резцедержатель 2 смещен в корпусе 1 в сторону расположения резца 6, при этом упругие элементы 4 расположены несимметрично относительно вертикальной оси устройства. Паз 7 расположен в нижней части резцедержателя и выполнен открытым, при этом паз 7 и штифт 8 смещены относительно вертикальной оси устройства влево. Резец 6 установлен в отверстие 5 и зажат при помощи винта 9. Для регулирования вылета резца 6 предусмотрен винт 10. На верхних концах упруги х элементов 4 выполнены отверстия, в которые введены штифты 11, посредством которых резцедержатель соединен с толкателем 12. При этом в толкателе 12 выполнены пазы 13, в которых концы упруги х элементов 4 имеют возможность поворота. В верхнюю часть корпуса 1 запрессованы два направляющих шти фта 14. Верхние части шти фтов 14 помещены в отверстия толкателя 12, в результате чего толкатель 12 имеет возможность перемещаться в осевом направлении, при этом штифты 14 служат направляющими для толкателя. На выступы 15 толкателя 12 установлены пружины 16. В нижней части корпуса 1 закреплено съемное кольцо 17 при помощи винтов 18. Между съемным кольцом 17 и внутренней боковой поверхностью упорного стакана 19 имеется радиальный зазор, соответствующий допустимой величине неперпендикулярности торца седла клапана относительно оси базового отверстия отверстия во втулке направляющей клапана головки цилиндров в сборе. В нижней части корпуса 1 выше кольца 17 установлены сферическая шайба 20, которая контактирует сферической поверхностью с верхней конической поверхностью упорного стакана 19, и опорное кольцо 21. Между опорным кольцом 21 и сферической шайбой 20 установлен упорный подшипник 22. Опорное кольцо 21 установлено с возможностью взаимодействия с буртиком 23 корпуса 1, при этом опорное кольцо 21 и упорный подшипник 22 охвачены защитным стаканом 24 с радиальным зазором. Защитный стакан 24 жестко связан с хвостовиком 25. В полость хвостовика 25 между его внутренней торцовой поверхностью и верхним торцом толкателя 12 помещена плавающая муфта 26. Муфта 26 выполнена в виде диска, по обе стороны которого имеются выступы 27 и 28, расположенные во взаимно перпендикулярных плоскостях, и отверстия, в которые помещены шарики 29. На боковой поверхности толкателя 12 выполнен буртик 30, а на внутренней боковой поверхности защитного стакана 24 - буртик 31. Между буртиками 30 и 31 установлен упорный подшипник 32. При этом для обеспечения возможности углового поворота верхней части по отношению к плавающей, расстояние между буртиками 30 и 31 превышает диаметр шариков подшипника 32. В нижней части корпуса 1 выполнена осевая цилиндрическая полость 33, в которой жестко зафиксирована направляющая втулка 34, которая связана с корпусом 1 посредством винта 35. Во втулку 34 помещен верхний конец оправки 36, в котором в осевом направлении выполнено глухое отверстие 37. В это отверстие помещены шарик 38 и пружина 39, верхний конец которой взаимодействует с дном полости в нижней части корпуса 1. Для ограничения выхода справки 36 в ее верхнем конце выполнена канавка 40, а в стенке втулки 34 - отверстие, в которое помещен шарик 41. Свободный конец оправки 36 содержит расположенные последовательно снизу вверх направляющий цилиндрический участок и сопряженный с ним меньшим основанием конический участок. В упорном стакане 19 выполнены отверстия 42 и пазы 43, а в корпусе 1 - паз 44 для замены резца 6. На съемном кольце 17 выполнены выступы 45 с отверстиями для крепления этого кольца к корпусу 1. Устройство работает следующим образом. Хвостовик 25 устройства устанавливают в шпиндель многошпиндельной головки и сообщают устройству вращательное движение и осевое перемещение. В процессе осевого перемещения направляющая часть оправки 36 входит в отверстие направляющей втулки клапана. Поскольку устройство имеет часть, связанную со шпинделем жестко и плавающую относительно нее часть, а диаметр направляющей части оправки 36 максимально приближен к диаметру отверстия втулки направляющей, ось оправки 36 ориентируется вдоль оси отверстия втулки направляющей. При дальнейшем осевом перемещении устройства вниз конический участок оправки 36 упирается в кромку отверстия и прижимается пружиной 39. За счет возникновения сил трения оправка 36 останавливается. Происходит автоматическое подстраивание устройства под параметры направляющей втулки клапана. Осевая ориентация этого отверстия и расстояние от торца этой втулки до торцовой поверхности седла клапана не влияют на точность обработки. При дальнейшем опускании устройства упорный стакан 19 упирается в торцовую часть седла клапана. При неперпендикулярности торца седла клапана относительно оси отверстия втулки направляющей, стакан перекашивается, его ось смещается относительно вертикальной оси корпуса 1 и жестко связанного с ним кольца 17. Так как между кольцом 17 и упорным стаканом 19 имеется радиальный зазор, обеспечивается их независимая друг от др уга ориентация. Коническая поверхность стакана взаимодействует со сферической поверхностью шайбы 20. Сферическая шайба 20 перемещается вверх, зазор между подшипником 22 и опорным кольцом 21 выбирается. Корпус 1 и кольцо 21 взаимодействует в осевом направлении при посредстве буртика 23. Вследствие того, что стакан 19, сферическая шайба 20 и упорный подшипник 22 оказываются зажатыми между седлом клапана и опорным кольцом 21, за счет сил трения, упорный стакан 19 и сферическая шайба 20 останавливаются. При дальнейшем движении шпинделя вниз выбираются зазоры между внутренней торцовой поверхностью хвостовика 25 и шариками 29 плавающей муфты 26. Хвостовик 25, воздействуя на шарики 29, перемещает вниз толкатель 12. При этом происходит перемещение связанного с толкателем резцедержателя 2, сопровождающееся сжатием пружин 16. При сжатии пружин 16 и воздействии на резцедержатель 2 толкателя 12, а также при взаимодействии шти фта 8 с поверхностями паза 7. нижняя часть 3 резцедержателя 2 перемещается приближенно параллельно самой себе. Длина паза 7 обеспечивает ход резца 6, превышающий размер фаски. Вследствие того, что зона контакта штифта 8 с пазом 7 смещена к упругому элементу 4, более удаленному от резца 6, нагрузки, действующие на упругие элементы, распределяются более равномерно, уменьшается возможность углового поворота резцедержателя 2, обусловленного наличием зазоров между поверхностями паза 7 и штифта 8. Крутя щий момент от хвостовика 25 через муфту 26 передается на толкатель 12, а затем через штифты 14 на корпус 1 и далее на резцедержатель 2. Подачам нижней части 3 резцедержателя 2 сопровождается изгибом упругих элементов 4 в вертикальной плоскости. При этом изгибу подвергаются только нижние части упругих элементов 4. Верхние концы упруги х элементов 4 поворачиваются вокруг шти фтов 11, не изгибаясь. При вращении устройства происходит также изгиб упруги х элементов 4 резцедержателя 2 вокруг вертикальной оси. Таким образом, за счет сил упругости выбираются зазоры, как между вертикальными стенками паза 7 и резцедержателя 2, так и между стенками наклонного паза 7 и штифтом 8 и исключается вибрация резца 6 во время резания. Наличие зазоров между плавающей частью устройства и частью, жестко связанной со шпинделем, исключает влияние на точность обработки фаски несоосности оси шпинделя и оси направляющей втулки клапана. При дальнейшем движении толкателя 12 вниз он упирается торцом в корпус 1. Движение вниз прекращается, рабочий ход завершен. При перемещении устройства ввер х его элементы возвращаются в исходное положение. При необходимости замены резца 6, упорный стакан 19 проворачивается до совпадения паза 43 с местом, где проходит при замене резец 6. При этом отверстие 42 окажется напротив паза 44 и винта 9, которым крепится резец 6. Ослабляют винт 9, через паз 43 удаляют старый резец и устанавливают новый. Затягивают винт 9. При необходимости перехода на обработку деталей другого типоразмера седел клапанов, заменяют съемное кольцо 17 и регулируют вылет резца 6. При достижении зазора в сопряжении втулка 34 - оправка 36 выше допустимого, при котором точность обработки фасок становится ниже допустимой, производят замену эти х деталей.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for machining chamfers on valve seats

Автори англійськоюD'iachenko Volodymyr Opanasovych

Назва патенту російськоюУстройство для обработки фасок на седлах клапанов

Автори російськоюДьяченко Владимир Афанасьевич

МПК / Мітки

МПК: B23B 29/00

Мітки: сідлах, пристрій, фасок, обробки, клапанів

Код посилання

<a href="https://ua.patents.su/6-3166-pristrijj-dlya-obrobki-fasok-na-sidlakh-klapaniv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для обробки фасок на сідлах клапанів</a>

Попередній патент: Привод клапана зливного приладу залізничної цистерни для розплавлених продуктів

Наступний патент: Затвор люка вагона-термоса

Випадковий патент: Банний пристрій на відновлювальних джерелах енергії вітру та сонця і теплових насосах