Матриця для екструдування щільникових структур

Номер патенту: 38015

Опубліковано: 15.05.2001

Автори: Пащенко Микола Григорович, Наливка Григорій Данилович

Текст

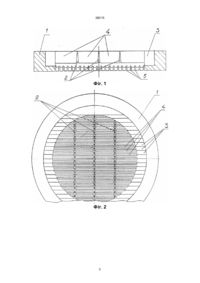

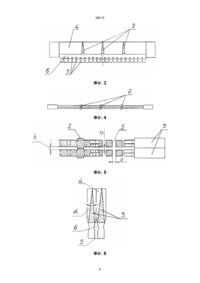

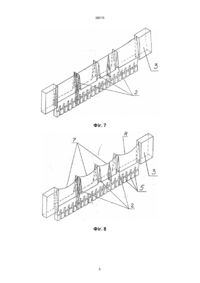

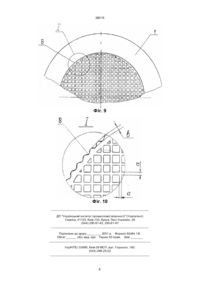

1. Матриця для екструдування щільникових структур, що містить корпус з встановленими в ньому паралельно і скріпленими між собою гребенеподібними пластинами з утворенням боковими несучими частинами пластин на вхідному торці матриці живильних каналів, з'єднаних з формоутворюючими каналами на протилежному вихідному торці матриці, яка відрізняється тим, що живильні канали складаються з двох зон, утворених двобічними скосами на бокових несучи х частинах пластин, спрямованими до вхідного торця матриці з 38015 никових структур, при якому за рахунок зміни конструкції живильних каналів і утворення зони додаткового живильника забезпечується зменшення опору масі, що формується, на вхідному торці матриці, перерозподіл напруг при переході маси від живильних до формоутворюючих каналів, підвищення жорсткості конструкції і, як наслідок, підвищення якості і точності отриманих щільникових стр уктур з ячейками будь-яких розмірів. Для рішення цієї задачі у матриці для екструдування щільникових структур, що містить корпус з встановленими в ньому паралельно і скріпленими між собою гребенеподібними пластинами з утворенням боковими несучими частинами пластин на вхідному торці матриці живильних каналів, з'єднаних з формоутворюючими каналами на протилежному вихідному торці матриці, згідно з винаходом, живильні канали складаються з двох зон, утворених двобічними скосами на бокових несучих частинах пластин, спрямованими до вхідного торця матриці з утворенням зони додаткового живильника і спрямованими до формоутворюючи х каналів з утворенням зони додаткового живильника, при цьому оптимальним є, коли двобічні скоси зони основного живильника виконані під кутом ЗО'...5°, коли матрицю оснащено розташованими рівномірно по довжині пластин призначеними для їх скріплення упорами, висота яких відповідає висоті зони основного живильника, а найменший сумарний розмір двох зустрічно розташованих упорів, контактуючи х між собою, дорівнює розміру формоутворюючих каналів; вхідний торець матриці між кожною парою згаданих упорів має сегментну форму, на внутрішній поверхні корпусу виконано канавки по всій висоті формоутворюючих каналів. Причинно-наслідковий зв'язок між сукупністю запропонованих ознак і технічними результатами, які досягаються при її реалізації, полягає у такому. Завдяки двобічним скосам на бокових несучи х частинах пластин і утворенню зони основного живильника значно зменшується опір пластичній масі на вхідному торці, остання рівномірно розподіляється по довжині пластин, плавність входу маси ще більшою мірою спостерігається при виконанні на вхідному торці між упорами сегментної форми, найбільш оптимальний перерозподіл напруг відбувається за рахунок утворення зони додаткового живильника, який забезпечує направлений рух і попадання пластичної маси в кожну ячейку, при цьому за наявності на внутрішній поверхні корпуса канавок по всій висоті формоутворюючи х каналів стає можливим вирівнювання швидкостей витікання пластичної маси залежно від кутів згаданих вище двобічних скосів. Оскільки ці скоси можуть дещо знизити жорсткість пластин особливо при збільшенні їх довжини, має сенс скріплювати ці пластини за допомогою упорів, розташованих по висоті основного живильника. На кресленнях проілюстровано матрицю для екструдування щільникових стр уктур, де на фіг. 1 представлено її загальний вигляд, повздовжній розріз; на фіг. 2 - вигляд зверху; на фіг. 3 - одна з гребенеподібних пластин з зонами основного і додаткового живильників; на фіг. 4 - вигляд зверху на гребенеподібну пластину; на фіг. 5 - загальний вигляд двох суміжних пластин з поперечними перерізами; на фіг. 6 - поперечний переріз двох су міжних пластин; на фіг. 7,8 - різновиди загального вигляду пластини матриці в аксонометрії; на фіг. 9 - варіант виконання матриці з канавками на внутрішній поверхні корпусу; на фіг. 10 - вигляд І на фіг. 9 (збільшено). Матриця для екструдування щільникових структур (фіг. 1-5) містить корпус 1 з встановленими в ньому паралельно і скріпленими між собою за допомогою упорів 2 гребенеподібними пластинами 3 з утворенням боковими несучими частинами пластин 3 на вхідному торці матриці живильних каналів, які складаються з двох зон, утворених двобічними скосами (фіг. 6-8), виконаними під кутом ЗО'...5° на бокових несучих частинах пластин 3, спрямованими до вхідного торця матриці з утворенням зони основного живильника 4 і спрямованими до формоутворюючи х каналів 5 з утворенням зони додаткового живильника 6. Упори 2 (фіг. 5) розташовані рівномірно по довжині пластин 3, а висота упорів 2 відповідає висоті зони основного живильника, при цьому найменший сумарний розмір двох зустрічно розташованих упорів 2, контактуючи х між собою, дорівнює розміру "а" формоутворюючи х каналів 5. Для зменшення напруг на вході вхідний торець матриці між кожною парою згаданих упорів виконаний у вигляді сегментів 7 (фіг. 8) з радіусом R, а для вирівнювання швидкостей витікання пластичної маси залежно від кутів двобічних скосів і зменшення сил тертя пластичної маси на внутрішній поверхні корпусу 1 передбачено канавки по всій висоті формоутворюючи х каналів 5. Пластини 3 для підвищення їх зносостійкості краще виготовляти з різних матеріалів по висоті, а саме: бокові несучі частини пластин 3 - з нержавіючої сталі, а формоутворюючу частин у - з твердих сплавів, наприклад, на основі карбіду вольфраму, ці частини з'єднані між собою пайкою. Робота матриці для екструдування щільникових структур відбувається таким чином. Потік пластичного матеріалу під дією зовнішнього тиску плавно обтікає скоси на бокових несучих частинах пластин 3 на вхідному торці матриці і поступає у зону основного живильника 4, з мірою просування матеріал попадає у зону додаткового живильника 6, звідки він має можливість також плавно розподілятись і рухатись до формоутворюючих каналів 5. На виході з матриці утворюється виріб із заданою формою і розмірами ячейок щільникової структури. За рахунок збільшення сил тертя канавки 8 на внутрішній поверхні корпусу 1 дозволяють гасити і вирівнювати швидкості руху пластичної маси, які залежать від кутів двобічних скосів на бокових несучи х частинах пластин 3 і які, як показали експерименти, найкраще виконувати під кутом ЗО'...5° на вході в зоні основного живильника. Після закінчення процесу екструдування матрицю розбирають на окремі пластини 3 і здійснюють видалення матеріалу, який застряв у формоутворюючих каналах 5. Плавне проходження пластичного матеріалу, яке забезпечує запропонована конструкція, дозволяє зменшити енергетичні затрати, а перераховані вище кращі гідравлічні характеристики матриці призведуть до можливості отримання більш якісних і точни х за формою виробів щільникових структур. 2 38015 Фіг. 1 Фіг. 2 3 38015 Фіг. 3 Фіг. 4 Фіг. 5 Фіг. 6 4 38015 Фіг. 7 Фіг. 8 5 38015 Фіг. 9 Фіг. 10 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 6

ДивитисяДодаткова інформація

Назва патенту англійськоюDie for extruding honeycomb structures

Автори англійськоюNalyvka Hryhorii Danylovych, Paschenko Mykola Hryhorovych

Назва патенту російськоюМатрица для экструдирования сотовых структур

Автори російськоюНаливка Григорий Данилович, Пащенко Николай Григорьевич

МПК / Мітки

МПК: B28B 3/26

Мітки: щільникових, структур, екструдування, матриця

Код посилання

<a href="https://ua.patents.su/6-38015-matricya-dlya-ekstruduvannya-shhilnikovikh-struktur.html" target="_blank" rel="follow" title="База патентів України">Матриця для екструдування щільникових структур</a>

Попередній патент: Піч електронно-променевого переплаву

Наступний патент: Фізіотерапевтичний пристрій, типу катетера, для лікування хронічних уретриту та простатиту

Випадковий патент: Спосіб відновлення порожнистих циліндричних деталей