Спосіб обробки металевих виробів

Формула / Реферат

Способ обработки металлических изделий, включающий нагрев рабочей поверхности изделия, движущейся с заданной скоростью, электронным пучком, сканируемым в плоскости под заданным углом к направлению движения рабочей поверхности изделия и с фиксированной частотой сканирования, при периодическом изменении во времени угла отклонения пучка по пилообразному закону с нулевой длительностью заднего фронта цикла и с заданной амплитудой сканирования, отличающийся тем, что, с целью расширения технологических возможностей путем обработки изделий с различной формой рабочих поверхностей, плоскость сканирования располагают к направлению движения рабочей поверхности под углом

b=arctgb( b/tga-v/f)-1,

а амплитуду сканирования задают равной

с=b/sinb,

где b - ширина следа электронного пучка на рабочей поверхности изделия, мм;

а - угол между следом луча и направлением движения рабочей поверхности изделия, град;

v - скорость движения рабочей поверхности, мм;

f - частота сканирования, Гц.

Текст

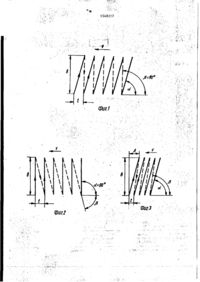

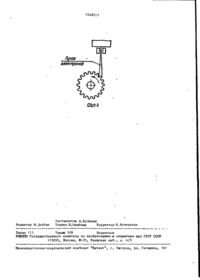

Изобретение относится к обработке металлических изделий концентрированными источниками энергии, конкретно электронным лучом, и может быть изделия ( =arctgb(b/tgod-v/f) и с ам3 плитудой сканирования C=b/sinp, где b - ширина следа электронного луча на поверхности изделия; о б угол следа луча к направлению движения поверхности изделия; v - скорость движения поверхности; f - час тота сканирования. 4 ил. Изобретение относится к обработке металлических изделии концентрированными источниками энергии, конкретно электронным лучам, и может быть использовано в машиностроении при изготовлении шестерен. Цель изобретения - расширение технологических возможностей путем обработки изделий с различной формой работ поверхностей. На фиг. 1 схематически показан след оплавления плоской поверхности при электронно-лучевой обработке ее по известному способу» когда пучок сканируют прямолинейно по пилообразному закону в плоскости, перпендикулярной направлению перемещения поверхности изделия; на фиг. 2 - то же, после электронно-лучевой обработки поверхности по предлагаемому способу при нанесении параллельны^ друг ДРУгу периодически повторяющихся отрезков наплавочных валиков строго перпендикулярно направлению перемещения обрабатываемой поверхности изделия; на Фиг. 3 - то же, при нанесении периодически повторяющихся параллельных друг другу отрезков следа электронно-лучевой обработки, расположенных под заданным углом об к направлению перемещения изделия под электронным пучком и при шаге сканирования t, меньшем длины проекции отрезка следа электронно-лучевой обработки на это направление; на фиг. 4 облучение электронным пучком по предлагаемому способу эвольвентной uz( верхности зубьев шестерни при понерх СП 00 548217 ностной термообработке их электронным пучком. На фиг. 1 - 3 жирной линией показаны отрезки следа электронно-лучевой обработки, пунктиром - направление сканирования электронного пучка, стрелками на этих линиях - направление перемещения фокуса электронного пучка по поверхности изделия в про- 10 цессе обработки, а стрелкой над фигурой - направление перемещения п о верхности изделия. Сущность изобретения заключается в том, что согласно способу элект15 ронно-лучевой обработки поверхности изделий, перемещаемых со скоростью v поперек электронного вучка, сканируемого в одной плоскости с частотой £ при периодическом изменении во вре- 20 мени угла отклонения электронного пучка по пилообразному закону с нулевой длительностью заднего фронта, плоскрсть сканирования электронного (пучка располагают под углом |3 к н а 25 правлению перемещения поверхности изделия, определяемом выражением ) 30 при амплитуде сканирования пучка c-b/sinfi, где b - требуемая ширина полосы следа электронно-лучевой обработки на поверхности изделия, о£угол между следом луча и направлением движения рабочей поверхности и з - 35 делия. При перемещении поверхности изделия поперек электронного пучка со скоростью v и частоте сканирования 40 пучка f шаг расположения отрезков следа электронно-лучевой обработки на поверхности изделия определяется формулой t=v/f, а амплитуда с к а нирования пучка равна длине отрезка 45 пунктирной линии и составляет с=Ь/ p (фиг. 3 ) . Из схемы (фиг. 3) видно, что ї> НІШ (i-arctgb(-|- - ї ) ' 50 следа электронно-лучевой обработки, периодически повторяющиеся параллельные друг другу отрезки которого р а с положены под требуемым (задаваемым) углом об к направлению перемещения поверхности изделия. Это и обеспечивает достижение цели изобретения, поскольку изменением угла ft можно в широких пределах изменять угол оЬ независимо от величин v и f. П р и м е р \. Осуществляют н а плавку на поверхность бруса из с т а ли 45 износостойкого покрытия. Брус имеет квадратное сечение 40x40 мм. Покрытие должно состоять из периодически повторяющихся параллельных друг другу отрезков наплавочных валиков, имеющих ширину 5 мм, длину 40 мм и расположенных с заданным шагом t=!0MM строго перпендикулярно рабочей кромке бруса (о£=9О ) . Наплавку осуществляют порошком износостойкого материала ИГСН-4. Для этого на защищенную поверхность (грань) бруса насыпают слой наплавочного порошка и выравнивают е г о до толщины 1 мм. Затем брус с порошком перемещают на тележке со скоростью v=70 мм/с в направлении вдоль длины бруса под электронным у с корителем, генерирующим пучок электронов с энергией 1 мЭВ при мощности в пучке 40 кВт. Пучок выводят из у с корителя в воздух в направлении сверху вниз и сканируют с частотой £= =v/t=7 Гц. Сканирование осуществляют с помощью поперечного магнитного пол я , создаваемого известным электромагнитом. На обмотку электромагнита подают электрический ток, периодически (с частотой 7 Гц) изменяющийся во времени по пилообразному закону с нулевой длительностью заднего фронта и линейным нарастанием переднего фронт а . При этом пучок сканирует между полюсами электромагнита, отклоняясь по прямой линии по линейному закону на угол, величина которого пропорциональна силе тока электромагнита. Поворачивая электромагнит вокруг оси пучка, предварительно выставляют плоскость сканирования пучка под у г лом ft =-76° (фиг. 2) к направлению перемещения тележки под ускорителем, величину угла Р> вычисляя по формуле Осуществление сканирования элект- 55 ронного пучка в плоскости, располо| i - r c t 8 b ( ^ - і ) ' ' =-76°. женной под углом Й к направлению п е Дистанцию облучения I (расстояние ремещения поверхности изделия попеот выпускного устройства ускорителя рек пучка, обеспечивает получение 1548217 до облучаемой поверхности изделия) Амплитуду сканирования пучка Оевыбирают такой, при которой диаметр рут равной величине c=b/sin =50,6 мм. пятна оплавления (равный диаметру Оплавив участок поверхности длиной пучка, постепенно расширяющегося 300 мм, выключают ускоритель. В рес увеличением 1) становится равным зультате на поверхности изделия остатребуемой ширине наплавочного валика ется строго прямоугольный участок оп(в данном случае ширина наплавочного лавления, имеющий размеры 50x300 мм. валика 5 мм, а величина 1=80 мм). П р и м е р З . С помощью установКроме того, предварительно выставляют 10 ки, описанной в примере 1, осуществпутем изменения силы тока электромагляют поверхностную закалку электроннита амплитуду сканирования пучка на ным пучком в воздухе зубьев прямозуповерхности изделия, равной величине бой шестерни (цилиндрического зубчаc=b/sinp=41,2 чм. того колеса) из стали 45, причем шесБ результате облучения бруса с по- 15 терня имеет диаметр 310 мм, ширину ЗО мм и модуль зуба m=5 (фиг.4). ротком при указанных режимах на обШестерню располагают под ускорителем лученной поверхности грани бруса остак, чтобы электронный пучок, направтаются периодически повторяющиеся ленный вертикально, падал только на с шагом 10 мм параллельные друг другу наплавочные валики, имеющие шири- 20 одну боковую (эвольвентную) поверхность ее зуба. Шестерню непрерывно ну 5 мм и расположенные строго первращают вокруг ее оси со скоростью пендикулярно к боковой грани бруса 10 об/мин. При этом скорость ее зубь(фиг. 2).. После наплавки с поверхносев составляет v=157 мм/с. Шаг сканити бруса стряхивают остатки неоплав25 рования пучка делают равным шагу ленного порошка,оставшиеся в зазорах зубьев шестерни 0 5 , 7 мм). Для этого і между отрезками наплавочных валиков . ' частоту сканирования берут равной П р и м е р 2, Осуществляют оплавf=v/t=10 Гц. Для обеспечения переление электронным пучком прямоугольмещения пучка точно по боковой поного (50x300 мм) участка плоской поверхности детали из алюминиевого спла- зо верхности зуба при непрерывном вращесплава Д16Т для упрочнения поверхносний шестерни плоскость сканирования ти за счет "залечивания" микротрещин, пучка выставляют под углом j$ =-62,5 оставшихся после механической обра-» к плоскости вращения шестерни, велиботки детали. Для предотвращения чину угла Д вычисляя по формуле окисления поверхности оплавление осу|)~* =-62,5°. ществляют в вакуумной камере, присое- 35 диненной к ускорителю, описанному Амплитуду сканирования пучка дев примере 1. Деталь в вакуумной калают равной величине c=b/sinfr=33,9 мм. мере перемещают горизонтально со скоСхема облучения и вид следа электронростью v=70 мм/с на тележке. Дистанно-лучевой обработки в проекции сверцию облучения 1 берут равной 110 мм, 40 ху (фиг. 2) совпадают со схемой облупри этом диаметр пятна оплавления рачения по примеру 1. В результате облувен 10 мм. Шаг сканирования t берут чения поверхность металла зуба шес-г , для обеспечения сплошности слоя терни нагревается до ^900°C, а затем оплавления равным 8 мм (меньше диадг быстро охлаждается за счет отвода метра пятна оплавления). Для этого .тепла в металл шестерни. При этом сканирование электронного пучка осупроисходит поверхностная закалка зу-, ществляют с частотой f=v/t=8,8 Гц. бьев шестерни, ведущая к перекристал-Отрезки следов оплавления необходимо лизадии их металла (с образованием располагать строго перпендикулярно 5Q мартенситной структуры) на глубину направлению перемещения изделия для М мм. Износостойкость поверхности получения суммарного пятна оплавлезубьев, определенная с помощью машиния строго прямоугольной формы. Для ны Шкоды-Савина возрастает в 3 раза по сравнению с необработанной. этого плоскость сканирования пучка выставляют под углом ft =-80°55 к наП р и м е р 4. С помощью установ-*, правлению перемещения изделия, вели- 55 кй, описанной в примере 1, осуществчину угла 0 вычисляя по формуле ляют поверхностную закалку зубьев ко-> . , Ь v 4 -' „no > / ісозубой шестерни из стали 45, причем < B=arcfcgb( ,- -) =-80 55 . Шестерня имеет диаметр 304,5 мм, ти 1548217 8 рину 40 мм, модуль зуба 1,75 и угол обработки поверхности зубьев как прянаклона зубьев к плоскости вращения мозубых, так и косозубых зубчатых (£=75 (фиг. 4 ) . Шестерню непрерывно колес. • вращают вокруг ее оси со скоростью v=78,5 м м / с . Шаг сканирования пучка . Ф о р м у л а и з о б р е т е н и я электронов дел'ают равным шагу зубьев ;шестерни (5,5 мм). Для этого частоту,, Способ обработки металлических сканирования берут равной f=v/t= изделий, включающий нагрев рабочей = 14,2.6 Гц. Для обеспечения перемеще10 поверхности изделия, движущейся ния фокуса пучка точно по боковой с заданной скоростью, электронным поверхности зуба при непрерывном врапучком, сканируемым в плоскости под щении шестерни плоскость сканирования заданным углом к направлению движепучка выставляют под углом А=82°35* ния рабочей поверхности изделия и с к плоскости вращения шестерни, велификсированной частотой сканирования, 'чину угла б вычисляя по формуле при периодическом изменении во времени угла отклонения пучка по пилоf г--.,- ?Ґ =82°35 . образному закону с нулевой длительАмплитуду сканирования пучка берут ностью заднего, фронта цикла и с заравной величине c=b/sinfl=40,4 мм. данной амплитудой сканирования, о т Схема облучения и вид следа электронл и ч а ю щ и й с я тем, что, с ценотлучевой обработки в проекции сверлью расширения технологических возху показаны на фиг. 3. В результате можностей путем обработки изделий облучения происходит поверхностная с различной формой рабочих поверхнос!закалка металла зубьев шестерни, ве- 25 тей, плоскость сканирования распола'дущая к образованию мартенситной гают к направлению движения рабочей структуры на глубину ^1 мм и возраст поверхности под углом й =arctgb(b/tg*£танию износостойкости в 2 - 3 раза. -v/f)-' а амплитуду сканирования за. Технологические возможности преддают равной лагаемого способа по сравнению с из- 30 вестным расширяются за счет обеспечегде b - ширина следа электронного ния, возможности'расположения периодипуска на рабочей поверхности чески повторяющихся отрезков следа изделия, мм; : . *; : электронно-лучевой обработки на по,& - угол между следом луча и наверхности изделия под любым заданным 35 правлением движения рабочей поверхности изделия, град; углом к направлению перемещения поверхности изделия поперек электрон- ' v -. скорость движения рабочей ного пучка, а также за счет обеспе- ; поверхности, мм; чения возможности электронно-лучевой f - частота сканирования, Гц. 40 ' • * 1548217 Щиіі Wut.3 1548217 ФигА Редактор И.Дербак Составитель А.Кулемин Техред Л.Олийнык Корректор М.Кучерявая Заказ 113 Тираж 508 Подписное В И П Государственного комитета по изобретениям .и открытиям при ГКНТ СССР НИИ 113035, Москва, Ж-35, Раутаская наб. ? д. 4/5 Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for metal products treatment

Автори англійськоюFomynskyi Leonid Pavlovych

Назва патенту російськоюСпособ обработки металлических изделий

Автори російськоюФоминский Леонид Павлович

МПК / Мітки

МПК: C21D 1/09

Мітки: обробки, металевих, виробів, спосіб

Код посилання

<a href="https://ua.patents.su/6-4943-sposib-obrobki-metalevikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки металевих виробів</a>

Попередній патент: Пристрій для кріплення статора електричної машини

Наступний патент: Глушник шуму

Випадковий патент: Спосіб та пристрій для забору плинних та/або газоподібних продуктів видобування