Спосіб одержання феритових порошків

Номер патенту: 5277

Опубліковано: 28.12.1994

Автори: Меламед Лілія Завеліївна, Марковський Євген Вікторович, Крігер Ельвіра Моісеївна, Панько Георгій Федорович

Формула / Реферат

(57) Способ получения ферритовых порошков, включающий осаждение гидроксидов ферритообразных компонентов из смеси их солей щелочным реагентом, остаривание полученного осадка в присутствии окисляющего агента, отмывку и сушку, отличающийся тем, что по крайней мере один из вступающих в реакцию компонентов берут в виде растворимого в воде твердого вещества.

Текст

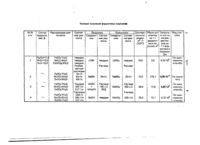

( і 5 Н 01F і/34, В 22 F 9/16, С 04 В 35/2& 5) ДЕРЖАВНЕ ПАТЕНТНЕ ВІДОМСТВО НА ВИНАХІД (54) СПОСІБ ОДЕРЖАННЯ ФЕРИТОВИХ ПОРОШКІВ 1 (20)94250573,26.04.93 (21)4904111/02 (22)22.01.91. SU (46)28.12 94. Бюп №7-1 (56) 1. Авторское свидетельство СССР ГІ \г 279818, кл. Н01 F 1/34, 1968 2. Выло» інная заявка Японии l\fe 6291423, сборник 3(1)-20(348), 1987(прототип). (71) Всесоюзний науково-дослідний Інститут реактивів І хімічно чистих матеріалів для електронної техніки, UA (79* Марковський Євген Вікторович, Крігер Гльвіра МоІсеТвна, Меламед Лілія Завешіївна, Панько Георгій Федорович Изобретение относится к области порошковой металлургии, в частности к способам получения порошков для производства магнитной керамики на основе ферритов. Известен способ получения ферритовых порошков, заключающийся в том, что сначала осаждают окись железа из раствора его соли осадителем, затем полученный осадок смешивают с раствором гидратов окисей щелочных металлов, сушат и ферритизуют [11 Наиболее близким к заявляемому способу по технической сущности и достигаемому эффекту является способ получения ферритовых порошков, включающий осаждение гидроксидов ферритообразующих компонентов из смеси их солей щелочным реагентом, остаривание полученного осадка о присутствии окисляющего агента, отмывку и сушку [2]. К недостаткам указанного способа можно отнести его трудоемкость, многостадийность, необходимость переработки больших количеств растворов К тому же (73) Науково-дослідний інститут реактивів і матеріалів для електронної течміки, UA (57) Способ получения ферритовых порошков, включающий осаждение гидроксидов ферритообразных компонентов из смеси их солей щелочным реагентом, остаривание полученного осадка в присутствии окисляющего агента, отмывку и сушку, о т л и ч а ю щ и й с я тем, что по крайней мере один из вступающих в реакцию компонентов берут в виде растворимого в воде твердого вещества требуются существенные энергетические затраты на подогрев растворов как на стадии их приготовления, так и при проведении процессов осаждения и получения ферритов. Задачей изобретения является упрощение процесса и уменьшение энергозатрат, Указанная задача решается тем, что а способе получения ферритовых порошков, включающем осаждение гидроксидов ферритообрэзующих компонентой из смеси их солей щелочным реагентом, остаривание полученного осадка в присутствии окисляющего агента, отмывку и сушку, по крайней мере один из вступающих в реакцию компонентов берут в виде растворимого в воде твердого зещестаа. Изобретение осуществляется следующим образом. П р и м е р 1, В емкость засыпают 612 5 г FeSOd 7НгО. 135,7 г МпСіг НгО и 92/" г Zn(NCb)2 6H2O. Полученную смесь перемешивают, добавляют 382.5 г ИОН и снова перемешивают в течение 20-30 мин После С > ел ho 5277 этого в полученную сметанообразную пульпу вводят 250 г LINO3 и выдерживают при перемешивании в течение 2х часов при температуре Ю0°С. Осадок промывают водой при Т:Ж » 5 ~1:35, сушат при температуре 120-150°С в сушильном шкафу. В результате получают 250 г марганец-цинкового ферритового порошка шлинельной структуры с параметром решетки 8,41 A v. дисперсностью 10 м /г 10 (БЭТ). Данные по получению ферритового порошка с дисперсностью 12 м /г (БЭТ) по прототипу приведены в таблице (пример 2). П р и м е р З, В реактор, снабженный водяной рубашкой, всыпают 2,45 кг серно- 15 кислого железа FeSO4 7H2O, вливают 1,36 л раствора марганца сернокислого с концентрацией 300 г/л MnSO4 и 0,63 л раствора цинка сернокислого с концентрацией 317 г/л ZnSO4. Полученную смесь перемешива- 20 ют 3-5 мин, а затем вводят осадитель, состоящий из 5,6 л NaOH с концентрацией 180 г/л и 1,4 л 25%-го раствора аммиака. Реакционную смесь перемешивают и выдерживают в течение ?0 мин при температуре 55°С. после 25 чего вводят окислитель - натрий азотнокислый в количестве 7,65 л с концентрацией 200 г/л NaNO2. Массу выдерживают при постоянном перемешивании при температуре 95°С в течение 1 часа. Осадок отделяют от 30 маточника и промывают водой при Т:Ж 1:30. Отмытый порошок сушат при температуре 120-150°С в сушильном шкафу. В результате получают 1 кг порошка марганец-цинкового феррита шпинельной структуры с параметром решетки 8,42 А и 35 дисперсностью 30 м 2 /г (БЭТ). поставленной цели и существенно упростить процесс, как за счет исключения стаі дии растворения отдельных солей и за счет уменьшения объемов используемого оборудования. Особенно существенный эффект достигается в случае необходимости получения Mn-Zn ферритов с удельной поверхностью 10-20 м /г (примеры 1,2). При этом обьем исходных реагентов уменьшается в 60 раз по сравнению с прототипом. Кроме того, полностью исчезает необходимость в стадии приготовления растворов солей исходных компонентов и растворов осадителя и окислителя. о В связи с резким снижением объемов очевидна экономия в затратах тепла ~ 5,15 10 Дж на 1 т ферритового порошка. Причем действительная экономия тепла примерно вдвое больше, поскольку в таблице не учтены затраты тепла на стадии приготовления растворов у прототипа. Реализация заявляемого способа при получении Nl-Zn ферритов дает гще больший эффект (примеры 9,10). Выигр іш вобъемах реагентов в этом случае составляет 250 раз. а затраты тепла уменьшаются на 3,08 10 Дж на 1 т ферритового порошка, причем остаются справедливыми вышеприведенные замечания об экономии энергии на стадии приготовления растворов Использование заявляемого способа позволяет получить по упрощенной схеме ферритовые порошки различных составов: литиевый феррит (примеры 11,12) магнетит (примеры 7,8). Во всех случаях наблюдается экономия энергозатрат и уменьшение реакционных объемов. Данные по получению ферритового поТаким образом, заявляемый метод порошка с дисперсностью 30-50 м /г по прозволяет существенно упростить процесс и тотипу и заявляемому способу приведены в 40 получать ферритовые порошки заданного таблице (примеры 4-6). состава и необходимой дисперсности в миКак видно из представленных данных, нимальных реакционных объемах с минипредлагаемый способ позволяет достигнуть мальными энергетическими затратами. Условия получения ферритовых порошко» п/п Состаз феррита, мзс,% Реагирующие компоненты Состояние реагента 1 Fe2O3=71,C МпО19,0 ZnO=10,0 FeS047H 2 0 МлСІ2'4Н2О Zn(NO3j2'6H2O твердое твердое твердое Разбавленные' растворы 19г/л 43г/л 40г/л —н— 2 3 4 _•_ _«_ FeS047H z 0 MnSO4'5H2O ZnSO4 6H2O FeSO4-7H2O MnSO4'5H2O 2nSO4*7H2O FeSO47H2O MnSO4*5H2O ZnSO*7H 2 O Твердое 300 г/л 317 г/л Растворы 228г/л 300 г/л 317 г/л Осадитель Соедине- Состояние реание гента ион твердое Окислитель Дисперс- Объем ре- Затраты Вид способа Соедине- Состоя- ностьпо- агентов тепла на ние реана 1 т нагрев ние рошка, феррито- раствогента м2/г вого по-^ ров на (БЭТ) рошка, м° І т феррита во го порошка, Дж UNO3 Раствор NaOH ЗОг/л NaOH~ Раствор 180 г/л 25% + NH4OH твердое 10.0 3,2 9.36-108 Раствор NaNO3 ЗОг/л 5,25-Ю10 По прототипу 12,0 179,1 30,0 17,9 5.25*10° По заявляемому способу 35,0 16,1 4.72'Ю 9 По заявляемому способу і Раствор NaNO2 200 г/л Раствор NaOH твердое По заявляемому способу NaNO2 200 г/я ю -J -л Продолжение таблицы fsfeN; п/п 5 6 Состав феррита. мас.% Fe2O3-71,( МпО=19.0 • 2пО=10,0 -" Реагирующие компоненты FeSO4-7H2O MnSO4'5H2O ZnSO4-7H2O FeSO4'7H2O MnSO4-5H2O ZnS0i7H 2 0 Состояние реагента Растворы 228 г/it 300 г/л 317 г/л Растворы 228 г/л 300 г/л 317 г/л Раствор Осадитьль Соедине- Состояние ние реагента Окислитель Дисперс- Объем ре- Затраты Вид способа Соедине- Состоя- ностьпо- агентов тепла на ние ние реарошка. на 1т нагрев м 2 / г( ЕЭТ) феррито- раствогента вого поров на 1 т феррошка, м ритооого порошка. Дж ел NaOH + растворы NH4OH NaNO2 твердое 50,0 14,9 4.3Г10 9 Раствор По заявляемому способу NaOH растворы NaNO2 200г/л 50,0 22.56 6,26Ю 9 воздух газообр. 24,0 54,0 3,39'109 .По прото NH4NO3 твердое NH4OH 7 Fe3O4 FeS047H 2 O 247-г/л NH4OH раствор 8 ЯезО4 . FeSO4'7H2O Твердое NH^OH раствор По прототипу типу 25,0 6,46 9,4710 8 По заявляемому способу СО Продолжение таблицы Состав фер Реагирующие ком Состоя рита, поненты ние реа Осадитель Соедине- Состоя Окислитель Соедине- Состоя Дислерс- Обьем ре- Затраты ние реа ние гента ние реагента агентов тепла на рошка, на 1 т м г феррито рзство вого по соба нагрез 2/ ров на рошка, м гента мас.% ние ностьпо (БЭТ) п/п Вид спо 1 тферритового порошка. • Дж Растворы N10-14,12 9 NiCl2-6H2O 1,5 г/л СНзСООЫа раствор FeCI 2 Твердое 2nS04 7H 2 O Твердое FeCl3 7H 2 O FeCI 3 6H 2 O Твердое ЫНЮН Fe2O3-96,39 LIO2-3.61 LIOH растворы LiOH FeCb 7H 2 O твердое ион UOH 20 2107,7 твердое 3,10 10 1 1 По прото 0,2 г/л NiSO

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of obtaining ferrite powders

Автори англійськоюMarkovskyi Yevhen Viktorovych, Kriher Elvira Moiseivna, Melamed Liliia Zaveliivna, Panko Heorhii Fedorovych

Назва патенту російськоюСпособ получения ферритовых порошков

Автори російськоюМарковский Евгений Викторович, Кригер Эльвира Моисеевна, Меламед Лилия Завелиевна, Панько Георгий Федорович

МПК / Мітки

МПК: B22F 9/16, C04B 35/26

Мітки: одержання, феритових, порошків, спосіб

Код посилання

<a href="https://ua.patents.su/6-5277-sposib-oderzhannya-feritovikh-poroshkiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання феритових порошків</a>

Попередній патент: Спосіб одержання марганець-цинкових феритових порошків

Наступний патент: Огорожа допоміжної секції механізованого кріплення