Пристрій для вибивання металургійної ємності

Номер патенту: 69207

Опубліковано: 25.04.2012

Автори: Шишкін Володимир Вікторович, Лоза Аркадій Васильович

Формула / Реферат

1. Пристрій для вибивання металургійної ємності, що містить ударне тіло з транспортним кріпленням, який відрізняється тим, що на поверхні ударного тіла розміщені один або декілька демпфуючих елементів.

2. Пристрій по п. 1, який відрізняється тим, що демпфуючі елементи виконані з матеріалу з твердістю, яка визначається співвідношенням:

![]() ,

,

де ![]() - твердість матеріалу ударного тіла;

- твердість матеріалу ударного тіла;

![]() - твердість матеріалу демпфуючих елементів.

- твердість матеріалу демпфуючих елементів.

3. Пристрій по п. 1, який відрізняється тим, що один або більше демпфуючих елементів виконані у вигляді кільця, що контактує своїм внутрішнім діаметром з ударним тілом.

Текст

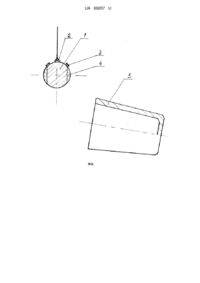

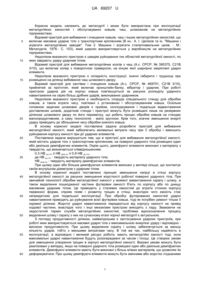

Реферат: UA 69207 U UA 69207 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до металургії і може бути використана при експлуатації металургійних ємностей і обслуговуванні ковшів, чаш, шлаковозів на металургійних підприємствах. Відомий пристрій для вибивання і очищення ковшів, чаш і інших металургійних ємностей, що включає масивне ударне тіло з транспортним кріпленням (В кн.: А. І. Целіков та ін. "Машини і агрегати металургійних заводів". Том 2. Машини і агрегати сталеплавильних цехів. - М.: Металургія, 1978.- С. 103), який широко використовується у виробництві на металургійних підприємствах. Недоліком вказаного пристрою є швидке руйнування тих областей металургійної ємності, по яких завдають удару ударним тілом. Відомий пристрій для вибивання металургійних козлів з чаш (А.с. СРСР, № 395375, С21В 3/10), що включає копер з поворотною траверсою, на кінцях якої шарнірно закріплені ударні елементи. Недоліком вказаного пристрою є складність конструкції, значні габарити і труднощі при розміщенні на ділянці вибивання чаш шлакового двору. Відомий пристрій для кантівки і очищення ковшів (А.с. СРСР, № 469751, С21В 3/10), прийнятий за прототип, який включає кронштейн-балку, вібратор і ударник. При роботі пристрою ударна дія на корпус ковша пом'якшується за рахунок розподілу ударного навантаження на серію більш дрібних ударів, виконуваних ударником. Недоліком вказаного пристрою є необхідність споруди спеціального стенду для обробки ковшів, а також втрати часу, пов'язані з установкою і обслуговуванням ковша. Оскільки головною задачею шлакових дворів є прийом, охолоджування і подальше відвантаження доставлених шлаків, додаткові стенди і пристрої можуть бути розміщені лише на резервних ділянках шлакового двору по його периметру, що робить процес обробки ковшів на стендах малопродуктивним, а саму технологію - мало зручною. Крім того, значне зменшення енергії удару приводить до збільшення часу обробки кожного ковша. В основу корисної моделі поставлена задача розробити пристрій для вибивання металургійної ємності, який забезпечить мінімальні витрати часу при її обробці і зменшить руйнування корпусу ємності при дії ударних елементів. Поставлена задача вирішується тим, що в пристрої для вибивання металургійної ємності, який містить ударне тіло з транспортним кріпленням, на поверхні ударного тіла розміщені один або декілька демпфуючих елементів. Окрім цього, демпфуючі елементи виконані з матеріалу з твердістю, що визначається співвідношенням: 0,3·НВ уд.тіл ≤ НВ дем.эл ≤ 0,9·НВ уд.тіл, де НВ уд.тіл - твердість матеріалу ударного тіла; НВ дем.эл - твердість матеріалу демпфуючих елементів. При цьому один або більше демпфуючих елементів виконані у вигляді кільця, що контактує своїм внутрішнім діаметром з ударним тілом. В основу корисної моделі поставлено принцип зменшення напруг в стінці корпусу металургійної ємності за рахунок зменшення жорсткості робочої поверхні ударного тіла. При звичайній технології обробки металургійної ємності у момент вивантаження скрапу і шлаку, а також видалення пошкодженої частини футерівки ємності б'ють по корпусу або по днищу масивним ударним тілом. Це приводить у сталевих ємностей до втрати стінкою корпусу первинної форми, сприяє появі і розвитку тріщин в стінці, внаслідок чого ємність стає непридатною для подальшої експлуатації. При обробці футерованих ємностей ударні навантаження приводять до руйнування всієї футерівки ковша, тоді як потрібен ремонт тільки її окремої ділянки. Жорсткі ударні навантаження передаються від корпусу ємності на привід ходової частини, внаслідок чого і інші механізми пристрою виходять з ладу. Зважаючи на недостатній термін служби металургійних ємностей, проблема вдосконалення процесу видалення шлаку і скрапу з них на сучасному етапі чорної металургії є актуальною. З погляду продуктивності ділянки, найвигіднішим є застосування ударних пристроїв, при роботі яких використовуються масивні ударні тіла з максимальною енергією удару і відповідно високою продуктивністю. При цьому видалення скрапу і шлаку забезпечується за меншу кількість ударів, тобто з меншими витратами часу. В той же час, найбільшу надійність в експлуатації, а відповідно і великий ресурс роботи, мають металургійні ємності тоді, коли максимальні ударні навантаження будуть розосереджені за часом і площі. Це створює умови для зменшення утворення тріщин в корпусі металургійної ємності. Вказані умови можуть бути реалізовані у випадку, якщо на поверхні ударного тіла розміщені один або декілька демпфуючих елементів. Демпфуючі елементи мають бути виконані з більш м'яких матеріалів, що дозволяє їм деформуватися. При цьому демпфуючі елементи можуть бути змінними або жорстко з'єднаними 1 UA 69207 U 5 10 15 20 25 30 35 40 45 50 55 з ударним тілом. Застосування змінних елементів дозволяє організувати роботу по вибиванню металургійної ємності так, щоб руйнувалася не ємність, а змінні елементи, що знаходяться на ударному тілі. Найбільша надійність в експлуатації, а, отже, і більший ресурс роботи металургійних ємностей буде забезпечений, коли демпфуючі елементи виконані з матеріалу з твердістю, меншою ніж твердість ударного тіла, причому 0,3·НВ уд.тіл ≤ НВ дем.эл ≤ 0,9·НВ уд.тіл, де НВ уд.тіл - твердість матеріалу ударного тіла; НВ дем.эл - твердість матеріалу демпфуючих елементів. У випадку, якщо НВ дем.эл > 0,9·НВ уд.тіл, зростає жорсткість удару, що може привести до деформації і руйнування ємності. Вигідніше забезпечити роботу так, щоб руйнувався демпфуючий елемент. Конкретні значення твердості і міцності демпфуючого елемента вибираються конструкторами, залежно від призначення, і технічних характеристик металургійної ємності. При цьому можна підібрати характеристики демпфуючого елемента з меншою жорсткістю, наприклад, для ударів по футерівці, щоб руйнувалася тільки частина футерівки, яка підлягає ремонту. У разі НВ дем.эл < 0,3·НВ уд.тіл енергія удару в значній мірі витрачається на деформацію демпфуючого елемента, що знижує продуктивність пристрою. Робота вказаного демпфуючого елемента є більш ефективною, коли він виконаний швидко замінюваним. Це можливо, наприклад, у випадку, якщо один або більше демпфуючих елементів виконані у вигляді кільця, що контактує своїм внутрішнім діаметром з ударним тілом. Можливість швидкої заміни обумовлює високу продуктивність роботи ділянки. В цьому випадку парк металургійних ємностей залишається без руйнувань, а витрачаються тільки змінні демпфуючі елементи. Конкретні розміри демпфуючих елементів, характеристики їх міцності і пластичності, їх кількість, визначаються розрахунковими методами відповідним технологічним персоналом. Як початкові дані для розрахунків використовуються: вантажопідйомність ємності, питома маса скрапу і шлаку, механічні властивості матеріалу корпусу і товщина стінок. Метою таких розрахунків є визначення необхідної жорсткості демпфуючих елементів, яка гарантує надійність роботи при вибиванні ємності і одночасно - відсутність руйнування корпусу (або необхідне руйнування футерівки) металургійної ємності. Суть корисної моделі пояснюється кресленнями, де на фіг.1 представлена схема пристрою для вибивання, а на фіг. 2 - розріз металургійної ємності. Пристрій для вибивання металургійної ємності складається з ударного тіла 1, з транспортним кріпленням 2. На поверхні ударного тіла розміщені демпфуючі елементи 3 і 4. Причому один з демпфуючих елементів (елемент 3) виконаний у вигляді кільця, що контактує своїм внутрішнім діаметром з ударним тілом 1. Елементи 4, як один з варіантів виконання пристрою, можуть бути виконані з кріпленням до елемента 3. Робота пропонованого пристрою забезпечується таким чином. Перед початком експлуатації на ударному тілі розміщують демпфуючі елементи 3 і 4 (мінімальна кількість - один елемент, наприклад у вигляді порожнистого циліндра з фіксаторами). Елементи 3 і 4 можуть бути як жорстко з'єднаними з тілом 1, так і знаходитися у вільному контакті з обмеженням взаємного зсуву за рахунок фіксаторів. Демпфуючий елемент вибирається обслуговуючим персоналом, виходячи з умов виробництва, які склалися на ділянці робіт. Ударне тіло 1 за рахунок кріплення 2 підвішено на устаткуванні крана. При необхідності вибивання металургійної ємності машиніст за допомогою крана ударяє тілом 1 по корпусу металургійної ємності 5. Елементи 3 і 4 пом'якшують ударні навантаження на корпус ємності в тому ступені, який закладений конструкторами при конкретному виконанні демпфуючих елементів. Механічні навантаження за рахунок елементів 3 і 4 менше руйнують металургійну ємність, внаслідок чого її надійність і термін служби зростають. Прикладом конкретного виконання пропонованої корисної моделі є опробування пристрою для вибивання шлаковозного ковшу із захисним шаром на одному з металургійних заводів України. Значення твердості захисного шару (захисного покриття на внутрішній поверхні ковша) складає 70 % від твердості ударного тіла. Ударне тіло є металевою кулею, підвішеною тросом на крані. На бічній поверхні кулі зваркою закріплені пластини із спеціального сплаву, твердість яких складає 60 % від твердості ударного тіла. Товщина пластин - 60 мм. Застосування вказаного пристрою при випробуванні на шлаковому дворі мартенівського цеху дозволило за період 6 місяців отримати такі порівняльні результати (час на обробку чаш на шлаковому дворі був однаковим): 60 2 UA 69207 U Тип пристрою Звичайний (базовий) пристрій Дослідний пристрій з демпфуючими елементами Термін роботи 6 міс. Деформація торця чаші, Глибина тріщин, мм мм 210 345 6 міс. 110 56 Таким чином, пристрій для вибивання металургійної ємності, що заявляється, дозволяє забезпечити мінімальні витрати часу при її обробці і зменшує руйнування корпусу ємності при дії ударних елементів. 5 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 1. Пристрій для вибивання металургійної ємності, що містить ударне тіло з транспортним кріпленням, який відрізняється тим, що на поверхні ударного тіла розміщені один або декілька демпфуючих елементів. 2. Пристрій по п. 1, який відрізняється тим, що демпфуючі елементи виконані з матеріалу з твердістю, яка визначається співвідношенням: 0,3 HB уд.тіл НВ дем.эл 0,9 НВ уд.тіл , де НВ уд ..тіл - твердість матеріалу ударного тіла; 15 НВ дем.эл - твердість матеріалу демпфуючих елементів. 3. Пристрій по п. 1, який відрізняється тим, що один або більше демпфуючих елементів виконані у вигляді кільця, що контактує своїм внутрішнім діаметром з ударним тілом. 3 UA 69207 U Комп’ютерна верстка Л. Купенко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for knockout steel container

Автори англійськоюLoza Arkadii Vasyliovych, Shyshkin Volodymyr

Назва патенту російськоюУстройство для выбивания металлургической емкости

Автори російськоюЛоза Аркадий Васильевич, Шишкин Владимир Викторович

МПК / Мітки

МПК: C21B 3/10

Мітки: вибивання, металургійної, пристрій, ємності

Код посилання

<a href="https://ua.patents.su/6-69207-pristrijj-dlya-vibivannya-metalurgijjno-ehmnosti.html" target="_blank" rel="follow" title="База патентів України">Пристрій для вибивання металургійної ємності</a>

Попередній патент: Пристрій для видалення затверділого шлаку з чаші шлаковозу

Наступний патент: Спосіб і пристрій для передачі та прийому виділених опорних сигналів

Випадковий патент: Роз'єм з контролем правильності з'єднання і спосіб контролю правильності з'єднання роз'єму