Спосіб відбортування отворів

Номер патенту: 69344

Опубліковано: 25.04.2012

Автори: Пахолко Сергій Анатолійович, Куліков Іван Петрович, Калюжний Олександр Володимирович, Калюжний Володимир Леонідович

Формула / Реферат

Спосіб відбортування отворів, що включає попереднє формування круглого заглиблення в заготовці з витисненням частини матеріалу в кільцеву порожнину з утворенням потовщеної зони на краю отвору з перемичкою посередині отвору, який відрізняється тим, що виконують формування заглиблення конічної форми з одночасним утворенням потовщеної зони металу із зменшенням його товщини від краю отвору, а процеси пробивання перемички і відбортування суміщають.

Текст

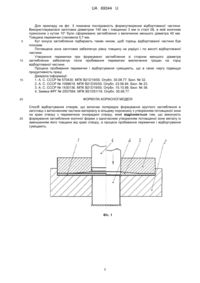

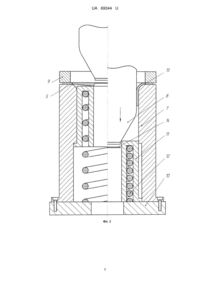

Реферат: Спосіб відбортування отворів включає попереднє формування круглого заглиблення в заготовці з витисненням частини матеріалу в кільцеву порожнину з утворенням потовщеної зони на краю отвору з перемичкою посередині отвору. Виконують формування заглиблення конічної форми з одночасним утворенням потовщеної зони металу із зменшенням його товщини від краю отвору. Процеси пробивання перемички і відбортування суміщають. UA 69344 U (54) СПОСІБ ВІДБОРТУВАННЯ ОТВОРІВ UA 69344 U UA 69344 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до обробки металів тиском, в даному випадку до способів відбортування отворів в листових заготовках. Відомий спосіб відбортування еластичним пуансоном в плоских і порожнистих листових заготовках з отвором [1], в якому для покращення різностінності борта і збільшення його висоти, на ділянці заготовки, що відбортовується, попередньо формують тороподібний переріз гофрів, який розташований концентрично отвору, та виконують подальше відбортування. Недоліками цього способу є підвищені витрати металу по причині пробивання отворів, неможливість сформувати гофр в товстолистових заготовках, а також при відбортуванні даним способом має місце викривлення торця відбортованої частини заготовки. Відомий спосіб отримання відбортованих отворів з попереднім утворенням борта при пробиванні отвору на листовій заготовці, а кінцеве відбортування проводять зі сторони попередньо отриманого борта і при цьому попередньо отриманий борт вирівнюють [2]. Недоліками способу є великі витрати металу при пробиванні отвору, неможливість утворення потовщеної частини на великій довжині заготовки, низька якість відбортованої частини великої висоти завдяки потоншенню стінки при відбортуванні. Відомий спосіб відбортування отворів, в якому з метою підвищення якості відбортованої частини, використовується заготовка з профільованим по товщині діаметром і заготовку встановлюють в матрицю більшим діаметром до профільованого пуансона [3]. Недоліками даного способу є необхідність виконання отвору в заготовці, що збільшує витрати металу; сили тертя між пуансоном і заготовкою призводять до збільшення зусилля деформування; стискаючі напруження в радіальному напрямку приводять до гофроутворення у відбортованій частині при відбортуванні тонколистових матеріалів; форма вихідного отвору призводить до суттєвого викривлення торця відбортованої частини заготовки. Відомий спосіб відбортування отворів з утворенням потовщеної стінки під різьбу шляхом витиснення частини матеріалу пуансоном з плоским торцем і затупленими кромками в кільцеву порожнину з подальшими операціями видалення перемички, яка знаходиться в середній частині, і відбортування [4]. Недоліками даного способу є необхідність додаткової операції видалення перемички; торець відбортованої частини має викривлення із-за того, що заглиблення має постійний діаметр; розташування перемички посередині заглиблення обумовлює утворення тріщин на торці відбортованої частини заготовки. Цей спосіб відбортування отворів є найбільш близьким до корисної моделі за технологією отримання профільованої заготовки та ефектом, що досягається, і прийнято за найближчий аналог. В основу корисної моделі поставлена задача підвищення продуктивності праці. У способі відбортування отворів у плоских і порожнистих листових заготовках, що вимагає формування пуансоном круглого заглиблення і утворенням перемички та одночасним витисканням металу до краю отвору з утворенням потовщеної зони постійної висоти, з подальшим пробиванням перемички та відбортуванням, новим є те, що виконують формування заглиблення конічної форми з одночасним утворенням потовщеної зони металу із зменшенням його товщини від краю отвору, а процеси пробивання перемички, яка знаходиться в нижній частині заглиблення, та відбортування суміщають, і таким чином вирішують поставлену задачу. На фіг. 1: 1 - вихідна заготовка, 2 - матриця, 3 - притискач з конічною порожниною, 4 пуансон, 5 - здеформована заготовка, 6 - виштовхувач; на фіг. 2: 7 - матриця, 8 - пуансон, 9 - притискач, 10 - плита, 11 - обойма, 12 - пружина, 13 виріб, 14 - перемичка; на фіг. 3 приведено послідовність формоутворення відбортованої частини. На фіг. 1 зображено загальну схему формування конічного заглиблення в заготовці. Вихідна заготовка постійної товщини 1 встановлюється в матрицю 2 і притискається притискачем 3 з конічною порожниною, в яку витискається метал за допомогою пуансона 4, що рухається вниз. Для видалення здеформованоїзаготовки 5 використовується виштовхувач 6. На фіг. 2 показана схема пробивання перемички 14 з одночасним відбортуванням. Для пробивання отвору з подальшим відбортуванням заготовку 5 встановлюють на матрицю 7 таким чином, щоб перемичка 14 була зі сторони пуансона 8 і притискають притискачем 9. Матриця 7 опирається на плиту 10. Потовщені ділянки заготовки 5 опираються на обойму 11, яка містить паз для пружини 12. Під час руху пуансона 8 вниз спочатку проходить пробивання перемички, яка випадає в провальний отвір, а потім відбортування заготовки 5. Під дією пуансона 8 пружина 12 стискається і обойма 11 опускається вниз. Після процесу відбортування отримуємо заготовку 13 з рівними стінками і плоским торцем. 1 UA 69344 U 5 10 15 20 25 Для прикладу на фіг. 3 показана послідовність формоутворення відбортованої частини. Використовувалася заготовка діаметром 140 мм і товщиною 3 мм із сталі 08, в якій конічним пуансоном з кутом 10° було сформовано заглиблення з величиною меншого діаметра 40 мм. Товщина перемички становила 0,7 мм. Кут конуса заглиблення підбирають таким чином, щоб торець відбортованої частини був плоским. Потовщена зона заготовки забезпечує рівну товщину на радіусі і по висоті відбортованої частини. Утворення перемички при формуванні заглиблення зі сторони меншого діаметра заглиблення забезпечує після пробивання перемички виключення тріщин на торці відбортованої частини. Процеси пробивання перемички і відбортування суміщають, що в свою чергу підвищує продуктивність праці. Джерела інформації: 1. А. С. СССР № 570430. МПК B21D19/00. Опубл. 30.08.77. Бюл. № 32. 2. А. С. СССР № 1098619. МПК B21D35/00. Опубл. 23.06.84. Бюл. № 23. 3. А. С. СССР № 1430136. МПК B21D19/00. Опубл. 15.10.88. Бюл. № 38. 4. Заявка ФРГ № 2557564. МПК B21D51/18. Опубл. 30.06.77. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Спосіб відбортування отворів, що включає попереднє формування круглого заглиблення в заготовці з витисненням частини матеріалу в кільцеву порожнину з утворенням потовщеної зони на краю отвору з перемичкою посередині отвору, який відрізняється тим, що виконують формування заглиблення конічної форми з одночасним утворенням потовщеної зони металу із зменшенням його товщини від краю отвору, а процеси пробивання перемички і відбортування суміщають. 2 UA 69344 U 3 UA 69344 U Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюBurring method

Автори англійськоюKaliuzhnyi Oleksandr Volodymyrovych, Pakholko Serhii Anatoliiovych, Kulikov Ivan Petrovych, Kaliuzhnyi Volodymyr Leonidovych

Назва патенту російськоюСпособ отбортовки отверстий

Автори російськоюКалюжный Александр Владимирович, Пахолко Сергей Анатольевич, Куликов Иван Петрович, Калюжный Владимир Леонидович

МПК / Мітки

МПК: B21D 35/00

Мітки: отворів, відбортування, спосіб

Код посилання

<a href="https://ua.patents.su/6-69344-sposib-vidbortuvannya-otvoriv.html" target="_blank" rel="follow" title="База патентів України">Спосіб відбортування отворів</a>

Попередній патент: Скребковий конвеєр

Наступний патент: Пристрій для жарення у фритюрі з проміжним теплоносієм, збагаченим вуглецевими нанотрубками

Випадковий патент: Спосіб визначення життєздатності еритроцитів