Спосіб зміцнення поверхонь металевих деталей

Номер патенту: 71096

Опубліковано: 10.07.2012

Автори: Мороз Олег Васильович, Матвійчук Андрій Вікторович, Матвійчук Віктор Андрійович

Формула / Реферат

1. Спосіб поверхневого зміцнення металевих виробів шляхом багатократного поверхневого деформування в різних напрямах, при якому зусилля деформування диференціюють за проходами на менші за величиною, який відрізняється тим, що з метою зміцнення поверхневого шару на значну глибину і наближення зони з максимальними залишковими напруженнями стиску до поверхні виходять з того, що глибина проникнення пластичної зони становить ![]() , а максимальні деформації і, відповідно, максимальні залишкові напруження стиску віддалені від поверхні контакту на глибину

, а максимальні деформації і, відповідно, максимальні залишкові напруження стиску віддалені від поверхні контакту на глибину ![]() , де

, де ![]() - діаметр відбитка або його ширина, тому, на перших етапах деформування здійснюють тілами відносно більших розмірів з формуванням більшого діаметра відбитка і обмеженням за використаним ресурсом пластичності, а на заключному етапі тілами відносно менших розмірів з формуванням меншого діаметра відбитка і сумарним обмеженням за використаним ресурсом пластичності

- діаметр відбитка або його ширина, тому, на перших етапах деформування здійснюють тілами відносно більших розмірів з формуванням більшого діаметра відбитка і обмеженням за використаним ресурсом пластичності, а на заключному етапі тілами відносно менших розмірів з формуванням меншого діаметра відбитка і сумарним обмеженням за використаним ресурсом пластичності ![]() .

.

2. Спосіб за п. 1, який відрізняється тим, що для посилення зміщення зони максимальних деформацій і максимальних залишкових напружень стиску до поверхні, на заключних етапах використовують ефективне змащення чи м'яке пластичне покриття для зменшення сил тертя або суміш тіл деформування з абразивними домішками для зняття часток металу.

Текст

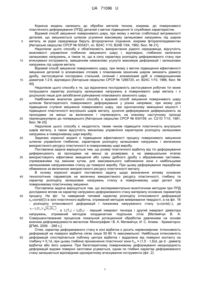

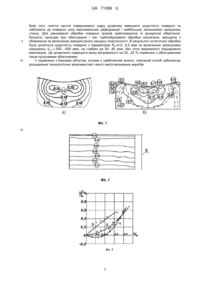

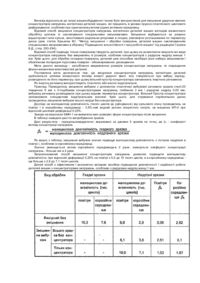

Реферат: UA 71096 U UA 71096 U 5 10 15 20 25 30 35 40 45 Корисна модель належить до обробки металів тиском, зокрема, до поверхневого пластичного деформування (ППД) деталей з метою підвищення їх службових характеристик. Відомий спосіб зміцнення поверхневого шару, при якому з метою стабілізації витривалості деталей, що зміцнюються шляхом усунення максимуму залишкових напружень під шаром металу, як рідке середовище беруть фторорганічні з'єднання, зокрема фторалкіладамантан [Авторське свідоцтво СРСР № 933421, кл. В24С 1/10, В24В 1/04, 1982, бюл. № 21]. Недоліком цього способу є обов'язковість використання рідкого середовища, відсутність можливості управління глибиною зміцненого шару і, відповідно, глибиною залягання залишкових напружень, а також те, що в силу характеру розподілу деформованого стану при втискуванні інструмента, змащенням неможливо усунути максимум деформацій і залишкових напружень під шаром металу. Відомий спосіб зміцнення поверхневого шару, при якому з метою підвищення ефективності зміцнення деталей із алюмінієвих сплавів з плакованим захисним шаром змінюють діаметр дробу, застосовуючи послідовно стальний, скляний і алюмінієвий дріб зі співвідношенням діаметрів 1:2:6, відповідно [Авторське свідоцтво СРСР № 1266720, кл. В24С 1/10, 1986, бюл. № 40]. Недоліком цього способу є те, що відзначена послідовність застосування робочих тіл може погіршувати характер розподілу залишкових напружень в поверхневого шарі металу і є доцільною лише для запобігання руйнуванню плакованого захисного шару. Найближчим аналогом даного способу є відомий спосіб зміцнення поверхневого шару шляхом багатократного поверхневого деформування у різних напрямах, при якому для підвищення ступеня зміцнення поверхневого шару, при одночасному зменшенні міцності і підвищенні пластичності внутрішніх шарів металу, зусилля деформування диференціюють за проходами на менші за величиною і спрямовують на кожному наступному проході перпендикулярно до попереднього [Авторське свідоцтво СРСР № 834159, кл. С21D 7/10, 1981, бюл. № 20]. Недоліком цього способу є нездатність таким чином підвищити пластичність внутрішніх шарів металу, а також відсутність механізму управління характером розподілу залишкових напружень в поверхневому шарі виробу. Задачею корисної моделі є підвищення ефективності процесу поверхневого зміцнення шляхом управління глибиною, характером розподілу залишкових напружень і величиною використаного ресурсу пластичності в поверхневому шарі виробу. Поставлена задача вирішується тим, що розмір пластичного відбитку від тіл деформування диференціюють за проходами на менші за розмірами, а на завершальних етапах використовують ефективне змащення або суміш дрібного дробу з абразивними частками, спрямованими під змінним кутом, для максимального наближення зони з найбільшими залишковими напруженнями стиску до поверхні виробу. При цьому деформування передбачає обмеження за величиною використаного ресурсу пластичності металу. В основу корисної моделі поставлено задачу щодо визначення впливу основних технологічних параметрів на величину використаного ресурсу пластичності, глибину та характер розподілу залишкових напружень стиску в поверхневому шарі деталі при поверхневому пластичному зміцненні. Поставлена задача вирішується тим, що експериментально-аналітичним методом при ППД досліджено вплив на характер напружено-деформованого стану матеріалу основних параметрів процесу. На фіг. 1а наведений типовий характер розподілу інтенсивності деформацій εи=const(O) в зоні пластичного відбитка, отриманий методом вимірювання твердості, а на фіг. 1б - розподілу інтенсивності деформацій і показника напруженого стану η=const(□), де I1 T / 3I 2 D 50 55 , а І1(Тσ) і I2(Dσ) - перший інваріант тензора і другий інваріант девіатора напружень, отриманий методом координатних подільних сіток [Матвийчук В. А. Совершенствование процессов локальной ротационной обработки давлением на основе анализа деформируемости металлов: Монография / В. А. Матвийчук, И. С. Алиев. - Краматорск: ДГМА, 2009. - 268 с.]. Отже, характер деформованого стану в зоні відбитка є досить нерівномірним. Інтенсивність деформацій на поверхні відбитка сягає лише 50-80 % максимальної. Найбільша інтенсивність деформацій спостерігається поблизу центра відбитка і віддалена від поверхні контакту на глибину ≈ 0,1d, при цьому глибина проникнення пластичної зони hпл ≈ (1,5 - 1,6)d, де d - діаметр відбитка або його ширина. При багатократному поверхневому деформуванні неоднорідність деформацій вздовж поверхні заготовки усувається, однак по глибині характер деформованого стану залишається відповідним однократному втискуванню інструмента (фіг. 2). 1 UA 71096 U 5 10 15 20 25 30 35 40 45 50 55 60 Таким чином, якщо необхідно сформувати тонкий сильнозміцнений шар, то слід використовувати для деформування тіла малого діаметра, призначаючи багатоперехідний процес з більшою відносною глибиною їх втискування. При потребі у глибокому, помірно зміцненому поверхневому шарі, слід призначити мало перехідний процес поверхневого деформування тілами відносно більших розмірів. Зміщення зони максимальних деформацій на певну глибину при ППД зумовлено, головним чином, появою застійних зон внаслідок тертя на контакті. При застосуванні ефективного змащення і переривчастого прикладання навантаження нерівномірність деформованого стану зменшується, що покращує якість зміцненого шару. Розміщення максимальних деформацій під поверхнею приводить до того, що і максимальне вичерпання ресурсу пластичності металу також відбувається на певній глибині, яка залежить від розміру пластичного відбитка, а отже від розміру інструмента та глибини його втискування. Тому при повному вичерпанні ресурсу пластичності (ψи = 1) руйнування поверхневого шару при ППД відбувається у вигляді відшарування луски. Використання ресурсу пластичності супроводжується пластичним розпушенням або зменшенням густини металу. На фіг. 3 (1 - сплав ЭИ961; 2 - сплав ВТ9; 3 - сплав ЭП718; , стиск; - кручення; x - розтяг) показано відносне зменшення густини металів Δρ/ρ0 в залежності від величини використаного ресурсу пластичності и при різних видах випробування: стиску (η=-1), крученні (η=0), розтягу (η=1). Максимальне зменшення густини, а отже і відносне збільшення об'єму металу в зоні максимальних деформацій, внаслідок вичерпання ним ресурсу пластичності, і пояснює ефект зменшення залишкових напружень стиску на поверхні деталей при ППД. При цьому характер розподілу залишкових напружень відповідає характеру розподілу в поверхневому шарі інтенсивності деформацій і величини використаного ресурсу пластичності. В результаті найбільш стиснутою виявляється зона поверхневого шару, в якій при ППД накопичуються максимальні деформації і відбувається найбільше відносне збільшення об'єму металу. Тобто зона, яка віддалена від поверхні контакту на глибину ≈ 0,1d. Встановлення відзначеного факту і визначає шляхи вдосконалення процесу ППД, оскільки найбільш ефективним є пластичне зміцнення, при якому максимальні напруження стиску мають місце на поверхні заготовки. Таким чином, для підвищення службових характеристик деталей слід використовувати технологічні прийоми, які зміщують зону максимальних деформацій і максимальних залишкових напружень стиску до поверхні. Проведені дослідження показали, що до таких прийомів можна віднести: використання на заключних етапах ППД тіл деформування менших розмірів; використання ефективного змащення або м'якого пластичного покриття для зменшення сил тертя; спрямування сили дії інструмента під змінним кутом до поверхні для створення активних сил тертя і зменшення розмірів зон застою; використання абразивних домішок для зняття часток металу і наближення зон з максимальними накопиченими деформаціями до поверхні. Поряд з цим, необхідно обмежувати процес поверхневого зміцнення за величиною використаного матеріалом поверхневого шару ресурсу пластичності. Для деталей, що працюють на витривалість, слід обмежувати величину використаного при ППД ресурсу пластичності умовою ψи ≤ 0,4. Таке обмеження можна встановити на основі використання критеріїв руйнування для немонотонного деформування, або експериментально - за кількістю проходів чи часом до руйнування при ППД. Як правило, 40 % від визначеного таким чином граничного часу або кількості проходів цілком забезпечує максимальне зміцнення металу, яке відображається максимальною його твердістю чи мікротвердістю. Подальше ж деформування приводить до інтенсивного пластичного розпушення матеріалу, яке спостерігається на певному етапі ППД і супроводжується падінням твердості. Тому вимірювання твердості можна використовувати для визначення НДС матеріалу поверхневого шару заготовки лише на початкових стадіях процесу ППД, коли ще відбувається зміцнення металу, та для визначення факторів, які зміщують зону максимальних деформацій до поверхні заготовки, а також як критерій для завершення процесу обробки при падінні твердості зміцнюваного шару. За даним способом здійснено зміцнення методом ППД поверхні зразків з сталі ЭИ866 і сплаву ЭП718. На першому етапі зразки обкочували обкатником з діаметром шарів 10 мм, на другому етапі з діаметром куль 4 мм, на третьому етапі була проведена турбоабразивна обробка в середовищі «киплячого» абразиву і стальних кульок на установці ТАО. Відношення середніх розмірів металевих і абразивних елементів складав dш/da=0,8...1,5. Розміри зерен абразивних часток 80...100 мкм і стальних кульок 80...200 мкм були підібрані з необхідності максимально наблизити зону з максимальними деформаціями до поверхні зразків, а також, виходячи з технологічних можливостей установки. Абразив введено для зняття гребінців, що виникають при обробці, і в процесі подальшої обробки погіршують умови деформівності металу. 2 UA 71096 U 5 10 Крім того, зняття часток поверхневого шару дозволяє зменшити шорсткість поверхні та наблизити до поверхні зону максимальних деформацій і найбільших залишкових напружень стиску. Для рівномірної обробки поверхні зразків здійснювалося їх дискретне обертання. Кількість проходів при обкочуванні і час турбоабразивної обробки назначали, виходячи з обмеження за величиною використаного ресурсу пластичності. В результаті остаточної обробки була досягнута шорсткість поверхні з параметром Ra=0,2...0,3 мкм та величиною залишкових напружень σост=-500...-600 мкм, на глибині до 60...80 мкм, без чітко вираженого підшарового максимуму. Це дозволило підвищити межу витривалості на 20...25 % порівняно з обкочуванням лише кульковими обкатниками. У порівнянні з базовим об'єктом, котрим є найближчий аналог, описаний спосіб забезпечує розширення технологічних можливостей і якості виготовлюваних виробів. 15 3 UA 71096 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 1. Спосіб поверхневого зміцнення металевих виробів шляхом багатократного поверхневого деформування в різних напрямах, при якому зусилля деформування диференціюють за проходами на менші за величиною, який відрізняється тим, що з метою зміцнення поверхневого шару на значну глибину і наближення зони з максимальними залишковими напруженнями стиску до поверхні виходять з того, що глибина проникнення пластичної зони становить hпл 15 16d , а максимальні деформації і, відповідно, максимальні залишкові , , напруження стиску віддалені від поверхні контакту на глибину 0,1d , де d - діаметр відбитка або його ширина, тому, на перших етапах деформування здійснюють тілами відносно більших розмірів з формуванням більшого діаметра відбитка і обмеженням за використаним ресурсом пластичності, а на заключному етапі тілами відносно менших розмірів з формуванням меншого діаметра відбитка і сумарним обмеженням за використаним ресурсом пластичності и 0,4 . 2. Спосіб за п. 1, який відрізняється тим, що для посилення зміщення зони максимальних деформацій і максимальних залишкових напружень стиску до поверхні, на заключних етапах використовують ефективне змащення чи м'яке пластичне покриття для зменшення сил тертя або суміш тіл деформування з абразивними домішками для зняття часток металу. Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for strengthening of surfaces of metallic articles

Автори англійськоюMatviichuk Viktor Andriiovych, Moroz Oleh Vasyliovych, Matviichuk Andrii Viktorovych

Назва патенту російськоюСпособ упрочнения поверхностей металлических деталей

Автори російськоюМатвейчук Виктор Андреевич, Мороз Олег Васильевич, Матвейчук Андрей Викторович

МПК / Мітки

МПК: C21D 7/00

Мітки: деталей, зміцнення, металевих, спосіб, поверхонь

Код посилання

<a href="https://ua.patents.su/6-71096-sposib-zmicnennya-poverkhon-metalevikh-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб зміцнення поверхонь металевих деталей</a>

Попередній патент: Пончики

Наступний патент: Штам вірусу кліщового енцефаліту flavivirus encephalitidem ixodicum №4396 для виготовлення специфічних імунобіологічних препаратів

Випадковий патент: Спосіб розширення горизонтальної свердловини при безтраншейній прокладці підземних комунікацій