Спосіб безперервного гарячого покривання металевої стрічки зануренням у рідкий метал та установка для його здійснення

Номер патенту: 74223

Опубліковано: 15.11.2005

Автори: Дошель Дід'є, Пріжан Ів, Боден Юг, Люка Патріс, Гаше Лоран

Формула / Реферат

1. Спосіб безперервного гарячого покривання металевої стрічки (1) зануренням у рідкий метал у баці (11), що містить ванну (12) рідкого металу, за яким металеву стрічку (1) пропускають у безперервному режимі й у захисному середовищі через кожух (13), нижня частина (13а) якого занурена у ванну (12) рідкого металу для визначення разом з поверхнею ванни усередині даного кожуха (13) рідкого герметичного прошарку (14), металеву стрічку (1) відхиляють на встановленому в металічній ванні (12) валику (15), і на виході з металевої ванни (12) металеву стрічку (1) з нанесеним покриттям піддають сушінню, який відрізняється тим, що здійснюють природне перетікання рідкого металу від поверхні рідкого прошарку (14) у два переливних відсіки (25, 29), виконаних у кожусі (13), кожний з яких містить внутрішню стінку (20, 26), що продовжує кожух (13) у його нижній частині і виконана принаймні напроти кожної сторони стрічки (1), при цьому верхній край (21, 27) кожного відсіку (25, 29) розташований нижче поверхні, при цьому висоту падіння рідкого металу у відсіки (25, 29) визначають таким чином, щоб перешкоджати підйому часток оксиду металу і сполук проміжного сплаву в зворотному напрямку відносно перетікання рідкого металу, і рівень рідкого металу в зазначених відсіках (25, 29) підтримують нижче поверхні рідкого прошарку (14).

2. Установка для безперервного гарячого покривання металевої стрічки (1) зануренням у рідкий метал, що містить:

- бак (11), обладнаний ванною (12) рідкого металу;

- кожух (13) для проходження металевої стрічки (1) у захисному середовищі, нижню частину (13а) якого занурюють у ванну (12) рідкого металу таким чином, щоб визначати разом з поверхнею зазначеної ванни (12) і усередині цього кожуха (13) рідкий герметичний прошарок (14);

- валик (15), що відхиляє металеву стрічку (1) і встановлений у металевій ванні (12); і

- засоби (16) сушіння металевої стрічки (1) з нанесеним покриттям на виході з металічної ванни (12), яка відрізняється тим, що у своїй нижній частині (13а) і напроти кожної сторони стрічки (1) кожух (13) продовжений внутрішньою стінкою (20, 26), що спрямована у бік поверхні рідкого прошарку (14)і верхній край (21, 27) якої розташований нижче зазначеної поверхні, при цьому зазначені стінки (20, 26) утворюють два відсіки (25, 29) для переливання рідкого металу, обладнані засобами (30) підтримки рівня рідкого металу нижче поверхні рідкого прошарку (14) для забезпечення природного перетікання рідкого металу від цієї поверхні до цих відсіків (25, 29), при цьому висота падіння рідкого металу у відсіки перевищує 50 мм, щоб перешкоджати підйому часток оксиду металу і сполук проміжного сплаву в напрямку, зворотному напрямку перетікання рідкого металу.

3. Установка за п. 2, яка відрізняється тим, що висота падіння рідкого металу в кожен відсік (25, 29) перевищує 100 мм.

4. Установка за п. 2, яка відрізняється тим, що внутрішня стінка (20, 26) кожного відсіку (25, 29) містить нижню частину, що розширюється в напрямку дна бака (11), і верхню частину, паралельну металевій стрічці (1).

5. Установка за пп. 2 або 3, яка відрізняється тим, що верхній край (21, 27) внутрішньої стінки (20, 26) кожного відсіку (25, 29) виконаний прямолінійним.

6. Установка за пп. 2 або 3, яка відрізняється тим, що верхній край (21, 27) внутрішньої стінки (20, 26) кожного відсіку (25, 29) містить у подовжньому напрямку ряд заглибин (22) і виступів (23), що чергуються між собою.

7. Установка за п. 6, яка відрізняється тим, що заглибини (22) і виступи (23) виконані у вигляді дуги кола.

8. Установка за пп. 6 або 7, яка відрізняється тим, що амплітуда між заглибинами (22) і виступами (23) складає від 5 до 10 мм.

9. Установка за пп. 6 або 7, яка відрізняється тим, що відстань між заглибинами (22) і виступами (23) складає приблизно 150 мм.

10. Установка за будь-яким з попередніх пунктів, яка відрізняється тим, що верхній край (21, 27) внутрішніх стінок (20, 26) кожного відсіку (25, 29) виконаний загостреним.

11. Установка за будь-яким з попередніх пунктів 2-10, яка відрізняється тим, що внутрішня стінка (20, 26) кожного відсіку (25, 29) виконана з нержавіючої сталі і має товщину, наприклад, що знаходиться в межах від 10 до 20 мм,

12. Установка за п. 2, яка відрізняється тим, що засоби підтримки рівня рідкого металу у відсіках (25, 29) містять насос (30), з'єднаний з усмоктувальної сторони з кожним із зазначених відсіків через сполучний трубопровід (31, 33), із нагнітальної сторони - із трубопроводом (32) для видалення усмоктуваного рідкого металу в об'єм ванни (12).

13. Установка за будь-яким з попередніх пунктів 2-12, яка відрізняється тим, що містить засоби (35) візуального контролю за рівнем рідкого металу в кожному з відсіків (25, 29).

14. Установка за п. 13, яка відрізняється тим, що засоби візуального контролю містять ємність (35), установлену за межами кожуха (13) і з'єднану з основою кожного відсіку (25, 29) за допомогою сполучного трубопроводу (36, 37).

15. Установка за пп. 12 або 14, яка відрізняється тим, що точка з'єднання насоса з кожним відсіком (25, 29) розташована вище точки з'єднання ємності (35) з кожним відсіком (25, 29).

16. Установка за п. 14, яка відрізняється тим, що ємність (35) являє собою буферну ємність рідкого металу для кожного відсіку (25, 29).

17. Установка за п. 14, яка відрізняється тим, що ємність (35) обладнана датчиком рівня рідкого металу.

18. Установка за будь-яким з попередніх пунктів 2-17, яка відрізняється тим, що у своїй нижній частині (13а) і напроти кожного бічного краю металевої стрічки (1) кожух (13) продовжений внутрішньою стінкою (40), що спрямована у бік поверхні рідкого прошарку (14) і верхній край (41) якої розташований нижче зазначеної поверхні, і яка утворює відсік (42) для переливання рідкого металу.

Текст

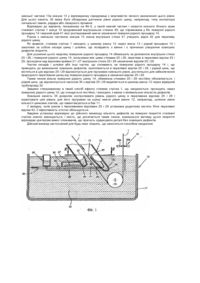

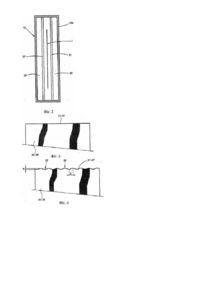

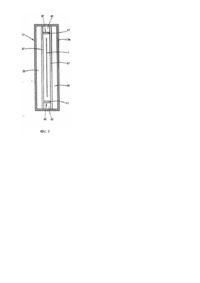

Дійсний винахід стосується способу й установки для безперевного гарячого нанесення покриття на металеву стрічку, зокрема, на сталеву стрічку. У багатьох галузях промисловості використовують сталеві листи, покриті захисним шаром, наприклад, антикорозійним шаром, найчастіше шаром цинку. Такий тип листового металу використовують у багатьох галузях промисловості для виготовлення всіляких деталей, зокрема, корпусних деталей. Для одержання такого листового металу використовують установки для безперевного нанесення покриття, у яких сталеву стрічку занурюють у ванну розплавленого металу, наприклад, цинку, що може також містити інші хімічні елементи, такі як алюміній, залізо, і, можливо, елементи як добавки, такі як свинець, сурма і т.д. Температура ванни залежить від природи металу й у випадку цинку складає порядку 460°С. В окремому випадку гарячої гальванізації під час проходження сталевої стрічки через ванну розплавленого цинку на поверхні зазначеної стрічки утворюється проміжний сплав Fe-Zn-Al товщиною в кілька десятків нанометрів. Опір корозії покритих у такий спосіб деталей забезпечується цинком, товщини якого найчастіше досягають за допомогою пневматичного сушіння. Зчеплення цинку зі сталевою стрічкою забезпечується шаром вищезгаданого проміжного сплаву. Перед проходженням через ванну розплавленого металу сталеву стрічку спочатку пропускають через відпалювальну піч з відновлювальним середовищем для перекристалізації після значної холодної деформації під час операції холодної прокатки і для підготовки хімічного стану її поверхні, щоб полегшити хімічні реакції під час власне нанесення покриття зануренням. Сталеву смугу нагрівають до 650-900°С в залежності від марки сталі протягом часу, необхідного для перекристалізації і підготовки поверхні. Після цього її охолоджують при температурі, близької до температури ванни розплавленого металу, за допомогою теплообмінників. Після проходження через відпалювальну піч сталева стрічка проходить через кожух, називаний також «зводом ковпака» чи «повітряною трубою», у захисному щодо сталі середовищі і занурюється у ванну розплавленого металу. Нижню частину цього кожуха занурюють у ванну металу, щоб визначити на поверхні цієї ванни й усередині даного кожуха рідкий ущільнювальний прошарок, що перетинає сталева стрічка під час її проходження в зазначеному кожусі. Сталева стрічка відхиляється за допомогою валика, зануреного у ванну розплавленого металу, і виходить з цієї металічної ванни, потім проходить через засоби сушіння, що забезпечують регулювання товщини рідкого металевого покриття на цій сталевій стрічці. В окремому випадку гарячої гальванізації поверхня рідкого прошарку усередині кожуха, як правило, покривається оксидом цинку, що утворюється при реакції між середовищем усередині даного кожуха і цинком рідкого прошарку, і твердими штейнами, що утворюються під час реакції розчинення сталевої стрічки. Ці штейни або інші частки при перенасиченні в цинковій ванні мають об'ємну масу менше об'ємної маси рідкого цинку і спливають на поверхню ванни і, зокрема, на поверхню рідкого прошарку. Проходячи через поверхню рідкого прошарку, сталева стрічка захоплює за собою залишкові частки. Ці частки, що захоплюються рухом рідкого прошарку, що визначається швидкістю проходження сталевої стрічки, не видаляються в об'єм ванни і виходять у зоні витягу стрічки, створюючи дефекти зовнішнього вигляду. У результаті цього покрита сталева стрічка має зовнішні дефекти, що підсилюються або проявляються під час операції сушіння цинку. Дійсно, чужорідні частки перед видаленням або руйнуванням утримуються струменями пневматичної сушки, залишаючи в товщі рідкого цинку сліди довжиною від декількох міліметрів до декількох сантиметрів. Пропонувалися різні рішення для усунення часток цинку і штейнів з поверхні рідкого прошарку. Перше рішення для усунення цих недоліків полягає в очищенні поверхні рідкого прошарку шляхом відсмоктування оксидів цинку і штейнів, що попадають з ванни. Однак ці операції відсмоктування дозволяють очищати поверхню рідкого прошарку тільки локально в точці відсмоктування і характеризуються дуже низькою ефективністю і радіусом дії, що не гарантує повного очищення рідкого прошарку, що перетинається сталевою стрічкою. Друге рішення полягає в обмеженні площі рідкого прошарку в точці проходження сталевої стрічки за допомогою металевої або керамічної пластини встановлюваної на рівні цього рідкого прошарку, щоб перешкоджати потраплянню на смугу присутньої на поверхні частини часток і сприяти автоматичному очищенню рідкого прошарку цієї стрічки. Таке розташування не забезпечує повної ізоляції часток, що присутні на поверхні рідкого прошарку, а підвищення ефективності автоматичного очищення вимагає максимального скорочення поверхні рідкого прошарку, що несумісне з умовами виробництва в промисловому масштабі. Крім того, у ході виробничого процесу згодом частки на зовнішній стороні пластини усе більше накопичуються, і в остаточному підсумку скупчення часток відриваються і знову попадають на сталеву стрічку. При установці пластини, що виступає на поверхні рідкого прошарку, утворюється також пастка для затримки дрібних часток цинку. Інше рішення полягає в установці усередині кожуха і на поверхні рідкого прошарку рамки, що обрамляє сталеву стрічку. Таке розташування не дозволяє цілком усунути дефекти, що виявляються в результаті переміщення оксидів цинку і штейнів під час проходження сталевої стрічки. Дійсно, пари цинку на рівні рідкого прошарку конденсуються на стінках рамки, і при найменшому струсі, викликаному вібраціями або термічними зрушеннями зануреної стрічки, стінки рамки забруднюються й утворюють зони скупчення чужорідних тіл. Отже, таке рішення ефективне тільки протягом декількох годин або навіть декількох днів, а після цього саме стає причиною виникнення дефектів. Дане рішення забезпечує тільки часткову обробку рідкого прошарку і не може значно знизити виникнення дефектів, щоб задовольнити запити споживачів в одержанні поверхонь без зовнішніх дефектів. Відоме також рішення, за допомогою якого прагнуть досягти чистоти рідкого прошарку шляхом відновлення ванни рідкого металу. Відновлення забезпечують шляхом подачі рідкого цинку, що відсмоктується у ванні, поруч із зоною занурення сталевої стрічки. Таке рішення є надзвичайно складним у здійсненні. Дійсно, воно вимагає великої потужності відсмоктування для створення ефекту переливу, і цинк, що відсмоктується і нагнітається на рівні рідкого прошарку, містить штейни, що утворилися в цинковій ванні. Крім того, використовувані для відновлення цинкової ванни трубопроводи можуть залишати подряпини на сталевій стрічці перед її зануренням і самі слугувати джерелом дефектів через конденсацію цинкових парів над рідким прошарком. Відомий також спосіб, заснований на відновленні цинку на рівні рідкого прошарку, у якому це відновлення здійснюють з використанням коробки з нержавіючої сталі, що оточує сталеву стрічку і виходить на поверхню рідкого прошарку. Частки, що захоплюються під час створюваного переливу, відсмоктуються насосом, що викидає їх в об'єм ванни. Даний спосіб вимагає великої потужності відсмоктування для підтримки ефекту постійного переливу, оскільки коробка, що оточує стрічку в об'ємі ванни над донним валиком, не може бути виконана цілком герметичною. Задачею винаходу є створення способу і створення установки для неперервної гальванізації металевої стрічки, що дозволяють усунути вищевказані недоліки і максимально знизити утворення дефектів для задоволення запитів споживачів, що бажають одержувати поверхні без зовнішніх дефектів. Для досягнення поставленої задачі в способі неперервного нанесення покриття зануренням на металеву стрічку в баці, що містить ванну рідкого металу, у якому металеву стрічку пропускають у неперервному режимі й у захисному середовищі через кожух, нижня частина якого занурена у ванну рідкого металу для визначення разом з поверхнею ванни усередині даного кожуха рідкого герметичного прошарку, металеву стрічку відхиляють на встановленому в металічній ванні валику, що відхиляє, і на виході з металічної ванни металеву стрічку з нанесеним покриттям піддають сушінню, при цьому здійснюють природне перетікання рідкого металу від поверхні рідкого прошарку в два переливних відсіки, виконаних у кожусі, кожний з який містить внутрішню стінку, що продовжує кожух у його нижній частині і виконану щонайменше напроти кожної сторони стрічки, при цьому верхній край кожного відсіку розташований нижче поверхні, при цьому висоту падіння рідкого металу у відсіки визначають таким чином, щоб перешкоджати підйому часток оксиду металу і з'єднань проміжного сплаву при протитоку щодо рідкого металу, і рівень рідкого металу в зазначених відсіках підтримують нижче поверхні рідкого прошарку. Для досягнення поставленої задачі в установці для безперевного заглибленого гарячого нанесення покриття на металеву стрічку, що містить: - бак, обладнаний ванною рідкого металу; - кожух для проходження металевої стрічки в захисному середовищі, нижню частину якого занурюють у ванну рідкого металу таким чином, щоб визначати разом з поверхнею зазначеної ванни й усередині цього кожуха рідкий герметичний прошарок; - валик, що відхиляє металеву стрічку і встановлений у металевій ванні; і - засоби сушіння металевої стрічки з нанесеним покриттям на виході з металічної ванни, при цьому у своїй нижній частині і напроти кожної сторони стрічки кожух продовжений внутрішньою стінкою, що спрямована убік поверхні рідкого прошарку і верхній край якої розташований нижче зазначеної поверхні, при цьому зазначені стінки утворюють два відсіки для переливу рідкого металу, обладнані засобами підтримки рівня рідкого металу нижче поверхні рідкого прошарку для забезпечення природного перетікання рідкого металу від цієї поверхні до цих відсіків, при цьому висота падіння рідкого металу в зазначені відсіки перевищує 50мм, щоб перешкоджати підйому часток оксиду металу і з'єднань проміжного сплаву при противотоці щодо рідкого металу. Відповідно до інших відмітних ознак дійсного винаходу: - внутрішня стінка кожного відсіку має нижню частину, що розширюється у бік дна бака, і верхню частину, рівнобіжну металевій стрічці; - висота падіння металу в кожен відсік перевищує 100мм; - засоби підтримки рівня рідкого металу у відсіках складаються з насоса, з'єднаного з усмоктувальної сторони з кожним із зазначених відсіків через сполучний трубопровід, і оснащеного з нагнітаючої сторони трубопроводом для видалення усмоктуваного рідкого металу в об'єм ванни; - установка містить засоби візуального контролю за рівнем рідкого металу в кожнім відсіку; - засоби візуального контролю виконані у вигляді ємності, установленої зовні кожуха і з'єднаної з основою кожного відсіку через сполучний трубопровід; - у своїй нижній частині і напроти кожного бічного краю металевої стрічки кожух продовжений внутрішньою стінкою, що спрямована убік поверхні рідкого прошарку і верхній край якої розташований нижче зазначеної поверхні і яка утворює відсік для переливу рідкого металу. Інші відмітні ознаки і переваги дійсного винаходу будуть більш очевидні з нижченаведеного опису, наведеного як приклад, з посиланнями на прикладені креслення, на яких: Фіг.1 - схематичне зображення, вид спереду, установки для неперервного нанесення покриття зануренням відповідно до дійсного винаходу. Фіг.2 - зображення кожуха в розрізі по лінії 2-2 Фіг.1. Фіг.3 - схематичне зображення, вид спереду, першого варіанта виконання верхнього краю переливних відсіків установки відповідно до дійсного винаходу. Фіг.4 - схематичне зображення, вид спереду, другого варіанта виконання верхнього краю переливних відсіків установки відповідно до дійсного винаходу. Фіг.5 - схематичне зображення в поперечному розрізі варіанта виконання кожуха установки відповідно до дійсного винаходу. Нижченаведений опис відноситься до установки неперервної гальванізації металевої стрічки. Однак дійсний винахід може бути застосований для будь-якого способу, зв'язаного з неперервним зануренням у ванну, у якому з'являється забруднення поверхні і виникає проблема очищення рідкого прошарку. Насамперед, після холодної прокатки сталева стрічка 1 проходить через відпалювальну піч, не показану на Фігурі, у відновлюваному середовищі для перекристалізації після значної холодної деформації в результаті холодної прокатки і для підготовки її хімічного стану з метою забезпечення хімічних реакцій, необхідних для операції гальванізації. У цій печі сталеву стрічку нагрівають, наприклад, до температури 650-900°С. Після виходу з відпалювальної печі сталева стрічка 1 проходить через гальванізаційну установку, позначену на Фіг.1 загальною позицією 10. Ця установка 10 містить бак 11 з ванною рідкого цинку, що містить хімічні елементи, такі як алюміній, залізо і, можливо, елементи як добавки, зокрема, такі як свинець, сурма. Температура цієї ванни рідкого цинку складає приблизно 460°С. Після виходу з відпалювальної печі сталеву стрічку 1 охолоджують до температури, близької до температури ванни рідкого цинку, за допомогою теплообмінників і потім занурюють у ванну 12 рідкого цинку. Під час цього занурення на поверхні сталевої стрічки 1 утвориться проміжний сплав Fe-Zn-Al, що забезпечує з'єднання між сталевою стрічкою і цинком, що залишається після сушіння. Як показано на Фіг.1, гальванізаційна установка 10 містить кожух 13, усередині якого проходить сталева стрічка 1 у захисному щодо сталі середовищу. Цей кожух, називаний також «зводом ковпака» чи «повітряною трубою», у показаних на Фігурах варіантах має прямокутний поперечний переріз. Нижня частина 13а кожуха 13 занурена в цинкову ванну 12 з можливістю визначення разом з поверхнею зазначеної ванни 12 і усередині цього кожуха 13 рідкого герметичного прошарку 14. Таким чином, занурена у ванну 12 рідкого цинку сталева стрічка 1 перетинає поверхню рідкого прошарку в нижній частині 13а кожуха 13. Сталева стрічка 1 відхиляється валиком 15, звичайно називаним донним валиком і встановленим у цинковій ванні 12. На виході з цієї цинкової ванни 12 сталева стрічка 1 з нанесеним покриттям проходить через засоби сушіння 16, виконані, наприклад, у вигляді повітродувних трубок 16а, спрямованих на кожну сторону сталевої стрічки 1, для регулювання товщини покриття з рідкого цинку. Як показано на Фіг.1 і 2, нижня частина 13а кожуха 13 з боку, розташованого напроти сторони сталевої стрічки 1, зверненої до валика, що відхиляє, 15, продовжена внутрішньою стінкою 20, спрямованої убік поверхні рідкого прошарку 14 і утворюючої разом із зазначеною нижньою частиною 13а кожуха 13 перший відсік 25 для переливу рідкого цинку. Верхній край 21 внутрішньої стінки 20 розташований нижче поверхні рідкого прошарку 14, забезпечуючи природне перетікання рідкого цинку від поверхні зазначеного прошарку 14 у відсік 25. Точно так само нижня частина 13а кожуха 13, розташована напроти сторони сталевої стрічки 1, зверненої в протилежну сторону від валика 15, що відхиляє, продовжена внутрішньою стінкою 26, спрямованою убік поверхні рідкого прошарку 14 і утворюючою з зазначеною нижньою частиною 13а другий відсік 29 для переливу рідкого цинку. Верхній край 27 внутрішньої стінки 2 6 розташований нижче поверхні рідкого прошарку 14, а відсік 29 оснащений засобами підтримки рівня рідкого цинку в зазначеному відсіку нижче поверхні рідкого прошарку 14 для забезпечення природного перетікання рідкого цинку від цієї поверхні зазначеного рідкого прошарку 14 у даний відсік 29. Висоту падіння рідкого металу у відсіки 25 і 29 визначають таким чином, щоб перешкодити підйому часток оксиду металу і з'єднань проміжного сплаву в напрямку, зворотному перетіканню рідкого металу, і ця висота перевищує 50мм, краще 100мм. Переважно внутрішні стінки 20 і 26 мають нижню частину, розширену убік дна бака 11. Внутрішні стінки 20 і 26 відсіків 25 і 29 виконані з нержавіючої сталі і мають товщину від 10 до 20мм. Відповідно до першого варіанта виконання, показаному на Фіг.3, верхні краї 21 і 27 внутрішніх стінок 20 і 26 виконані прямолінійними і, краще, загостреними. Відповідно до другого варіанта виконання, показаному на Фіг.4, верхні краї 21 і 26 внутрішніх стінок 20 і 26 містять у подовжньому напрямку западини 22 і виступи 23, що чергуються між собою. Западини 22 і виступи 23 мають форму дуги кола, і амплітуда «а» між зазначеними западинами і зазначеними . виступами переважно складає 5-10мм. Відстань «d» між западинами 22 і виступами 23 складає, наприклад, 150мм. У цьому ж варіанті виконання верхні краї 21 і 27 внутрішніх стінок 20 і 26 переважно виконують загостреними. Відповідно до іншого варіанта виконання один з верхніх країв 21 або 27 відсіків 25 або 29 може бути прямолінійним, а другий - містити западини і виступи, що чергуються. Засоби підтримки рівня рідкого цинку в переливних відсіках 25 і 29 містять насос 30, з'єднаний з усмоктувальної сторони з зазначеними відсіками 25 і 29 через сполучні трубопроводи, відповідно 31 і 33. З нагнітальної сторони насос 30 оснащений трубопроводом 32 для видалення усмоктуваного рідкого цинку в об'єм ванни 12. Крім того, установка містить засоби візуального контролю за рівнем рідкого цинку в переливних відсіках 25 і 29 або будь-який інший засіб, що забезпечує візуальний контроль за рівнем рідкого цинку. У цьому кращому варіанті виконання засоби візуального контролю виконані у вигляді ємності 35, установленої за межами кожуха 13 і з'єднаної з основою кожного з відсіків 25 і 29 за допомогою сполучних трубопроводів, відповідно 36 і 37. Як показано на Фіг.1, точка з'єднання насоса 30 з переливними відсіками 25 і 29 розташована вище точки з'єднання ємності 35 із зазначеними відсіками 25 і 29. Наявність зовнішньої ємності 35 дозволяє повторити рівень переливних відсіків 25 і 29 за межами нижньої частини 13а кожуха 13 у відповідному середовищі з можливістю легкого визначення цього рівня. Для цього ємність 35 може бути обладнана датчиком рівня рідкого цинку, наприклад, типу контактора сигнальної лампи, радара або лазерного променя. Відповідно до варіанта, показаному на Фіг.5, у своїй нижній частині і напроти кожного бічного краю сталевої стрічки 1 кожух 13 продовжений внутрішньою стінкою 49, що спрямована у бік поверхні рідкого прошарку 14 і верхній край 41 якої розташований нижче зазначеної поверхні рідкого прошарку 14. Разом з нижньою частиною кожуха 13 кожна внутрішня стінка 41 утворить відсік 42 для переливу рідкого цинку. Як правило, сталева стрічка 1 заходить у цинкову ванну 12 через кожух 13 і рідкий прошарок 14 і захоплює за собою оксиди цинку і штейни, що попадають з ванни і є причиною утворення зовнішніх дефектів покриття. Для усунення цього недоліку поверхню рідкого прошарку 14 обмежують за допомогою внутрішніх стінок 20 і 26, і поверхня рідкого цинку 14, ізольована між цими стінками 20 і 26, перетікає в переливні відсіки 25 і 29, проходячи над верхніми краями 21 і 27 внутрішніх стінок 20 і 26 зазначених відсіків 25 і 29. Частки оксидів і штейни або інші частки, що спливають на поверхню рідкого прошарку 14 і, що приводять до виникнення зовнішніх дефектів, захоплюються в переливні відсіки 25 і 29, і рідкий цинк, що міститься в цих відсіках 25 і 29 відсмоктується для підтримки нижнього рівня, достатнього для забезпечення природного перетікання цинку від поверхні рідкого прошарку в зазначені відсіки 25 і 29. Таким чином вільна поверхня рідкого цинку 14, обмежена стінками 20 і 26 постійно обновлюється, і рідкий цинк, що відсмоктується насосом 30 з відсіків 25 і 29 видаляється в цинкову ванну 12 через відвідний трубопровід 32. Завдяки створюваному в такий спосіб ефекту сталева стрічка 1, що занурюється, проходить через поверхню рідкого цинку 14, що очищується постійно, і виходить з ванни з мінімальною кількістю дефектів. Зовнішня ємність 35 дозволяє контролювати рівень рідкого цинку в переливних відсіках 25 і 29 і коректувати цей рівень для його підтримки на оцінці нижче рівня ванни 12, наприклад, шляхом зміни кількості цинкових злитків, що завантажуються в бак 11. У випадку, коли разом з переливними відсіками 25 і 29 установка додатково містить бічні переливні відсіки 42, її ефективність істотно збільшується. Завдяки установці відповідно до дійсного винаходу кількість дефектів на поверхні покриття сталевої стрічки значно зменшується, і якість, що досягається таким чином, зовнішнього вигляду цього покриття відповідає критеріям вимог споживачів, що прагнуть одержувати деталі без зовнішніх дефектів. Дійсний винахід застосовний для будь-яких покрить, що наносяться способом занурення.

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for continuous dip coating of a metal strip in the liquid metal and an installation for realizing the same

Автори англійськоюGacher Laurent

Назва патенту російськоюСпособ непрерывного горячего покрытия металлической ленты погружением в жидкий металл и установка для его осуществления

Автори російськоюГаше Лоран

МПК / Мітки

МПК: C23C 2/14, C23C 2/00, B05C 3/02, C23C 2/06

Мітки: покривання, стрічки, металевої, здійснення, метал, зануренням, рідкий, безперервного, установка, спосіб, гарячого

Код посилання

<a href="https://ua.patents.su/6-74223-sposib-bezperervnogo-garyachogo-pokrivannya-metalevo-strichki-zanurennyam-u-ridkijj-metal-ta-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб безперервного гарячого покривання металевої стрічки зануренням у рідкий метал та установка для його здійснення</a>

Попередній патент: Пристрій для виготовлення розгорток картонних паковань

Наступний патент: Спосіб нанесення покриття на металеву стрічку, зокрема на сталеву стрічку, шляхом занурення та установка для його здійснення

Випадковий патент: Інгалятор одноразового використання