Спосіб нанесення керамічного покриття та пристрій для його здійснення

Номер патенту: 78487

Опубліковано: 10.04.2007

Автори: Дароліа Рамжопал, Спітсберг Ірен, Мовчан Борис Олексійович

Формула / Реферат

1. Спосіб нанесення керамічного покриття (32) на поверхню деталі (30), який включає етапи:

- створення джерела-випарника (10), що містить групу різних оксидних сполук, причому принаймні одна із них має тиск пари вищий, ніж у решти оксидних сполук;

- закріплення деталі (30) поблизу джерела-випарника (10);

- спрямування високоенергетичного променя на джерело-випарник (10) для розплавлення оксидних сполук джерела-випарника (10) та формування парової хмари (34) із окисних сполук джерела випаровування (10), при цьому запобігають контакту парової хмари (34) та її конденсації на деталі (30) на початковому етапі, протягом якого відносна кількість принаймні однієї оксидної сполуки в паровій хмарі (34) більша за відносну кількість принаймні однієї окисної сполуки з джерела-випарника (10); та потім

- забезпечення можливості контакту парової хмари (34) із деталлю (30) та конденсації на ній під час наступного етапу для формування покриття (32), протягом якого відносна кількість принаймні однієї оксидної сполуки в паровій хмарі приблизно дорівнює відносній кількості принаймні однієї іншої оксидної сполуки з джерела-випарника (10).

2. Спосіб за п. 1, який відрізняється тим, що для запобігання контакту парової хмари (34) з деталлю (30) та її конденсації на деталі (30) на початковому етапі додатково встановлюють бар'єр (36) між деталлю (30) та джерелом-випарником (10) та забезпечують можливість контакту парової хмари (34) та її конденсації на деталі (30) на наступному етапі за рахунок вилучення бар’єру (36) між деталлю (30) та джерелом-випарником (10).

3. Спосіб за п.1, який відрізняється тим, що додатково включає етап запобігання контакту парової хмари (34) з деталлю (30) та конденсації її на деталі (30) протягом кінцевого етапу, під час якого відносна кількість принаймні однієї оксидної сполуки в паровій хмарі (34) менше за відносну кількість принаймні однієї іншої оксидної сполуки з джерела-випарника (10).

4. Спосіб за п. 1, який відрізняється тим, що принаймні одну оксидну сполуку вибирають із групи, що включає оксид церію, оксид магнію, оксид стронцію, оксид барію, оксид лантану, оксид неодимію, оксид гадолінію, оксид диспрозію, оксид ітербію та оксид танталу.

5. Спосіб за п. 4, який відрізняється тим, що джерело-випарник (10) містить, по суті, оксид ітрію, оксид цирконію та принаймні ще одну оксидну сполуку.

6. Спосіб за п. 5, який відрізняється тим, що принаймні однією оксидною сполукою є оксид церію.

7. Спосіб за п. 1, який відрізняється тим, що джерело-випарник (10) містить, по суті, оксид ітрію, оксид цирконію та принаймні ще одну оксидну сполуку.

8. Спосіб за п. 1, який відрізняється тим, що принаймні однією оксидною сполукою є оксид церію.

9. Спосіб за п. 1, який відрізняється тим, що джерело-випарник (10) містить приблизно від 10 до приблизно 20 масових процентів оксиду церію, при цьому також додають оксид ітрію у кількості від приблизно 3 до приблизно 8 масових процентів для стабілізації рівноважного стану оксиду цирконію.

10. Спосіб за п. 1, який відрізняється тим, що деталлю (30) є деталь газотурбінного двигуна.

11. Пристрій (20) для нанесення керамічного покриття (32) на поверхню деталі (30), який включає:

одне джерело-випарник (10), який містить декілька різних оксидних сполук, при цьому принаймні одна з оксидних сполук має тиск насиченої пари, вищий ніж у решти оксидних сполук;

засоби для введення джерела-випарника (10) до покривної камери (22);

засоби для закріплення деталі (30) поблизу джерела-випарника(10);

засоби (28) для спрямування високоенергетичного променю (26) на джерело-випарник (10) для розплавлення оксидних сполук джерела-випарника та формування парової хмари (34);

засоби запобігання контакту парової хмари (34) з деталлю (30) та її конденсації на деталі (30) на початковому етапі, протягом якого відносна кількість принаймні однієї оксидної сполуки в паровій хмарі (34) більше за відносну кількість принаймні однієї іншої оксидної сполуки в джерелі випаровування (10); та

засоби для вилучення засобів запобігання (36) для створення можливості контакту парової хмари із деталлю (30) та її конденсації на деталі (30) на наступному етапі, протягом якого відносна кількість принаймні однієї оксидної сполуки в паровій хмарі (34) приблизно дорівнює відносній кількості принаймні однієї іншої оксидної сполуки з джерела-випарника (10).

12. Пристрій (20) за п. 11, який відрізняється тим, що засобами запобігання є бар'єр (36), розташований на ділянці між деталлю (30) та джерелом випаровування (10), та засоби вилучення, що виконані з можливістю вилучення бар'єру (36) між деталлю (30) та джерелом-випарником (10).

13. Пристрій (20) за п. 11, який відрізняється тим, що принаймні одна оксидна сполука вибрана з групи, що включає оксид церію, оксид магнію, оксид стронцію, оксид барію, оксид лантану, оксид неодимію, оксид гадолінію, оксид диспрозію, оксид ітербію та оксид танталу.

14. Пристрій (20) за п. 13, який відрізняється тим, що джерело-випарник (10) містить, по суті, оксид ітрію, оксид цирконію та принаймні ще одну оксидну сполуку.

15. Пристрій (20) за п. 14, який відрізняється тим, що принаймні однією оксидною сполукою є оксид церію.

16. Пристрій (20) за п. 11, який відрізняється тим, що джерело-випарник (10) містить, по суті, оксид ітрію, цирконію та принаймні ще одну оксидну сполуку.

17. Пристрій (20) за п. 11, який відрізняється тим, що принаймні однією оксидною сполукою є оксид церію.

18. Пристрій (20) за п. 11, який відрізняється тим, що джерело-випарник (10) містить приблизно від 10 до приблизно 20 масових процентів оксиду церію та оксиду ітрію у кількості від приблизно 3 до приблизно 8 масових процентів для стабілізації рівноважного стану оксиду цирконію.

Текст

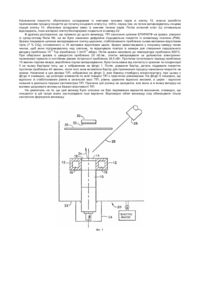

Цей винахід взагалі стосується способів нанесення покриття. Зокрема, цей винахід спрямовано на створення способу нанесення покриття конденсацією із парової фази та пристрою для нанесення керамічних покриттів, який включає груп у окисів із різними значеннями тиску пари та використовує одне джерело випаровування, яке містить цю груп у окисів. Вищі робочі температури для газотурбінних двигунів постійно досліджуються з метою збільшення їх продуктивності. Однак по мірі збільшення робочих температур, термін дії деталей двигуна, що працюють в умовах високої температури в ділянках проходження гарячого газу в двигуні, теж повинен відповідно збільшуватись. Значні переваги жароміцних властивостей були досягнуті шляхом створення супер-сплавів на основі нікелю та кобальту. Однак, може виникнути необхідність в такому робочому режимі певних деталей турбіни, відсіків камери згоряння та форсажної камери газотурбінного двигуна, при якому механічних властивостей цих сплавів буде недостатньо для витримки робочих температур. З цієї причини, такі деталі часто захищають шляхом теплоізоляційного покриття (ТІП), утвореного із керамічного матеріалу. За рахунок того, що керамічні матеріали та субстрати супер-сплавів, які ними захищаються, мають різні коефіцієнти теплового розширення (КТР), звичайно застосовують окисностійке з'єднувальне покриття для поліпшення злипання та подовжування терміну дії ТІП, а також для захисту підоснови від пошкоджень через окислювання та високотемпературне корозійне руйнування. Зв'язувальні покриття, що використовують в субстрата х суперсплавів, звичайно мають форму зовнішнього покриття, такого як МСrАIХ (де М є залізом, кобальтом та/або нікелем, а Х є ітрієм або іншим рідко земельним елементом) або дифузійного алюмінидного покриття. Підчас нанесення керамічного теплоізоляційного покриття та наступного піддання його високим температурам, таким як при роботі двигуна, ці з'єднувальні покриття утворюють шар глинозему (Аl2 О3) із здатністю щільного злипання, або тонку плівку , яка приклеює ТІП до зв'язувального покриття. Різні керамічні матеріали були запропоновані як ТІП, найбільш відмітними з яких є окис цирконію (ZrO2), повністю або частково стабілізований окисом ітрію (Y2O3), окис магнію (MgO) або інші окиси лужно-земельних металів, або окис церію (СеО2) або інші окиси рідко-земельних металів. Як матеріал для ТІП широко застосовується бінарний цирконій, що стабілізується ітрієм (СIЦ), завдяки його термостійкості, низькій теплопровідності та ерозійній стійкості порівняно із цирконієм, стабілізованим іншими окисами. Крім того, СІЦ вважають переважним внаслідок відносної легкості його нанесення плазмовим струменем, струменем полум'я та за методиками нанесення покриття конденсацією із парової фази (НПКПФ). ТІП, які застосовуються в газотурбінних двигунах в ділянках найвищих температур, наносять за методикою НПКПФ, зокрема, за методикою електронно-променевого нанесення покриття конденсацією парової фази (ЕПНПКПФ), при якому утворюється покриття, що має стовбурну, стійку до розтяжіння зернисту структур у, яка має можливість розширюватись та стискатись, не викликаючи при цьому пошкоджувальних стресів, що приводять до скалювання. Аналогічні стовбурні мікроструктури можна виробити за допомогою інших процесів атомної або молекулярної конденсації, таких як, напилення (наприклад, під високим та низьким тиском, стандартним або колимірованим струменем), йоно-плазмове покриття та всі види процесів плавлення та нанесення покриттів конденсацією з парової фази. (наприклад, катодно -дугове, лазерне тощо). Для того, щоб ТІП залишалось ефективним протягом всього визначеного терміну дії захищених ним деталей, важливою є низка теплопровідність ТІП протягом всього цього періоду. Однак, відомо, що значення теплопровідності матеріалів ТІП, таких як СІЦ, підвищуються з часом, якщо вони знаходяться в робочому середовищі газотурбінного двигуна. В результаті цього, на деталі газотурбінних двигунів ТІП наносять більш товстим шаром, ніж це було б потрібно. Альтернативно, деталі, що охолоджуються внутри двигуна, такі як лопаті та сопла, повинні бути розраховані на вищий рівень охолоджувального потоку. Ці обидва рішення є небажаними з погляду високої вартості, терміну дії деталей та продуктивності двигуна. В результаті можна визначити, що технології нанесення ТІП вимагають подальшого покращання, особливо, якщо ТІП застосовуються для теплоізоляції деталей, призначених для розробок двигунів, до яких пред'являються більш високі вимоги. Для зниження та стабілізації теплопровідності СІЦ, були запропоновані трьохкомпонентні системи СІЦ. Наприклад, в звичайно оформленій патентній заявці США за реєстраційним номером (номер реєстрації патентним повіреним) 13DV-13490, заявник: Рігні та ін. (Rigney et al.), описано ТІП із сплавом СІЦ, яке містить певні кількості одного або більше окисів лужно-земельних металів (окис магнію (MgO), окис кальцію (СаО), окис стронцію (SrO) та окис барію (ВаО)), окисів рідко-земельних металів (окис лантану (La2О3), окис церію (CeО2), окис неодимію (Nd2О3), окис гадолінію (Gd2О3), та окис диспрозію (Dу2Oз)) та/або окиси таких металів, як нікель (NiO), залізо (Fе2O3), кобальт (СоО) та скандій (Sc2О3). Згідно із заявкою Rigney et al., в значних кількостях ці окиси можуть значно знизити теплопровідність СІЦ за рахунок підвищення кристалографічних дефектів та/або деформацій кристалічної решітки. В звичайно оформленій патентній заявці США за реєстраційним номером (номер реєстрації патентним повіреним) 13DV-14066, заявник: Даролія та ін. (Darolia et al.,), СІЦ ТІП наносять у складі із третім окисом - елементарного вуглецю та, можливо, карбідів та/або газу, що містить вуглець. Результуюче ТІП характеризується низькою щільністю, високотемпературною стійкістю та поліпшеними механічними властивостями. В той час, як при введенні у СІЦ ТІП додаткових окисних сполук згідно із Rigney et al та Darolia et al. можна було створити більш стійкі мікроструктури ТІП, дуже важко наносити ТІП способом конденсації для вироблення бажаної однорідної композиції, якщо додатково введений окис має тиск, який значно відрізняється від тиску цирконію або ітрію. Наприклад, окис церію мав тиск пари приблизно 10 мбар, порівняно із значеннями тиску приблизно 0,05 мбар для цирконію та ітрію при 2500°С. Якщо ТІП із СІЦ + окис церію потрібно нанести шляхом ЕПНПКПФ або іншим способом конденсації із парової фази, випаровуючи злиток, що містить бажану композицію СІЦ + окис церію, створюється ТІП, яке має неприйнятне нерівномірне розподілення окису церію. Для уникнення цього явища виконували суп утнє випаровування окисів із окремого злитка кожного додаткового окису із тисками пари, які значно відрізнялися від тиску СІЦ (наприклад, принаймні на порядок вище від значення тиску СІЦ). При застосуванні електронного променю, треба було застосовувати методику стрибкоподібного регулювання променя, за якою промінь на короткий час проектується (в діапазоні мілісекунд) на кожний злиток, причому кількість часу проектування променя на кожний злиток регулюється таким чином, що вироблена енергія досягає енергетичної рівноваги, що необхідна для отримання композиційного регулювання. Альтернативою для використання одного променя є застосування групи електронних гармат, що діють з різними рівнями сили для підтримки кожного матеріалу злитків у розплавленому стані. Однак ці обидві методики ускладнюють процес нанесення настільки, що введення додаткових окисів у СІЦ ТІП може бути важко виконати в рамках промислового виробництва. З погляду на вище сказане, в існуючому способі бажано спростити супутнє випаровування окисів із різними значеннями тиску пари. Цей винахід спрямовано на створення способу для нанесення керамічного покриття та пристрою для його здійснення, наприклад, теплоізоляційного покриття (ТІП) деталей, які застосовують у пошкоджуючому тепловому середовищі, наприклад, турбіни із супер-сплавів, деталі камери згоряння та форсажної камери газотурбінного двигуна. Спосіб згідно із цим винаходом, зокрема, спрямовано на створення методики випаровування для нанесення ТІП, утвореного із групи окисних сполук, принаймні одна з яких має тиск пари, що відрізняється від тиску інших окисних сполук цієї групи. Прикладом є нанесення ТІП, утвореного із сплаву СІЦ із третім окисом для зниження щільності та/або теплопровідності ТІП, поліпшення високотемпературної стійкості та/або поліпшення механічних властивостей. Цим винаходом, взагалі, створюється джерело випаровування, що містить групу різних окисних сполук, причому принаймні одна із них має тиск пари вищий ніж у решти окисних сполук. У системі СІЦ покриття, прикладами особливо прийнятних окисних сполук є окиси таких металів, як церій, гадоліній, неодимій, лантаній, диспрозій, ітербій, танталій, магній, кальцій, стронцій та барій, які мають значну дійсну процентну різницю розмірів іонів відносно іонів цирконію для створення значної деформації кристалічної решітки, що приводить до зниження значень теплопровідності. Призначену для покриття деталь розташовують поблизу джерела випаровування, на яке проектують промінь високої енергії (наприклад, електронний або лазерний) для плавління та формування парової хмари із окисних сполук із цього джерела випаровування, при цьому запобігаючи контакту цієї парової хмари з деталлю та конденсації на ній на початковому етапі, протягом якого відносна кількість однієї окисної сполуки парової хмари більше, ніж відносна кількість окисної сполуки в джерелі випаровування. З цією метою між деталлю та джерелом випаровування можна фізично встановити бар'єр. Протягом наступного етапу, протягом якого відносна кількість окисної сполуки в паровій хмарі зменшується до приблизно рівного значення відносної кількості в джерелі випаровування, бар'єр усувають для можливості контакту та конденсації парової хмари на деталі для утворення покриття. Якщо бар'єр використовували для початкового нанесення покриття, то його усувають в наступному етапі процесу випаровування. З погляду на вищесказане можна встановити, що цей винахід базується на визначенні того, що на початку процесу, при якому використовують джерело випаровування (наприклад, злиток) із вмістом групи окисних сполук, одна або більше з яких мають вищий тиск пари ніж інші, парова хмара збагачується окисною сполукою із найвищим паровим тиском та, в результаті, ця окисна сполука випаровується скоріше за інші. Наступне встановлюється, що через деякий час джерело випаровування поступово збагачується окисною (-ними) сполукою (-ами) із нижчим паровим тиском відповідно із нижчою швидкістю випаровування), що приводить до рівноваги (або практичної рівноваги) процесу випаровування та, отже, до більш рівномірного сумісного випаровування окисних сполук із джерела випаровування. В результаті покриття, нанесене на цьому етапі процесу випаровування, матиме композицію, яка має більшу ступінь подібності до композиції в джерелі випаровування. Відповідно, переважним аспектом цього винаходу є створення можливості контакту та конденсації на деталі парової хмари, що випарюється із джерела випаровування, на початковому або виключно на цьому останньому етапі, виробляючи при цьому покриття, композиція якого є більш передбачуваною та однорідною ніж будь-яка інша, яку можна утворити при використанні одного джерела випаровування із вмістом групи окисних сполук. Інші об'єкти та переваги цього винаходу будуть краще визначені в наступному детальному описі. На фігурі 1 схематично зображено електронно-променевий пристрій для нанесення покриття конденсацією із парової фази з використанням одного джерела випаровування із вмістом групи окисних сполук, одна з яких має вищий паровий тиск ніж інші, що містяться в джерелі, згідно із одним варіантом виконання цього винаходу. На фігурі 2 надано графік залежності концентрації окисної сполуки із вищим тиском пари від часу покривного процесу. На фігурі 3 зображено мікрофотографію поперечного перерізу теплоізоляційного покриття, нанесеного згідно із цим винаходом. На фігурі 4 зображено граф хімічної композиції теплоізоляційного покриття, нанесеного згідно із цим винаходом. Даний винахід взагалі можна застосовувати для деталей, які знаходяться у високотемпературному середовищі, таких як лопаті та форсунки турбіни, бандажі, втулки камери внутрішнього згоряння та корпус форсажної камери газотурбінних двигунів. Хоча переваги цього винаходу є особливо застосовними для деталей газотурбінних двигунів, методику за цим винаходом взагалі можна використовувати для всі х деталей, на які можна наносити теплоізоляційне покриття для забезпечення захисту від високотемпературного середовища. ТІП, які мають найбільший інтерес з погляду цього винаходу, звичайно з'єднують із підосновою, наприклад, із супер-сплаву, на яку нанесено металеве з'єднувальне покриття. З'єднувальне покриття переважно є збагаченою алюмінієм композицією, наприклад, поверхневе покриття сплавом МСrАIХ або дифузійне покриття, наприклад, дифузійним алюмінидом або дифузійним платиновим алюмінидом відомого типу, хоча передбачається, що можна застосовувати і інші з'єднувальні покривні матеріали та їх види. Згідно із прототипом ТІП повинно наноситись товщиною, достатньою для забезпечення теплового захисту визначеної деталі, звичайно порядку приблизно від 75 до 300 мікрометрів, при цьому передбачені менші або більші значення товщини. Для досягнення зернистої структури із прийнятним опором до деформації ТІП наносять, використовуючи спосіб нанесення покриття конденсацією із парової фази, такий як ЕПНПКПФ, хоча інші способи випаровування теж можна застосовувати в обсязі цього винаходу. Процес ЕПНПКПФ вимагає наявності джерела випаровування, утвореного із бажаної покривної композиції, та електронного променя, що має відповідний енергетичний рівень для створення пари із джерела випаровування в присутності поверхні, призначеної для покриття. На фігурі 1 схематично показано частину ЕПНПКПФ пристрою 20, який включає покривну камеру 22, в якій розміщується деталь для покриття. ТІП 32 надано як таке, що наноситься на деталь 30 шляхом плавлення та випаровування злитку 10 бажаного покривного матеріалу електронним променем 26, що утворюється електронно-променевою гарматою 28. Інтенсивності променя 26 достатньо для вироблення парової хмари 34, яка контактує з поверхнею деталі 30 та конденсується на ній для утворення ТШ 32. Як показано, парова хмара 34 випаровується із ванни 14 розплавленого покривного матеріалу, що міститься в резервуарі, утвореному тиглем 12, який оточує верхній кінець злитку 10. Вода або інше відповідне охолоджувальне середовище протікає крізь охолоджувальні канали 16, розташовані всередині тиглю 12 для підтримки прийнятної температури. По мірі поступового використання в процесі нанесення покриття злиток 10 все більше заповнює камеру 22 крізь повітряний шлюз 24. В результаті процесу випаровування, при якому наноситься ТІП 32, для окремих зерен ТІП 32 є характерним наявність мікроструктурних дефектів та пор усередині та на поверхні зерен та між їх границями розділу. Припускається, що ці дефекти та пори зменшують теплопровідність окремих зерен ТШ та отже ТІП в цілому. Згідно із переважним аспектом винаходу теплоізоляційний матеріал ТІП 26 базується на бінарному стабілізованому ітрієм цирконії (СІЦ), але в сплаві він повинен містити принаймні третій металевий окис. Зокрема, винахід стосується нанесення випаровуванням покриттів на основі СІЦ, в яких один або більше окисів металів мають тиск пари, який значно відрізняється від тиску пари цирконію та ітрію, наприклад, принаймні на порядок. Хоча це не є обов'язковою ознакою винаходу, але переважно, щоб третій окис мав ефект зниження та/або стабілізації теплопровідності ТШ 32. З цією метою та згідно із звичайно поданою заявкою за реєстраційним номером (номер реєстрації патентним повіреним 13DV-13490) Rigney et al, третій окис переважно має значну дійсну процентну різницю розмірів іонів відносно іонів цирконію, яка сягає принаймні аніону ітрію (Y3+), тобто принаймні 13 процентів, для створення значної деформації завдяки розміру іону. Згідно із в звичайно оформленою патентною заявкою США за реєстраційним номером (номер реєстрації патентним повіреним) 13DV14066, Darolia et al., ТІП 32 може бути далі змінено для вмісту елементарного вуглецю у формі осаджених нашарувань, із яких в результаті теплового розкладу вуглецю може виділятися газ, що містить вуглець (наприклад, одноокис вуглецю (CO) та / або двоокис вуглецю (CO2)). Припускається, що у комбінації наявність нашарування та одного або більше вище визначених третіх окисів металів приводить до зниження щільності теплопровідності СІЦ ТІП. ТІП 32, яке є переважним за цим винаходом, переважно містить приблизно від 3 до 8 вагових відсотків ітрію, хоча можна використовувати як менші, так і більша кількості ітрію. Приклади відповідних окисних сполук, які треба сплавити із СІЦ, включають такі окиси металів, як церій, гадоліній, неодимій, лантаній, диспрозій, ітербій, танталій, магній, кальцій, стронцій та барій, які мають значення тиску пари, що значно відрізняються від тисків парів цирконію та ітрію. Наприклад, припускається , що окиси церію, неодимію, лантанію, ітербію, магнію, стронцію та барію мають тиски парів вище, ніж у цирконія та ітрія, дещо більше ніж на порядок. Відповідно до тверджень Rigney et al. та Darolia et al. припускається, що церій є особливо переважним із вмістом приблизно від 10 до 20 вагових відсотків в ТІП 32, хоча передбачається використання нижчих та ви щих рівнів церію. Згідно із цим винаходом СІЦ та церій (або інший окис із високим тиском пари) одночасно випаровуються із одного злитка 10, що має бажану композицію для покриття 32, хоча в прототипі сумісно випаровували СІЦ та церій, але результатом цього було створення покриттів, композиції яких були неоднорідними або неузгодженими із композицією злитку за рахунок вищого тиску пари церію. В дослідженні, що привело до цього винаходу, злиток із вмістом СІЦ, сплавленого із 16 ваговими відсотками церію, випаровували за допомогою ЕПНПКПФ для нанесення ТШ. Посилаючись на фігуру 2, аналіз покриття показав, що частина ТІП, осаджена на початку процесу випаровування (t1), була збагачена церієм. Вміст церію падав в початковій товщині ТІП, відповідно із тривалістю покриття приблизно 10 хвилин, після цього вміст церію був відносно стабільним при нанесенні покриття (t2) перед тим, як зменшитись практично в кінці операції покриття (t3). Із цього дослідження можна зробити висновок, що парова хмара 34 усередині покривної камери початкове є збагаченою іонами церію в результаті вищого тиску пари церію (відповідно із вищою швидкістю випаровування). Однак, через період часу (t1) наступає рівновага (або практично рівновага) для стабілізації процесу випаровування, що приводить до більш рівномірного сумісного випаровування СЩ та церію із злитку. Не маючи на меті пов'язати це з будь-якою визначеною теорією, було зроблено висновок, що злиток став значно збагаченим СІЦ в результаті нижчих швидкостей випаровування ітрію та цирконію (як результат відносно низьких тисків їх парів), та що була встановлена очевидна рівновага швидкостей випаровування цирконію, ітрію та церію. Кінцеве зниження вмісту церію в періоді покриття (t3) відбувалося за рахунок залишку злитку, збагаченому СІЦ через раніше прискорену втрату церію, без додаткового поповнення ним маси злитку. На засаді цього можна зробити висновок, що ТІЦ 32, нанесене протягом проміжного етапу (t2) процесу випаровування, може мати композицію більше подібну композиції злитку. Згідно із цим, об'єктом цього винаходу є створення можливістю випаровування парової хмари 34 із злитку 10 для зіткнення з деталлю 30 та конденсації на ній на початковому або виключно на цьому проміжному етапі для вироблення ТІП 32, композиція якого є більш передбачуваною та однорідною, ніж інші можливі при використанні одного джерела випаровування. Посилаючись на фігур у 1, ЕПНПКПФ - пристрій 20 має бар'єру 36, що розташований між деталлю 30 та плавильною ванною 14 та який існує тільки на початковому та кінцевому етапах процесу покриття, протягом якого композиція парової хмари пропорційно змінюється по відношенню до композиції злитку. Відповідним бар'єром 36 є пластина із нержавіючої сталі, якою можна маніпулювати зовні покривної камери 22. Одним способом використання бар'єру є визначення періодів часу "t1" та "t 2" для даної композиції злитку та потім програмування пристрою 20 на зняття бар'єру 26 в період (t1) та наступне на початку процесу покриття. Бар'єр 36 пізніше можна знов вставити або просто закінчити процес випаровування в кінці періоду t2 перед тим, як почне випаровуватись збагачений СІЦ залишок злитку 10. Альтернативно, робота пристрою може бути автоматизована шляхом зчитування хімічної композиції парової хмари 34. Хоча використання фізичного бар'єру 36 є переважною ефективною методикою для обмеження процесу нанесення покриття на проміжному етапі t2, можна також застосовувати інші методики. Наприклад, можна запобігти нанесенню покриття, збагаченого складовими із вищим тиском пари, шляхом виконання початкового етапу (t1) процесу покриття, як окремого робочого циклу, протягом якого деталь 30 ще не розміщена в камері 22. Нанесенню покриття, збагаченого складовими із нижчими тисками парів зі злитку 10, можна запобігти припиненням процесу покриття до початку кінцевого етапу (t 3), тобто, перед тим, як почне випаровуватись кінцева порція злитку 10, збагачена складовою (ими) із нижчим тиском парів. Потім останній етап (t3) оптимально відкладають, поки матеріал злитку безперервно подається в камеру 22. В другому дослідженні, що привело до цього винаходу, ТІП наносили шляхом ЕПНПКПФ на зразки, утворені із супер-сплаву Rene N5, на які було нанесено дифузійне з'єднувальне покриття із алюміниду платини (PtAl). Зразки покривали шляхом випаровування злитку цирконію, стабілізованого приблизно сьома ваговими відсотками ітрію (7 % СІЦ), сплавленого із 16 ваговими відсотками церію. Зразки завантажували у покривну камеру таким чином, щоб вони підтримувались над злитком, та відкачували повітря із камери для створення парціального вакуум у приблизно 10-4 Тор (приблизно 1,3х10-4 мбар). Потім зразки нагрівали до температури приблизно 900°С. При обертанні зразків із швидкістю приблизно 25 об./хв., злиток випаровували за допомогою електроннопроменевої гармати із постійним рівнем потужності приблизно 24,5 кВт. Протягом початкового періоду приблизно 10 хвилин парова хмара, вироблена підчас випаровування, була ізольована від контакту із зразком та конденсації її на ньому бар'єром типу, що є зображеним на фігурі 1. Потім, усуваючи бар'єр, деталь піддавали покриттю протягом приблизно 40 хвилин, після чого знов вставляли бар'єр для припинення процесу нанесення покриття на зразки. Нанесене в цих умовах ТІП, зображене на фігурі 3, має бажану стовбурн у мікроструктур у, при цьому з фігурі 4 очевидно, що розподіл елементів по всій товщині ТІП є практично рівномірним. На фігурі 4 показано, що відносно їх стабілізованих рівнів в загальній масі ТІП, рівень цирконію відносно високий, а церію - відносно низький в декількох перших сантиметрах ТІП. Причина цієї різниці не зрозуміла, але вона ні в якому випадку не матиме шкідливого впливу на бажані властивості ТІП. Не дивлячись на те, що цей винахід було описано на базі переважних варіантів виконання, очевидно, що спеціаліст в цій галузі може застосовувати інші варіанти. Відповідно обсяг винаходу слід обмежувати тільки наступною формулою винаходу. Фіг. 1 Фіг. 2 Фіг. 3 Фіг. 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for application of ceramic covering and device for realization the same

Автори англійськоюMovchan Borys Oleksiiovych

Назва патенту російськоюСпособ нанесения керамического покрытия и устройство для его осуществления

Автори російськоюМовчан Борис Алексеевич

МПК / Мітки

МПК: C23C 14/30, C23C 14/28, C23C 14/56, C23C 14/08

Мітки: спосіб, керамічного, покриття, здійснення, пристрій, нанесення

Код посилання

<a href="https://ua.patents.su/6-78487-sposib-nanesennya-keramichnogo-pokrittya-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб нанесення керамічного покриття та пристрій для його здійснення</a>

Попередній патент: Спосіб вилучення германію з надсмольної води коксохімічного виробництва

Наступний патент: Пристрій для напівсухого формування штучного каменю

Випадковий патент: Концентрат змащувально-охолоджуючої рідини для механічної обробки металів