Спосіб одержання нітрит-нітратних солей

Номер патенту: 78936

Опубліковано: 25.04.2007

Автори: Родіонов Юрій Михайлович, Янковський Микола Андрійович, Степанов Валерій Андрійович, Репухов Юрій Володимирович

Формула / Реферат

1. Спосіб одержання нітрит-нітратних солей, шляхом абсорбції гарячої газової суміші, одержуваної в результаті окислювання аміаку, водним розчином гідроокису натрію або соди, розпарювання нітрит-нітратних лугів, конденсації вихідної з випарних апаратів сокової пари шляхом охолодження до 85 °С, очищення й утилізації конденсату сокової пари, кристалізації і сушіння готового продукту, який відрізняється тим, що конденсат сокової пари фільтрують через мембрани зворотноосмотичної установки з розміром пор 0,0001-0,001 мкм при тиску до 2,5 МПа, отриманий пермеат направляють на живлення котлів по виробництву пари, концентрат направляють у схему на стадію розпарювання нітрит-нітратних лугів.

2. Спосіб за п. 1, який відрізняється тим, що перед подачею на зворотноосмотичну установку здійснюють додаткове охолодження конденсату сокової пари в двох ступеневих холодильниках, що працюють як у послідовному, так і рівнобіжному режимах, використовуючи на першому ступені охолодження як хладагент хімочищену або частково демінералізовану воду з температурою 25-35 °С, що подається на живлення котлів, на другому ступені охолодження як хладагент використовують оборотну воду з температурою не більше 28 °С, що надходить на градирні.

3. Спосіб за п. 1, який відрізняється тим, що контролюють солевміст у потоці концентрату після зворотноосмотичної установки, при солевмісті до 6 г/л концентрат рециркулюють на вхід зворотноосмотичної установки, а при солевмісті більше 6-20 г/л концентрат подають на стадію розпарювання нітрит-нітратних лугів.

4. Спосіб за п. 1, який відрізняється тим, що при зниженні продуктивності зворотноосмотичної установки на 10-15 % виконують очищення мембран шляхом циркуляції через них мийних кислих і лужних розчинів, поки температура розчину не досягне 40 °С з наступним їх промиванням пермеатом.

Текст

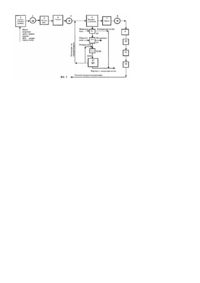

Винахід відноситься до хімічної промисловості і може бути використаний на підприємствах, що випускають неорганічні нітрити, зокрема нітрит натрію і нітрат натрію, стосується організації їхнього безвідхідного виробництва з утилізацією солей, що утримуються в конденсаті сокової пари й очищеної води. Азотна промисловість, у тому числі виробництво неорганічних солей, є однієї з великих споживачів знесоленої води, їхнє виробництво сполучене з застосуванням різних реагентів - органічних і неорганічних, котрі часто стають компонентами високомінералізованих стічних вод, для очищення яких з метою оздоровлення навколишнього середовища, витрачаються значні засоби. В екологічних і економічних відносинах найбільш прогресивної є розробка безвідхідних технологій одержання цільового продукту. Відомий спосіб одержання неорганічних солей, у тому числі нітрит-нітратних, що містить у собі стадію розпарювання вихідних розчинів для концентрування компонентів, що витягаються, використовуючи різні типи випарних апаратів: під атмосферним і зниженим тиском, однокорпусні і багатокорпусні установки, із природною і примусовою циркуляцією розчину, що випарюється, плівкові випарні апарати [1. Α.Η. Плановський, В.М. Рамм, С.З. Каган «Процеси й апарати хімічної технології, Видавництво «Хімія», М., 1966 ρ, с. 467-478]. Процеси розпарювання в перерахованих апаратах відбуваються з визначеним недоліком: із утратою цільового продукту й утворення великого обсягу стічних вод. З розчину, що випарюється в паровому просторі випарного апарата відбувається відділення (сепарація) сокової пари. Спостерігається віднесення часток рідини з цільовим продуктом (у виді тумана, окремих крапель або піни), у результаті механічного захоплення часток рідини паром. Віднесення приводить до втрати продукту, розчиненого в краплях розчину. При використанні вторинної пари в наступних корпусах конденсат сокової пари також забруднюється розчиненою речовиною і стає непридатним для харчування парових котлів. Відпрацьований конденсат сокової пари (КСП) направляють на біохімічне очищення (БХО), що вимагає великих витрат електроенергії на перекачування і реагентів (метилового спирту) для проведення процесів нітрифікації і денітрифікації. Найбільш близьким до способу, що заявляється, і промислове застосовним є спосіб одержання нітритнітратних солей, шляхом абсорбції гарячої газової суміші, одержуваної в результаті окислювання аміаку, водним розчином гідроокису натрію або соди, розпарювання нітрит - нітратних лугів, конденсації, очищення й утилізації вихідної з випарних апаратів сокової пари, кристалізації і сушіння готового продукту [2. Довідник азотчика, видання 2-е, М., Хімія, 1987p, с. 219-228], [3. Постійний технологічний регламент сольового відділення виробництва нітрит - нітратних солей №81, м. Горлівка, ВАТ «Концерн Стирол», 2000 p, c. 9-14] - прототип. У відомому способі при переробки нітрит-нітратних лугів у кристалічний продукт концентрування вихідного розчину, що пройшов попереднє механічне очищення здійснюють у 3 контурній схемі: у 1 і 2 контурі одержують нітрит натрію, у третьому нітрат натрію. Процес концентрування розчину здійснюють у трьох корпусному випарному апараті з примусовою циркуляцією з використанням тепла насиченої пари тиском 0,6МПа. Свіжою парою обігрівають тільки перший корпус. Сокова пара, попереднього корпуса використовується для обігріву наступного корпуса (крім останнього). Отриманий концентрований розчин лугів 55%-60% (мас) кристалізують з одержанням суспензії з кристалами нітриту натрію, центрифугують, відокремлюючи від кристалів солей, останні сушать з одержанням готового продукту. Відпрацьовану сокову пару після стадії розпарювання конденсують і отриманий конденсат сокової пари (КСП) з температурою t=85°С із солевмістом до 0,8¸1г/л NaNО2+NaNO2 направляють на БХО, у процесі якої його змішують з іншими виробничими стоками і зливовими водами, піддають процесам нітрифікації і денітрифікації, очищають до встановлених норм і повертають на підприємство для підживлення водооборотних циклів. Недоліком відомого способу є: - утрата цільового продукту з віднесенням часток рідини з розчину, що випарюється, разом із вторинною парою; - додаткові витрати зв'язані з подачею КСП на БХО і його очищенням, у КСП, що надходить на БХО, знаходиться до 50% всіх азотоутримуючих забруднень у загальному обсязі стічних вод. Очищення стоків від азоту вимагає великих витрат електроенергії і метанолу при проведенні процесів нітрифікації і денітрифікації; - збільшене споживання хімочищеної або частково демінералізованої води і витрати на її підготовку, зв'язані з заповненням витрати КСП, відведеного на біохімічне очищення; - обмежена можливість утилізації КСП через високу концентрацію домішок у біохімічне збагаченій воді (NO370мг/л, NO2-6, NH4 -0,5мг/л); - утрати нітрит-нітратних солей, за рахунок зменшення вироблення продукту, зв'язані з відновленням у зоні денітрифікаціі БХО азотоутримуючих домішок до азоту і води; - підвищена витрата метанолу на БХО, поданий як джерело органіки, що легкоокисляється, для проведення процесу денітрифікації; - нераціональне використання тепла КСП (85°С) при подачі його на біохімічне очищення; - висока вартість готового продукту. У світлі зазначених вище недоліків великий інтерес представляє безреагентний мембранний метод очищення стічних вод - зворотний осмос, використовуваний для створення екологічно чистих систем у хімічній промисловості. На Україні зроблені спроби використовувати мембранні методи очищення стічних вод з високою концентрацією азоту і компонентів виробництва. Ближче усього до рішення проблем азотної промисловості підійшли фахівці Інституту «Хімтехнологія» (м. Северодонецьк), ними проведені дослідження з використання мембранних методів по очищенню стічних вод виробництва азотних добрив, що містять високі концентрації азотних компонентів [4. Фізико-хімічні методи знеструмлення стічних вод, Хімічна Промисловість України, -2000 p., № 1-2, с. 95]. У виробництві аміачної селітри виходить конденсат сокової пари, що містить від 2 до 4г/л аміачної селітри. При цьому використовують триступінчасту схему очищення КСП. Однак, при рішенні проблеми утилізації конденсату сокової пари навіть при 3-х східчастій схемі очищення не досягли бажаних результатів. У результаті очищення отриманий пермеат з досить високим змістом NH4NO3 - до 0,15г/л, і концентрат зі зміст нітрату амонію NH4 NO3 у концентраті-15-20%, через що отриманий пермеат і концентрат не знайшли застосування в технологічному процесі одержання добрив. Для утилізації отриманого пермеата в схемі підживлення котлів застосовують його додаткове доочищення до відповідних норм, використовуючи іонообмінні установки, експлуатація яких зв'язана з високою вартістю використовуваних хімікатів, а також з їх здатністю забруднювати навколишнє середовище. Ці причини вимагають пошуку і створення більш зробленого способу одержання нітрит-нітратних солей з поверненням віднесених солей у технологічну схему й утилізацією очищених стічних вод. Задачею дійсного винаходу є створення екологічно чистого способу одержання нітрит-нітратних солей без скидання солей у замкнуту систему водопостачання концерну, утилізація очищеного КСП, збільшення вироблення продукту, зниження його собівартості. Поставлена задача вирішується тим, що в способі одержання нітрит-нітратних солей, що полягає в абсорбції гарячої газової суміші, одержуваної в результаті окислювання аміаку водним розчином гідроокису натрію або соди, розпарюванні нітрит - нітратних лугів, конденсації сокової пари, що виходить з випарних апаратів шляхом охолодження до 85°С, очищенню й утилізації конденсату сокової пари, кристалізації і сушіння готового продукту, відповідно до винаходу, конденсат сокової пари фільтрують через мембрани зворотноосмотичної установки з розміром пір 0,0001-0,001мкм при тиску до 2,5МПа, отриманий концентрат направляють у схему на стадію розпарювання нітрит-нітратних лугів, а пермеат – на живлення котлів по виробництву пари, при цьому додаткове охолодження конденсату сокової пари здійснюють у двох східчастих холодильниках, що працюють як у послідовному, так і рівнобіжному режимах, використовуючи на першій ступіні охолодження в якості холодоагента хімочищену або частково демінералізовану воду з температурою 25-350С, що подається на живлення зазначених котлів, на другій ступіні охолодження - оборотну воду з температурою не більш 28°С, що надходить у градирні; контролюють солевміст у концентраті, що виходить з зворотноосмотичної установки: при солевмісті до 6г/л концентрат рециркулируют на стадію очищення в зворотноосмотичної установки, а при солевмісті більш 6г/л концентрат подають на стадію випарювання для повторного використання у виробництві нітрит-нітратних солей; при зниженні продуктивності зворотноосмотичних мембран на 10-15% роблять їхнє очищення шляхом циркуляції через мембрани миючих кислих і лужних розчинів до температури миючого розчину 35-40°С з наступним промиванням мембран пермеатом. Спосіб очищення КСП на зворотноосмотичної установці можна розглядати як частина технологічної схеми одержання кристалічних продуктів нітриту і нітрату натрію. Використання зворотного осмосу для очищення КСП дає можливість вирішити такі задачі: - зменшення споживання прісної води: хімочищеної або частково демінералізованої води за рахунок повторного використання очищеної води (пермеата) для технологічних нестатків; - запобігання скидання солей у замкнуту систему водопостачання завдяки їхньому концентруванню на зворотноосмотичної установці, їхньому виділенню з отриманого концентрату і використання (утилізації) у технологічному процесі одержання цільового продукту; - можливість створення безвідхідної технології; - високої ефективності очищення КСП; - зниження вартості біохімічного очищення стічних вод. Основні переваги безреагентного мембранного методу очищення розчинів від розчинних і нерозчинних домішок - зворотного осмосу складаються в невисоких витратах, простоті і компактності установок, їхньої повної автоматизації. При зворотноосмотичної фільтрації відбувається процес баромембранного поділу, а також концентрування і фракціонування розчинів. Метод очищення розчинів від солей зворотним осмосом, заснований на процесі фільтрації молекул чистої води з розчину при створенні тиску, що перевищує осмотичное, у напрямку від розчину до прісної води через напівпроникну перегородку. При спектрі фільтрації від 0,0001-0,001 відбувається баромембранний процес поділу речовин з молекулярними масами 100-200 дальтон. Через пори проходять молекули води і не проходять іони солей, розчинені у воді. Робочий тиск в зворотноосмотичної установці підтримують на рівні 2-2,5МПа, оскільки продуктивність їх визначається різницею між робочим і осмотичним тиском. Нижня межа обмежена зниженням інтенсивності фільтрації, верхній порушенням прямої-пропорційної залежності між прикладеним тиском і продуктивністю мембрани. Використання отриманого пермеату для живлення котлів по виробництву пари тиском 1,3 МПа зменшить споживання частково демінералізованой (ЧДВ) або хімочищеної води, і знизить витрати, зв'язані з її підготовкою і заповненням. Упровадження передбачуваного винаходу у виробництво дозволить зменшити загальний солевміст у замкнутій системі водопостачання, за рахунок зниження азотоутримуючих стоків, знизить собівартість біохімічного очищення промислових стічних вод, збільшить ефективність очищення очисних споруджень. Додаткове охолодження конденсату сокової пари в двох східчастих холодильниках, що працюють як у послідовному, так і рівнобіжному режимах дозволить знизити його температуру з 85°С до 35°С і забезпечити надійну, безпечну роботу полімерних мембран зворотноосмотичної установки, розрахованих на роботу в невисокому температурному режимі (не вище 40°С). Використання на першій ступіні охолодження КСП у якості холодоагента хімочіщеної або частково демінералізованої води з температурою 25-350С, що надходить на живлення котлів- утилізаторів по виробництву пари тиском 1,3МПа, дозволить раціонально використовувати тепло технологічних потоків, утилізувати тепло КСП, підігріти живильну воду (ЧДВ), знизивши витрату пари для підігріву хімочіщеної води, підвищити ефективність очищення води в деаераторах від розчиненого в ній кисню. Використання другої ступіні додаткового охолодження КСП оборотною водою з температурою не більш 28°С забезпечить відсутнє теплознімання з потоку КСП на 1 ступіні охолодження, понизить його температуру до 35°С, створивши тим самим умови для безпечної роботи зворотноосматичних мембран. Оборотна вода є найбільше доступним джерелом для зниження температури технологічних потоків до розрахункової величини. Контроль солевмісту в потоці концентрату після зворотноосмотичної установки, дозволить організувати рециркуляцію слабкого сольового розчину назад на стадію поділу на мембранах, знизивши навантаження на випарні установки, запобігши неекономічний режим їхньої роботи при випарюванні низько концентрованого розчину. Своєчасне очищення мембран шляхом циркуляції через мембрани миючих кислих і лужних розчинів при зниженні продуктивності зворотноосматичних мембран на 10-15% дозволить відновити задану фільтруючу здатність мембран і забезпечать безперебійну роботу зворотноосматичної установки. На фігурі представлена принципова схема одержання - нітрит-нітратних солей і очищення конденсату сокової пари. Схема містить у собі ємність 1 вихідного розчину нітрит-нітратних лугів, що подають насосом 2 на рамний фільтр-прес 3, збірник відфільтрованих лугів 4, насос 5 для їхньої подачі в випарну установку 6, збірник концентрованого розчину 7, насос 8 для подачі розчину на кристалізатор 9, відстійник - згущувач 10, центрифугу 11, сушарку 12, охолоджувач КСП 13, 14, картриджние фільтри 15, 16 призначені для очищення КСП від зважених часток розміром більш 15 мікронів і розміром більш 5 мікронів, мембранну зворотноосмотичну установку 17. До охолоджувача 13 підключена лінія подачі живильної води і відводу підігрітої живильної води на деаератори котлаутилізатора. До охолоджувача 14 приєднана лінія подачі оборотної води і лінія відводу підігрітої води на градирні. Спосіб здійснюється таким чином. Вихідною сировиною для виробництва нітрит-нітратних лугів служать аміак і кальцинована сода (або водний розчин гідроокису натрію). З відділення содорозчинення розчин кальцинованої соди (або водний розчин гідроокису натрію) подають у кислотне відділення для переробки в нітрит-нітратні луги. З кислотного відділення нітрит-нітратні луги з лужний колони (40% розчин NaNO2 + NaNO2) подають у сольове відділення в ємність вихідного розчину 1, відкіля насосами 2 розчин з t 80-90°C, витратою 10-20 м3/годину подають на рамний фільтрпрес 3. Відфільтровані луги 40% (NaNO2+NaNO3) після фільтр - пресів 3 надходять у збірник 4, відкіля насосом 5 безупинно подають на вузол випарювання 1-го контуру або 2-нитки другого контуру (у залежності від вихідної сировини для одержання продукціїних лугів). - нітрит - нітратні луги, у співвідношенні NaNO2/NaNO3 - 7-13/1, подають на вузол випарювання 1 контуру для їхнього наступного очищення методом кристалізації й одержання з них кристалів первинного нітриту натрію. - нітрит - нітратні луги, у співвідношенні NaNO2/NaNO3 - ні менш 45-50/1, подають на вузол випарювання 2 контури для їхнього наступного очищення методом кристалізації й одержання з них кристалів первинного нітриту натрію. Вихідні нітрит - нітратні луги через попередні підігрівники подають на випарну установку 6, що складається з трьох випарних апаратів, що працюють із примусовою циркуляцією за прямоточною схемою. У камеру першого корпуса, що гріє, випарного апарата подається пара тиском 0,6МПа. Для обігріву розчину інших корпусів використовують сокову пару попереднього корпуса. Розчин доводять до концентрації нітрату натрію в розчині 5660% (мас.) шляхом періодичного випарювання при температурі 118-120°С і безперервної подачі слабкого розчину з відводом відповідної кількості розпарюваного розчину. Розчин, що упарився направляють на кристалізацію в кристалізатор 9 з утворенням суспензії нітриту натрію. Суспензія з масовою часткою кристалів нітрату натрію до 35% і з температурою 50-60 °С з ліхтаря кристалізатора 9 через відстійник-згущувач 10 надходить на центрифугу 11, де відбувається відділення твердої фази від маткового розчину. Отфугована на центрифузі 11 сіль нітріта натрію з масовою часткою вологи 3-5% гвинтовим конвеєром подається в трубу-сушарку 12. Сушіння солі в трубі-сушарці 12 відбуваються за рахунок гарячого повітря, що поглинає вологу, сушить солі до вологовмісту 0,5%. Зволожене повітря після газопромивателя проходить через сепаратор, відокремлюється від крапель промивного розчину і викидається в атмосферу. Отриманий кристалічний продукт за допомогою вузла пневмотранспорту транспортується у відділення упакування. Відпрацьовані нітрит-нітратні луги, що мають низьке співвідношення нітриту натрію до нітрату натрію, направляють на установку інверсії, де в колоні при t=80-90°C відбувається перетворення нітриту натрію в нітрат натрію шляхом окислювання нітриту розведеною азотною кислотою. Отриманий розчин нітрату натрію після інверсії надходить на 3-й контур випарювання, кристалізації, центрифугирования і сушіння готового продукту нітриту натрію і подальшого упакування. Сокову пару з випарної установки 6 3-го контуру піддають конденсації. Відділений конденсат сокової пари від нітратного і нітрітного контурів, що містить розчинні нітрит-нітратні солі, усередняют і направляють у секцію очищення. Усереднений КСП у кількості до 20 м3/година із солевмістом 0,8-1 г/л і Жзаг до 0,5мг-экв/л подається на охолодження в холодильники 13, 14. Холодильники 13 і 14 працюють як у послідовному, так і рівнобіжному режимах. У холодильнику 13 у якості хладоагента використовують хімочищену воду з температурою 25-35°С, тиском 4 кгс/см2. У холодильнику 14 використовують оборотну воду з температурою не більш 28°С. Хімочищена вода й оборотна вода пройшовши, відповідно, по трубному просторі холодильників 13 або 14 підігрівається теплом що підводиться в міжтрубне простір КСП (робоча температура: 70-1000С, тиск 5,3кгс/см2), утилізуючи його тепло. Охолоджений конденсат сокової пари після холодильників 13, 14 з температурою не більш 40°С, надходить на картриджние фільтри 15 зворотноосмотичної установки (RO-машини), призначені для очищення КСП від зважених часток розміром більш 15 мікронів. Як фільтруючий матеріал використовуються зібрані в касету патрони з пористого поліпропілену з розміром пір 15 мікронів. Забруднення пористих елементів приводить до збільшення перепаду тиску на фільтрі і надалі до заміни фільтрів. Далі КСП подають на картриджние фільтри 16 призначені для остаточного очищення води від зважених часток розміром більш 5 мікронів. Як фільтруючий матеріал використовуються зібрані в касету патрони з пористого поліпропілену з розміром по 5 мікрон. Після попереднього очищення КСП насосами високого тиску подається на зворотноосматичну установку 17, призначену для очищення КСП від іонів і молекул розчинених у ньому речовин. Процес очищення КСП від іонів нітриту натрію і нітрату натрію відбувається на мембранах (рулонні фільтруючі елементи (РФЭ) вставлені в хаузники). Конденсат сокової пари подається на зовнішню поверхню РФЭ, рухається по турбулізатору-розділітелю по спіралі до центра елемента і розділяється на два потоки: очищений конденсат (пермеат) і концентрований розчин солей (концентрат). Концентрат приділяється через торець РФЭ. Пермеат RO-машин з тиском 0,53МПа і з температурою не більш 40°С подається в колектор хімочищеної води, використовуваної як живильну воду котлів-утилізаторів агрегату кислоти (на деаератори). На лінії концентрату після RO-машини 17 контролюють солевміст у концентраті. При солевмісті до 6г/л концентрат рециркулируют для очищення на RO-машини, а при солевмісті більш 6г/л концентрат направляється у випарний апарат 6 у кількості до 2м3/година для повторного використання у виробництві нітрит-нітратних солей. Тим самим створюється рецикл виділених речовин і очищеного розчину, знижуються виробничі втрати, збільшується вихід готового продукту, скорочується споживання хімочищеної води (демінералізованої води) і пари на її деаерацію. RO-машина укомплектована датчиками витрати пермеата і концентрату, тиску на вході і виході, температури конденсату в потоці, pH на вході, електропровідності пермеата. Очищення мембран виробляється в міру забруднення (при зниженні продуктивності на 10-15%), але не рідше одного разу в 30 днів. Очищення мембран роблять шляхом циркуляції через мембрани миючих кислих і лужних розчинів. У залежності від характеру відкладень як миючі розчини можуть застосовуватися харчова лимонна кислота, соляна або ортофосфорна кислота, гідроксил натрію, трилон Б, а інші миючі речовини. Промивання зворотноосмотичних мембран здійснюються шляхом циркуляції миючого розчину по контурі: насос - RO- машина - ємність промивного розчину - насос. Циркуляція продовжується поки температура миючого розчину не досягне 40°С. Потім виробляється витримка мембран у миючому розчині 30хв. Миючий розчин після промивання подається на біохімочищення. Після цього RO-машина промивається чистою водою від миючих розчинів. При необхідності операція очищення мембран повторюється. Вода після промивання видається в промислову каналізацію. Приклади здійснення способу. Приклад 1. Прототип. Відповідно до регламенту ННС [2. Постійний технологічний регламент сольового відділення виробництва нітрит - нітратних солей № 81, м. Горлівка, ВАТ «Концерн Стирол», 2000 р, с. 9-14] норма по відходам виробництва у виді КСП складають: - на 1т нітриту натрію 0,46т - на 1т нітрату натрію 1,230т Фактичне вироблення солей склало: у 2003 p у 2004 p - нітриту натрію - 6610 т 2907т - нітрату натрію - 13910 т 12006т У рік утвориться КСП у виді відходу: За 2003p 6610 х 0,460 + 13910х1,23=20 тис. т 17 тис.тонн За 2004 p : Зміст солей NaNO2+NaNO3 у складі сокової пари досягає 0,8-1г/л. При середній витраті КСП (по році) на БХО 20м3/година з загальним змістом солей 0,8-1г/л з температурою 75-85°С у замкнуту систему водопостачання за рік надходить 140,16-175,20 тонн нітрит-нітратних солей. Витрата метанолу в зону денітрифікації БХО склав 4т/доб. Для одержання 1 тонни нітрату натрію за класичною схемою споживання оборотної води склало 0,381 тис. м3/т, теплової енергії у виді пари -1,7Гкал, електроенергії 0,442 тис. квт/годину. Характеристики способу виробництва нітрит - нітратних солей приведені в табл. 1. Приклад 2. Технологія, що заявляється. У 2005p. на Горлівськом ВАТ «Концерн Стирол» введена в експлуатацію установка призначена для очищення конденсату сокової пари виробництва нітрит - нітратних солей на зворотноосмотичної мембранній установці (ROмашині) з одержанням пермеата, використовуваного як живильну воду для котлів - утилізаторів агрегату кислоти. Потужність установки по вихідній суміші конденсату, хімочіщеної води складає 20 м3/годину. Коефіцієнт витягу пермеата складає 85-90%. Продукцією установки є очищений методом зворотного осмосу конденсат сокової пари нітрітного і нітратного контурів, що видається в колектор води частково демінералізованої і використовується як живильну воду для котлів-утилізаторів агрегату кислоти. Очищений конденсат відповідає вимогам СТП 74 -2004 «Вода частково демінералізованая. Вимоги до якості», що приведені нижче в таблиці: Найменування властивостей (констант) і одиниці виміру Значення фізичної величини з припустимими відхиленнями Джерело інформації 1. Масова частка солей, мг/дм3 2. Загальна твердість, мкг-экв/дм3 3. Концентрація іонів водню, pH 4. Масова концентрація нітритів і нітратів, мкг/кг СТП 74-2004 К.Ф. Роддатис, А.Н. Полтарецький, Довідник по котельним установкам малої продуктивності. не більш 110 не більш 10 8,5-10,5 не нормується Конденсат сокової пари з t=85°C після конденсаторів подають на охолодження в холодильник 12, де він прохолоджується живильної або частково демінералізованої водою витратою Q=20-40м3/годину, з t=28°C, а потім у холодильнику 13- оборотною водою з t=28°C. Після охолодження КСП у кількості 20м3/годину з загальним солевмістом 0,8-1г/л, Жзаг до 0,5мг-экв/л і температурою 35°С подають в зворотноосмотичну установку. Після поділу на мембранах зворотного осмосу одержують 17м3/годину пермеата наступної якості: Жзаг до 0,5мг-экв/л, солевмістом 100мг/л, pH 8,5-9,0 t=35°C и 2м3/годину концентрату із солевмістом до 20г/л, що повертається в технологічну схему одержання солей на стадію розпарювання, t=35°C. Рециркулируют 1м3/годину концентрату із солевмістом до 6г/л на вхід зворотноосмотичної установки. Подаючи отриманий концентрат із солевмістом 6-20г/л (при коефіцієнті концентрування на RO машинах 6) на випарні апарати додатково роблять 108т/рік нітрит - нітратних солей. Завдяки впровадженню зворотноосмотичної установки з одержанням пермеата, знижене споживання частково демінералізованої води на 102тис.м3. Зменшено споживання пари на деаерацію ЧДВ на 4800 Гкал/рік. За рахунок зменшення кількості солей, що скидаються, на БХО було досягнуте зниження витрати метанолу в зони денітрифікації у кількості 0,3-0,5т. у добу. Порівняльні дані способу одержання нітрату натрію приведені в табл. 1. Т.ч., у пропонованому способі одержання нітрит-нітратних солей очищення КСП на зворотноосмотичної мембранній установці, дозволила ефективно відокремити від нього солі, які виносяться технологічною парою в процесі розпарювання розчинів, з одержанням пермеата і концентрату, повернути їх у цикл одержання солей на стадію концентрування вихідних лугів з потоком концентрату із солевмістом до 20г/л, виключивши тим самим утрати солей, збільшивши вироблення кристалічних нітрит-нітратних солей, знизило споживання хімочіщеної або частково демінералізованої води і пари; зменшило витрати на технологію їхнього одержання, що зменшило вартість готової продукції, виключило скидання солей у замкнуту систему водного господарства концерну. Таблиця Порівняльні характеристики процесів виробництва нітрат- нітратних солей і очищення КСП № Найменування показників п/п 1. Фактичне вироблення солей, т/рік 2. Схема утилізації КСП 3. Загальний солевміст у конденсаті сокової пари, г/л. Середня витрата КСП на утилізацію, по році, м3/годину. Витрата метанолу в зону денітрифікації БХО, т/добу Кількість солей, що скидаються в замкнуту систему водопостачання, т/рік Вироблення пермеата для системи живильної води котлоагрегатів, м3/година. Вироблення концентрату RO- машинами, що надходить на випарювання, м3/годину. Витрата концентрату на рециркуляцію в RO- машини, м3/година Солевміст концентрату після RO- машин, г/л. Зниження споживання частково демінералізованої води, тис.м3. Зниження споживання пари на деаерацію ЧДВ, Гкал Зниження скидання в промислову каналізацію, тис.м3/рік Повернення NaNO3 у виробництво солей, т/рік. Зниження витрати метанолу, т. у добу Строк окупності, років. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. Приклад 1 (прототип) 13910 0,8-1 Приклад 2 (спосіб, що заявляється) 14018 Подача на ROмашини: пермеат на підживлення котлів, концентрат-на випарювання. 0,8-1 20 20 4 3,7-3,5 140,2-175,2 17 2 1 6-20 102 4800 120 108 0,3-0,5 1,43 Подача на БХО для очищення.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for obtaining of nitrite-nitrate salts

Автори англійськоюYankovskyi Mykola Andriiovych, Stepanov Valerii Andriiovych, Rodionov Yurii Mykhailovych, Repukhov Yurii Volodymyrovych

Назва патенту російськоюСпособ получения нитрит-нитратных солей

Автори російськоюЯнковский Николай Андреевич, Степанов Валерий Андреевич, Родионов Юрий Михайлович, Репухов Юрий Владимирович

МПК / Мітки

Мітки: одержання, солей, спосіб, нітрит-нітратних

Код посилання

<a href="https://ua.patents.su/6-78936-sposib-oderzhannya-nitrit-nitratnikh-solejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання нітрит-нітратних солей</a>