Спосіб керування процесом ректифікації

Номер патенту: 88190

Опубліковано: 11.03.2014

Автори: Шейкус Антон Романович, Корсун Валерій Іванович, Білоброва Олена Владиславівна

Формула / Реферат

Спосіб автоматичного керування процесом ректифікації шляхом зміни точки введення сировини в колону, який відрізняється тим, що зміну точки введення сировини в колону здійснюють в залежності від витрати і складу сировини, також регулюють витрату парового потоку в колоні шляхом зміни витрати гріючої пари в куб колони, при цьому регулювання витрати пари в куб колони і точку введення сировини здійснюють за допомогою обчислювального пристрою на підставі складу, витрати сировини в колону, температури гріючої пари в куб колони і температури кубового продукту, також стабілізують рівень кубового продукту шляхом зміни витрати кубового продукту, стабілізують тиск у колоні шляхом зміни подачі холодоагенту у холодильник-конденсатор і стабілізують витрату дистиляту шляхом зміни витрати дистиляту.

Текст

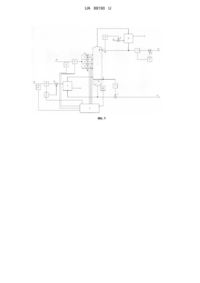

Реферат: Спосіб автоматичного керування процесом ректифікації шляхом зміни точки введення сировини в колону. Зміну точки введення сировини в колону здійснюють в залежності від витрати і складу сировини. Регулюють витрату парового потоку в колоні шляхом зміни витрати гріючої пари в куб колони, при цьому регулювання витрати пари в куб колони і точку введення сировини здійснюють за допомогою обчислювального пристрою на підставі складу, витрати сировини в колону, температури гріючої пари в куб колони і температури кубового продукту. Стабілізують рівень кубового продукту шляхом зміни витрати кубового продукту. Стабілізують тиск у колоні шляхом зміни подачі холодоагенту у холодильник-конденсатор і стабілізують витрату дистиляту шляхом зміни витрати дистиляту. UA 88190 U (54) СПОСІБ КЕРУВАННЯ ПРОЦЕСОМ РЕКТИФІКАЦІЇ UA 88190 U UA 88190 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до способів управління процесом ректифікації і може бути використана в хімічній, нафтохімічній і нафтопереробної промисловості. Відомий спосіб управління процесом ректифікації шляхом регулювання витрати дистиляту і гріючої пари в куб колони, стабілізації тиску в колоні і рівня кубового продукту (Автоматическое управление в химической промышленности. Под ред. Е.Г.Дудникова. - М.: Химия, 1987. - 368 с.). Завдання регуляторам витрати дистиляту і гріючої пари в куб колони коригує обчислювальний пристрій в залежності від витрати і складу живлення і температури гріючої пари в куб колони. Недоліком вказаного способу є те, що наявність неконтрольованих збурень (наприклад переохолодження флегми) призводить до порушення режиму в колоні. Найбільш близьким до запропонованої корисної моделі є спосіб управління процесом ректифікації шляхом зміни точки введення сировини в колону залежно від різниці температур на тарілках живлення (А. с. СРСР № 596263, МПК B01D3/42. Способ управления процессом ректификации / А.П. Зайко. Заявл. 12.03.76; опубл. 05.03.78 г.). Проте використання даних про температуру продукту для регулювання його складу не ефективно, оскільки коливання температури і, відповідно, різниці температур на тарілках живлення, співставні з їх коливаннями при зміні тиску в колоні. Це призводить до перевитрати гріючої пари і зниження якості продукту. Крім цього, при здійсненні цього способу відбувається регулювання за відхиленням, тобто, керуючий вплив наноситься вже після того, як відбулася зміна режиму роботи і якості продуктів під впливом збурень. Також відомий спосіб не передбачає управління процесом ректифікації оптимальним чином. Задачею корисної моделі є удосконалення способу управління процесом ректифікації з метою підвищення якості цільового продукту та економічної ефективності процесу ректифікації. Задача вирішується тим, що у відомому способі керування процесом ректифікації шляхом зміни точки введення сировини в колону, відповідно до корисної моделі зміну точки введення сировини в колону здійснюють в залежності від витрати і складу сировини, також регулюють витрату парового потоку в колоні шляхом зміни витрати гріючої пари в куб колони, при цьому регулювання витрати пари в куб колони і точку введення сировини здійснюють за допомогою обчислювального пристрою на підставі складу, витрати сировини в колону, температури гріючої пари в куб колони і температури кубового продукту, також стабілізують рівень кубового продукту шляхом зміни витрати кубового продукту, стабілізують тиск у колоні шляхом зміни подачі холодоагенту у холодильник-конденсатор і стабілізують витрату дистиляту шляхом зміни витрати дистиляту. На кресленні представлений спосіб керування процесом ректифікації. Процес проводять в колоні 1, оснащеній теплообмінником 2, холодильником-конденсатором 3, обчислювальним пристроєм 4, датчиком рівня кубового продукту 5, регулятором рівня кубового продукту 6, виконавчим пристроєм 7, датчиком тиску в колоні 8, регулятором тиску в колоні 9, виконавчим пристроєм 10, датчиком витрати дистиляту 11, регулятором витрати дистиляту 12, виконавчим пристроєм 13, датчиками витрати 14 і складу 15 сировини, виконавчими пристроями 16-19, датчиком температури в кубі колони 20, датчиками температури 21 і витрати 22 гріючої пари в куб колони, регулятором витрати гріючої пари в куб колони 23, виконавчим пристроєм 24, лініями подачі сировини в колону 25, гріючої пари в куб колони 26, холодоагенту в холодильник-конденсатор 27, зрошення в колону 28, відбору дистиляту 29 і кубового продукту 30. Спосіб здійснюється таким чином. Контури стабілізації рівня кубового продукту і тиску в колоні забезпечують нормальне, безаварійне ведення процесу ректифікації. Завдання регуляторам 6 і 9 визначають згідно з технологічним регламентом. Тиск стабілізують зміною подачі холодоагенту у холодильникконденсатор, рівень - зміною витрати кубового продукту. Контур стабілізації виходу дистиляту дозволяє отримувати необхідну кількість готового продукту, завдання регулятору 12 обумовлюється необхідною продуктивністю процесу. Управління процесом ректифікації здійснюють шляхом зміни точки введення сировини в колону і зміни витрати гріючої пари в куб колони таким чином, що забезпечується максимізація складу кінцевого продукту при необхідній продуктивності процесу. Розрахунок оптимальних значень витрати гріючої пари в куб колони і точки введення сировини здійснюють в обчислювальному пристрої 4 за математичною моделлю (Анисимов И.В., Бодров В.И., Покровский В.Б. Математическое моделирование и оптимизация ректификационных установок. - М.: Химия, 1975. - 216 с.). Структура математичної моделі ректифікаційної колони має вигляд: Vi Vi1 (1) 1 UA 88190 U V U W, i Nf (2) L i i1 Vi1 U D, i Nf Vi1 y i1 U x i1 W x 0 , i Nf Vi1 U W (3) xi Vi1 y i1 U x i1 D x N1 , i Nf Vi1 U D y i y i1 ( y i* y i1 ) i (4) 5 Ky i (5) i 1 exp V i1 Si (6) Ky i m 1 i y i x i y * (7) mi x x xi y* y * ( x i ) (8) yi y ( Vi1, Yi1,Li , Xi ) (9) 10 15 20 25 30 35 40 xi x ( Vi1, Yi1,Li , Xi ) (10) F W D (11) F x f W x 0 D xN1 (12) xN1 x d (13) x 0 x w (14) LN1 VN D (15), де Xf - склад живильної суміші в мольних частках легколетючого компонента в рідкій фазі; XN+1, хd - склад дистиляту в мольних частках легколетючого компонента; X0, xw - склад кубового залишку в мольних частках легколетючого компонента; F - витрата живильної суміші, кмоль/год.; V - витрата пари в колоні, кмоль/год.; xi - склад рідкої фази на і-ій тарілці в мольних частках легколетючого компонента; yі - склад парової фази на і-ій тарілці в мольних частках легколетучего компонента; - коефіцієнт Мерфі, характеризує ефективну дію тарілки по паровій фазі; Kу - коефіцієнт масопередачі; m - значення першої похідної від функції кривої рівноваги; 2 S - ефективна площа тарілки, м ; x - настроювальний параметр моделі, коефіцієнт масовіддачі по рідкій фазі; у - настроювальний параметр моделі, коефіцієнт масовіддачі по паровій фазі; D - величина відбору дистиляту, кмоль/год.; N - кількість тарілок; Nf - номер тарілки живлення; W - величина відбору кубового залишку, кмоль/год.; L - витрата флегми, кмоль/год.; U - величина, що характеризує унесення рідини з тарілки, кмоль/год.; у*(х) - концентрація легколетючого компонента в парі, рівноважному з рідиною складу х. Рівняння (1) - (10) складають математичну модель ректифікаційної колони. Рівняння (11) (15) - загальні рівняння матеріального балансу, рівняння зв'язку. Сукупність рівнянь (1) - (15) дає повний математичний опис статики ректифікаційної колони. Для бінарної ректифікації вона може бути розшифрована з урахуванням ступенів свободи системи у вигляді: x N1 ФF, x f ,D, V,Nf , x 0 (16), x N1 LF, x f ,D, x 0 де Ф - нелінійна частина системи, що реалізується в результаті потарілчатого розрахунку, містить рівняння (1) - (10); L - лінійна частина, рівняння матеріального балансу по легколетючому компоненту (12). Система рівнянь (21) повністю визначена і може бути вирішена ітераційними методами. Результатом розрахунку є склади дистиляту Х d і кубового продукту Xw при відомих витраті F і 2 UA 88190 U 5 10 15 20 25 30 35 складі сировини xf, витраті дистиляту D, паровому потоці в колоні V, і тарілці живлення N f. Інформація про головні збурюючі впливи - витрату і склад сировини, що подається в колону, від датчиків 14 і 15 відповідно надходить в обчислювальний пристрій 4. Обчислювальний пристрій за допомогою ітераційних методів розраховує такі значення парового потоку в колоні і номер тарілки живлення, при яких забезпечується максимізація якості дистиляту. Регулювання парового потоку в колоні здійснюють шляхом зміни витрати гріючої пари в куб колони, так як між ними існує однозначна залежність. Таким чином, завдання регулятору 23 витрати гріючої пари в куб колони визначається обчислювальним пристроєм на підставі розрахованого оптимального значення витрати пари в колоні і вимірювань датчиків температури кубового продукту 20 і температури 21 гріючої пари, що подається в куб колони. Зміна тарілки живлення здійснюється обчислювальним пристроєм шляхом впливу на клапани 16-19. Характер дії клапанів обраний таким чином, щоб при зміні керуючого сигналу один з них відкривався, а відкритий до цього - закривався. Зміна точки введення сировини ефективна при значних коливаннях складу і витрати сировини і дозволяє заощадити інші дорогі ресурси, необхідні для компенсації таких збурень. При цьому використання методів математичного моделювання дозволяє отримувати незмінно високу якість дистиляту, так як керуючі дії наносяться відразу ж після виникнення збурень. Незначні зміни параметрів сировини компенсуються швидкодіючим контуром регулювання витрати парового потоку в колоні. Таким чином, запропонований спосіб управління процесом ректифікації дозволяє отримувати необхідну кількість дистиляту максимально можливої якості при мінімальних енерговитратах. Корисна модель відноситься до способів управління процесом ректифікації і може бути використана в хімічній, нафтохімічній і нафтопереробної промисловості. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Спосіб автоматичного керування процесом ректифікації шляхом зміни точки введення сировини в колону, який відрізняється тим, що зміну точки введення сировини в колону здійснюють в залежності від витрати і складу сировини, також регулюють витрату парового потоку в колоні шляхом зміни витрати гріючої пари в куб колони, при цьому регулювання витрати пари в куб колони і точку введення сировини здійснюють за допомогою обчислювального пристрою на підставі складу, витрати сировини в колону, температури гріючої пари в куб колони і температури кубового продукту, також стабілізують рівень кубового продукту шляхом зміни витрати кубового продукту, стабілізують тиск у колоні шляхом зміни подачі холодоагенту у холодильник-конденсатор і стабілізують витрату дистиляту шляхом зміни витрати дистиляту. 3 UA 88190 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B01D 3/42

Мітки: керування, спосіб, процесом, ректифікації

Код посилання

<a href="https://ua.patents.su/6-88190-sposib-keruvannya-procesom-rektifikaci.html" target="_blank" rel="follow" title="База патентів України">Спосіб керування процесом ректифікації</a>

Попередній патент: Спосіб діагностики екологічного стану водної екосистеми

Наступний патент: Спосіб захисту щеплень винограду від висихання

Випадковий патент: Спосіб одержання 25,26,27,28-тетрагідроксикалікс[4]арен-5,17-дикарбонових кислот