Іонно-плазмовий пристрій інтегрованого типу для обробки внутрішніх поверхонь

Формула / Реферат

Іонно-плазмовий пристрій інтегрованого типу для обробки внутрішніх поверхонь, що містить два плазмових пристрої магнетронного типу з відповідними системами електричного живлення, які монтуються у внутрішній порожнині оброблювального виробу співвісно з ним, катоди магнетронних пристроїв мають конічну форму із зустрічною орієнтацією конусних вершин, між якими на осі системи змонтовано спільний дисковий анод, а внутрішні магнітні полюси магнетронних пристроїв мають протилежну полярність, який відрізняється тим, що один з інтегрованих іонно-плазмових пристроїв являє собою магнетронну розпилюючу систему із конічним катодом, а інший - автономне джерело газових іонів із замкненим дрейфом електронів, що містить магнітну систему з системою водяного охолодження і магнітними полюсами, що розташовані на конічній поверхні, орієнтованій зустрічно до катоду конічної магнетронної розпилюючої системи, а в порожнині магнітної системи автономного джерела газових іонів, на мінімальній відстані від її магнітних полюсів, змонтовано анод-газорозподільник з газопідвідною трубкою і струмопідводом.

Текст

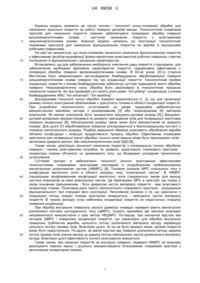

Реферат: Іонно-плазмовий пристрій інтегрованого типу для обробки внутрішніх поверхонь містить два плазмових пристрої магнетронного типу з відповідними системами електричного живлення, які монтуються у внутрішній порожнині оброблювального виробу співвісно з ним, катоди магнетронних пристроїв мають конічну форму із зустрічною орієнтацією конусних вершин, між якими на осі системи змонтовано спільний дисковий анод, а внутрішні магнітні полюси магнетронних пристроїв мають протилежну полярність. Один з інтегрованих іонно-плазмових пристроїв являє собою магнетронну розпилюючу систему із конічним катодом, а інший автономне джерело газових іонів із замкненим дрейфом електронів, що містить магнітну систему з системою водяного охолодження і магнітними полюсами, що розташовані на конічній поверхні, орієнтованій зустрічно до катоду конічної магнетронної розпилюючої системи, а в порожнині магнітної системи автономного джерела газових іонів, на мінімальній відстані від її магнітних полюсів, змонтовано анод-газорозподільник з газопідвідною трубкою і струмопідводом. UA 89038 U (12) UA 89038 U UA 89038 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі техніки і технології іонно-плазмової обробки для нанесення захисного покриття на робочі поверхні деталей машин. Технологічний плазмовий пристрій для нанесення покриття повинен забезпечувати попередню обробку поверхні високоенергетичними іонами і наступне нанесення покриття з асистуванням низькоенергетичними іонами. Корисна модель належить до конструкції технологічних плазмових пристроїв для нанесення функціональних покриттів на вироби із внутрішніми робочими поверхнями. На цей час визнається, що іонно-плазмова технологія нанесення функціональних покриттів є ефективним засобом модифікації фізико-механічних властивостей робочих поверхонь з метою поліпшення їх функціональних і ресурсних характеристик. Встановлено, що для забезпечення необхідного зчеплення шару покриття з підкладкою, для забезпечення необхідних адгезійних характеристик покриття, надзвичайно ефективною є попередня обробка поверхні високоенергетичними іонами. В 60-их роках 20-го сторіччя Меттоксом було запропоновано застосовування бомбардування оброблювальної поверхні низькоенергетичними іонами поверхні під час конденсації покриття. Технологічний прийом конденсації покриття з іонним бомбардуванням забезпечує суттєве підвищення якості обробки поверхні. Низькоенергетичну іонну обробку було реалізовано в технологічних процесах нанесення покриттів, які при однаковій суті носять різні назви: "ion plating"; конденсація з іонним бомбардуванням (КІБ); "ion enhanced"; "ion assisting". Дослідниками технології іонної обробки поверхні відзначається [1, 2], що для організації режиму іонного асистування обов'язковим є присутність плазми в області конденсації покриття. При розроблені технологічного устаткування ця умова традиційно забезпечується використанням емісійних катодів з розжарюваним [3] або газорозрядним [4] емітером електронів. Як емітер електронів було використано вакуумно-дуговий розряд [5].] Вакуумнодуговий випарювач використовувався як джерело прискорених іонів для попередньої підготовки поверхні конденсації [6]. Магнетронний розряд також може бути використаний як джерело плазми. Для цього [7] оброблювальна поверхня розташовується в безпосередньому контакті з плазмою магнетронного розряду. Подібне вирішення обмежує можливість оброблення виробів об'ємної конфігурації і погіршує продуктивність процесу обробки. Ефективним плазмовим пристроєм для попередньої іонної обробки і іонного асистування може бути прискорювач іонів автономне джерело високо- або низькоенергетичних іонів (АДІ) [8]. Таким чином, реалізація технології нанесення покриттів з попередньою іонною обробкою поверхні і іонним асистуванням потребує, як правило, додаткового плазмового пристрою генератора плазми об'ємного чи променевого типу, що безумовно ускладнює технологічне устаткування. Суттєвий прогрес в забезпеченні технології іонного асистування ефективними технологічними плазмовими пристроями пов'язаний із розробленням незбалансованих магнетронних розпилюючих систем (НбМРС) [9]. Типовою ознакою МРС класичного типу є конфігурація магнітного поля в області розряду типу "електронної пастки". В НбМРС спеціальним профілюванням конфігурації магнітного поля створюються умови для виходу частини електронів за межі електронної пастки. Це перетворює МРС в пристрій, що поряд із своїм основним призначенням - бути джерелом часток матеріалу покриття - має властивості генератора плазми. Позитивна риса такого технологічного плазмового пристрою - розширення функціональності при спрощені його конструкції. Негативною ознакою є те, що одночасно з генерацією потоку газової плазми пристроєм генеруються і нейтральні частки матеріалу покриття. В такому випадку існує небезпека конденсації покриття на недостатньо очищену поверхню конденсації. При обробці внутрішніх поверхонь малого діаметру очевидні переваги мають магнетронні розпилюючі системи циліндричного типу (ЦМРС). Існують принаймні дві причини можливої неприйнятності використання з цією метою НбЦМРС. По-перше, при незначній відстані між катодом ЦМРС і поверхнею конденсації покриття, що характерно для обробки внутрішніх поверхонь трубчастих виробів, щільність потоку розпиленого матеріалу катоду перевищує щільність потоку газових іонів. Внаслідок цього, як на це було вказано вище, адгезія покриття може бути недостатньою. По-друге, на малій відстані від поверхні розпилення катоду ширина потоку газових іонів значно менша за ширину потоку нейтральних часток розпиленого матеріалу катоду. Внаслідок цього ефективність іонного асистування знижується. Таким чином, при нанесені покриттів на внутрішні поверхні, переваги НбМРС не можливо реалізувати повною мірою і доцільно використовувати інтегрований плазмовий пристрій з автономним генератором плазми. 1 UA 89038 U 5 10 15 20 25 30 35 40 45 50 55 60 Задачею корисної моделі є усунення недоліків існуючих інтегрованих плазмових пристроїв для нанесення покриттів на внутрішню поверхню трубчастих виробів. Найближчим аналогом є інтегрований плазмовий пристрій іонно-плазмової установки [10], що містить дві магнетронні розпилювальні системи з конічними катодами (КМРС), між якими розташовано спільний дисковий анод і які змонтовані зустрічно на осі внутрішньої порожнини оброблюваного виробу. Зустрічна орієнтація магнітних полюсів плазмових пристроїв створює умови для утворення в обмеженому просторі між катодами пристроїв і оброблюваною поверхнею розширеної області плазми. З області плазми на підкладку можуть витягуватись іони з енергіями, що відповідають напрузі зміщенні на оброблювальній деталі. Пристрій-аналог було розроблено для нанесення біметалевих покриттів на внутрішні поверхні з іонним асистуванням. До недоліків цього пристрою слід віднести небезпеку, що пов'язана з погіршенням адгезії покриття із-за конденсації перших шарів покриття на недостатньо підготовану іонним бомбардуванням поверхню. Поставлена задача вирішується шляхом створення інтегрованого плазмового пристрою, що містить два незалежні плазмові пристрої магнетронного типу: магнетронну розпилюючу систему (МРС) як генератора потоку часток матеріалу покриття і автономне джерело іонів робочого газу (АДІ), для іонної підготовки поверхні і іонного асистування процесу конденсації покриття. Основою розробки інтегрованого плазмового пристрою, що заявляється, є поліпшення умов нанесення покриттів на внутрішні поверхні трубчастих виробів різних діаметрів, а саме: 1) забезпечення умов ефективної попередньої обробки внутрішньої поверхні високоенергетичними газовими іонами без шкідливого впливу розпилених часток матеріалу покриття; 2) забезпечення умов асистування конденсації покриття внутрішньої поверхні низькоенергетичними газовими іонами. В конструкції, що заявляється, при обробці внутрішньої поверхні трубчастого виробу, як однією із складових часин інтегрованого плазмового пристрою використовується магнетронна розпилювальна система із конічним катодом (КМРС), а іншою інтегрованою частиною являється автономне джерело газових іонів (АДІ) із замкненим дрейфом електронів, що містить магнітну систему з системою водяного охолодження і магнітними полюсами, які розташовані на конічній поверхні, орієнтованій зустрічно до катоду МРС, а в порожнині магнітної системи АДІ, на мінімальній відстані від її магнітних полюсів, змонтовано анод-газорозподільник з газопідвідною трубкою і струмопідводом. Конструктивна схема інтегрованого іонно-плазмового пристрою для обробки внутрішніх поверхонь, подібно конструктивній схемі інтегрованого плазмового пристрою із установкианалога, складається: 1) з двох плазмових пристроїв магнетронного типу з відповідними системами електричного живлення, які монтуються у внутрішній порожнині оброблювального виробу співвісно з ним; 2) катоди магнетронних пристроїв мають конічну форму іззустрічною орієнтацією конусних вершин; 3) між катодами на осі системи монтується додатковий, спільний для обох пристроїв, спільний анод, причому внутрішні магнітні полюси магнетронних пристроїв мають протилежну полярність. Основними відмітними ознаками інтегрованого плазмового пристрою є те, що в інтегрованому технологічному плазмовому пристрої, замість одного з конічних магнетронних розпилювачів, використано автономне джерело газових іонів з замкненим дрейфом електронів (АДІ). АДІ є плазмовим пристроєм магнетронного типу, аналогічне прискорювачу іонів з анодним шаром (ПАШ [11]). Суть корисної моделі пояснюється кресленням, де 1 - конічний магнетрон із змонтованим на його меншій торцевій поверхні спільним анодом - 2. Зустрічно магнетрону, з мінімальним зазором між ними, змонтовано автономне джерело іонів - 3. Ближні магнітні полюси плазмових пристроїв мають протилежну полярність. Магнітні полюси іонного джерела - 4 одночасно являються його катодом. Магнітні полюси розташовані на конічній поверхні, що орієнтована зустрічно до катода МРС. Анод - 5 АДІ змонтовано безпосередньо за міжполюсним зазором магнітної системи на відстані не більше 1 мм від катода. Анод одночасно являється газорозподільником і має газопідвідну трубку і струмопідвід. Магнітні системи КМРС і АДІ виконано на основі постійних Nd-Fe-B магнітів - 6 і мають автономні системи водяного охолодження - 7. Іонно-плазмовий пристрій для нанесення покриття на внутрішні поверхні працює наступним чином. Робочий газ аргон, через анод-газорозподільник АДІ, подається в проміжок між КМРС і АДІ. Розряд в АДІ утворюється в розрядному проміжку між катодом і анодом в об'ємі із 2 UA 89038 U 5 10 15 20 25 30 35 40 45 50 55 схрещеними магнітним і електричним полями. В розряді робочий газ іонізується. При відповідних величинах розрядної напруги, магнітної індукції і розходу газу в АДІ реалізується прискорювальний режим, який створює конічний потік газових іонів з середньою енергією приблизно рівною 0,5 розрядної різниці потенціалів. Область опромінення внутрішньої поверхні оброблюваного трубчастого виробу прискореними іонами геометрично співпадає з зоною конденсації матеріалу катода КМРС. Таким чином відбувається попередня підготовка поверхні конденсації високоенергетичними іонами. Розряд МРС під час попередньої підготовки може бути вимкнено. Оброблювальна поверхня може знаходиться на значній відстані від плазмових пристроїв. В цьому разі, з метою інтенсифікації обробки, підготовка поверхні може проводитись при одночасній роботі АДІ і МРС. Для зменшення потоку розпиленого матеріалу на оброблювальну поверхню інтенсивність розряду розпилюючого магнетрону зменшується до мінімуму. Зменшення щільність розрядної плазми КМРС компенсується підвищенням напруги зміщення на підкладці до 1,5-2 кВ. Напруга зміщення на оброблювану поверхню подається відносно спільного анода. Попередня обробка поверхні конденсації високоенергетичними газовими іонами від АДІ і КМРС забезпечує отримання високих адгезійних характеристик покриття. Під час нанесення покриття КМРС працює в режимі розпилення катода, а в АДІ примусово створюються неоптимальні умови для генерації прискорених іонів. В цьому разі АДІ генерує плазму [12] з якої на підкладку екстрагуються низькоенергетичні газові іони. Таким чином забезпечується іонне асистування конденсації покриття. Розроблена конструкція корисної моделі інтегрованого іонно-плазмового пристрою забезпечує вирішення поставлених задач і технічного результату при нанесенні покриттів на внутрішню поверхню трубчастих виробів, а саме: 1) забезпечення умов ефективної попередньої обробки внутрішньої поверхні високоенергетичними газовими іонами без шкідливого впливу розпилених часток матеріалу покриття; 2) забезпечення умов асистування конденсації покриття внутрішньої поверхні низькоенергетичними газовими іонами. Джерела інформації: 1. Randhaw H. Review of plasma-assisted deposition processes / Thin solid films. V. 196. Р. 329-349. 2. Ulf Helmersson et. al. Review ionized physical vapor deposition (IPVD): A review of technology and application / Thin solid films. V. 513. - Р. 1-24. 3. Ивановский Г.Ф. Ионно-плазменная обработка материалов / Г.Ф. Ивановский, В.И. Петров. - Радио и связь, 1986. - 231 с. 4. Гришкевич О.Д., Хітько А.В. Використання плазмового джерела електронів в магнетронній системі іонного розпилення / Проблеми високотемпературної техніки. Дніпропетровськ. Видавництво ДНУ. - 135 с. 5. Аксенов И.И., Андреев А.А., Белоус В.А., Стрельницкий В.Е., Хороших В.М. Вакуумная дуга / И.И. Аксенов и др. - К.: Наукова думка, 2012. - 727 с. 6. Munz W. D. F new method for hard coatings: ABS (arc bond sputtering) / W. D. Munz, D. Shulze, F.J. Hauzer // Surf. And Coat. Technol. 1992. - V. 50. - P. 169-178. 7. Белевский В.П. Методы термоионного осаждения для нанесения металлических покрытий / В.П. Белевский, А.И. Кузьмичев. - К.: Общество "Знание" УССР, 1984. - 23 с. 8. Жуков В.В., Кривобоков В.П., Янин С.Н. Распыление мишени магнетронного диода в присутствии ионного пучка / Жуков В.В. и др. ЖТФ, 2006. - Т. 76. - Вып. 4. - С. 61-66. 9. Window В., Harding G.L. Ion assisting magnetron sources: Principles and uses / J. Vac. Sci. Technol. A, 1990. - V. 8. - P. 1277-1282. 10. Патент на винахід № 93471, Україна, МПК С23С 14/35, Іонно-плазмова установка / Гришкевич О.Д., Гринюк С.І.; заявник і патентоволодар Інститут технічної механіки НАНУ і ДКАУ. - а201005669; заявлено 11.05.2010; опубліковано 01.02.2011, Бюл. № 23. - 4 с. 11. Ерофеев B.C., Лесков Л.В. Холловский ускоритель плазмы с анодным слоем. - В кн.: Плазменные ускорители. - М.: Машиностроение, 1973. - С. 18-47. 12. Гаркуша В.И., Лесков Л.В., Ляпин Е.А. Плазменные ускорители с анодным слоем. - В кн.: Плазменные ускорители и ионные инжекторы. - М.: Наука, 1984. - С. 129-138. 3 UA 89038 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 Іонно-плазмовий пристрій інтегрованого типу для обробки внутрішніх поверхонь, що містить два плазмових пристрої магнетронного типу з відповідними системами електричного живлення, які монтуються у внутрішній порожнині оброблювального виробу співвісно з ним, катоди магнетронних пристроїв мають конічну форму із зустрічною орієнтацією конусних вершин, між якими на осі системи змонтовано спільний дисковий анод, а внутрішні магнітні полюси магнетронних пристроїв мають протилежну полярність, який відрізняється тим, що один з інтегрованих іонно-плазмових пристроїв являє собою магнетронну розпилюючу систему із конічним катодом, а інший - автономне джерело газових іонів із замкненим дрейфом електронів, що містить магнітну систему з системою водяного охолодження і магнітними полюсами, що розташовані на конічній поверхні, орієнтованій зустрічно до катоду конічної магнетронної розпилюючої системи, а в порожнині магнітної системи автономного джерела газових іонів, на мінімальній відстані від її магнітних полюсів, змонтовано анод-газорозподільник з газопідвідною трубкою і струмопідводом. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюHryshkevych Oleksandr Dmytrovych

Автори російськоюГришкевич Александр Дмитриевич

МПК / Мітки

МПК: C23C 14/00

Мітки: типу, поверхонь, обробки, іонно-плазмовий, внутрішніх, пристрій, інтегрованого

Код посилання

<a href="https://ua.patents.su/6-89038-ionno-plazmovijj-pristrijj-integrovanogo-tipu-dlya-obrobki-vnutrishnikh-poverkhon.html" target="_blank" rel="follow" title="База патентів України">Іонно-плазмовий пристрій інтегрованого типу для обробки внутрішніх поверхонь</a>

Попередній патент: Кормова добавка з пробіотичною дією “пробіолакт”

Наступний патент: Система живлення і підігріву газового двигуна внутрішнього згорання

Випадковий патент: Комбіноване свердло