Установка для відцентрового лиття

Формула / Реферат

1. Установка для відцентрового лиття, що містить відцентрову машину з вертикальною віссю обертання, форму та її кришку, і заливний пристрій, яка відрізняється тим, що заливний пристрій має вигляд жолоба, який встановлений безпосередньо над кришкою форми за рахунок керованих механізмів горизонтального пересування, зміни кута нахилу жолоба і пересування жолоба у напрямі кута нахилу.

2. Установка за п. 1, яка відрізняється тим, що керовані механізми виконані у вигляді системи гідравлічних циліндрів, при цьому гідравлічний циліндр горизонтального пересування містить шток, до якого приєднана балка, на кінці якої міститься вісь з датчиком кута повороту та розташований гідравлічний циліндр пересування жолоба з крізним штоком, причому до двох кінців штока прикріплено загорожу, на якій встановлений жолоб, а гідравлічний циліндр зміни кута нахилу встановлений між балкою і корпусом циліндра пересування.

3. Установка за п. 1 або 2, яка відрізняється тим, що жолоб виконаний прямолінійним та додатково містить кришку, яка формує випускну циліндрову частину, однобічне розширення в приймальній частині і овал у напрямі зсуву жолоба відносно положення струменя металу з передбаченого розливного ковша при зміні кута нахилу жолоба.

4. Установка за будь-яким з пп. 1-3, яка відрізняється тим, що гідравлічний циліндр горизонтального пересування встановлений на передбачену опору з можливістю обертання довкола вертикальної осі та фіксацією в робочому напрямі.

5. Установка за будь-яким з пп. 1-4, яка відрізняється тим, що додатково встановлені відеокамери над перекриттям по периметру отвору в кришці форми.

6. Установка за будь-яким з пп. 1-5, яка відрізняється тим, що додатково по зовнішньому колу форми встановлений кожух з розташованими на його внутрішній поверхні трубами підведення води і розпилювачами, піддоном для водовідводу в нижній частині і вентиляційними отворами у верхній частині установки.

Текст

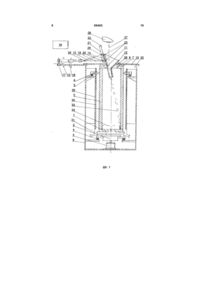

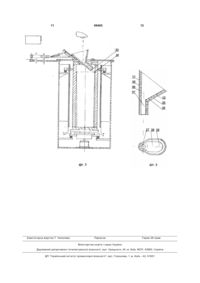

1. Установка для відцентрового лиття, що містить відцентрову машину з вертикальною віссю обертання, форму та її кришку, і заливний пристрій, яка відрізняється тим, що заливний пристрій має вигляд жолоба, який встановлений безпосередньо над кришкою форми за рахунок керованих механізмів горизонтального пересування, зміни кута нахилу жолоба і пересування жолоба у напрямі кута нахилу. 2. Установка за п. 1, яка відрізняється тим, що керовані механізми виконані у вигляді системи гідравлічних циліндрів, при цьому гідравлічний циліндр горизонтального пересування містить шток, до якого приєднана балка, на кінці якої міститься вісь з датчиком кута повороту та розташований гідравлічний циліндр пересування жолоба з C2 2 89465 1 3 сивною гідродинамічною дією рідкого металу погіршується якість зовнішньої поверхні виливка, а винесення продуктів руйнування на внутрішню поверхню погіршує якість внутрішньої поверхні, що викликає необхідність трудомісткої механічної обробки. Відома установка для відцентрового лиття [2], що містить відцентрову машину з вертикальною віссю обертання, форму і заливальний пристрій, що включає жолоб, по якому метал прямує в заливні пристосування, що є футерованими трубами. Заливальний пристрій закріплений на вертикальній опорі з кареткою. Довга труба ливника підводить рідкий метал безпосередньо до рівня заливки. У міру підвищення рівня металу на стінках форми, що обертається, піднімають заливні пристосування і переміщають рівень зливу металу у форму відповідно до підйому рівня металу, що зменшує втрати тепла, уповільнює охолоджування рідкого металу і забезпечує здобуття придатних виливків при мінімальній товщині покриття. Проте для переміщення струменя необхідне переміщення всієї громіздкої системи ливника, пристрій має значну масу та трудомісткість виготовлення і експлуатації, що обмежує вживання заливки із змінним положенням точки зливу рідкого металу на робочу поверхню форми, що обертається. У пристроях [1] і [2] відсутні технічні рішення по відведенню тепла від форми, що обумовлює необхідність вживання досить масивних кокілів з великою теплоємністю і обов'язкове знімання форми з машини для завершення охолоджування поза машиною, що обмежує продуктивність і сферу вживання відцентрових ливарних машин і відцентроволитих заготовок. Розроблені технічні рішення направлені на розширення сфери застосування відцентроволитих виливків з високою якістю зовнішньої і внутрішньої поверхонь, шляхом створення установки для відцентрового литва з мінімізацією маси заливального пристрою, трудомісткості його виготовлення і експлуатації, підвищенням продуктивності. Суть винаходу полягає в тому, що в установці для відцентрового лиття, що містить відцентрову машину з вертикальною віссю обертання, форму і заливальний пристрій, останній виконано у вигляді жолоба, що встановлений безпосередньо над кришкою форми керованими механізмами переміщення, зміни кута нахилу жолоба і пересування жолоба у напрямі кута нахилу. Керовані механізми виконані у вигляді системи гідравлічних циліндрів при цьому до штока гідроциліндра переміщення приєднана балка, на кінці якої на вісі з датчиком кута повороту розташований гідроциліндр переміщення жолоба з крізним штоком, до двох кінців штока прикріплено загородження, на якому встановлений жолоб, а гідроциліндр зміни кута нахилу встановлений між балкою і корпусом циліндра переміщення. Жолоб виконаний прямолінійним з кришкою, що формує однобічне розширення в приймальній частині з овалом у напрямі зсуву жолоба відносно положення струменя металу з розливного ковша при зміні кута нахилу жолоба, і випускну циліндрову частину. 89465 4 Як варіант, гідроциліндр горизонтального переміщення пристрою встановлений на опору з можливістю обертання довкола вертикальної вісі і фіксацією в робочому напрямі. По периметру отвору в кришці форми над перекриттям встановлені відеокамери спостереження за процесом лиття. По зовнішньому колу форми встановлений кожух з розташованими на його внутрішній поверхні трубами підведення води і розпилювачами, піддоном і водовідводом в нижній частині і вентиляційними отворами у верхній частині. Запропонована установка схематично змальована на кресленнях: Фіг.1 - початок заливки Фіг.2 після закінчення формування поверхневого шару виливка, Фіг.3 - заливальний жолоб. Відцентрова машина з вертикальною віссю обертання складається (див. Фіг.1) з опори 1 з підшипниковим вузлом 2 і приводом обертання 3. У верхній частині машини розташована система катків (роликів), які утворюють верхню опору 4. Для зменшення впливу вібрації під верхньою і нижньою опорами встановлені амортизатори 5, переважно - гумові. На опорі 1 закріплена форма - виливниця 6. До виливниці 6 приєднана кришка 7 з отвором 8 для заливки металу. Відцентрова машина розташована в кожусі 9, який переважно може бути виконаний у вигляді елементу опускного колодязя в розливному прольоті ливарного або сталеплавильного цеху. У верхній частині кожуха відповідно до норм техніки безпеки виконано перекриття 10 для загорожа форми, що обертається, в процесі литва. Заливальний пристрій виконаний у вигляді жолоба 11 з кришкою 12, встановлюваного безпосередньо над кришкою 7. Жолоб сполучений з механізмами переміщення 13 і пересування 14, а також механізмом зміни кута нахилу 15. Механізми 13, 14 і 15 виконані у вигляді системи гідравлічних циліндрів, керованих з пульта управління 16. Гідроциліндр горизонтального переміщення 13 встановлений з можливістю повороту довкола вертикальної вісі 17 і фіксацією в робочому напрямі, до штока 18 ціліндра 13 приєднана балка 19. На кінці балки 19 на вісі 20 з датчиком кута повороту розташований гідроциліндр пересування 14 з крізним штоком 21. До двох кінців штока 21 з боку заливки прикріплено загорожа 22, на якій на фіксаторах 23 встановлений жолоб 11. Гідроциліндр зміни кута нахилу 15 встановлений на осі 24 на балці 19, а його шток сполучений з віссю 25, закріпленою на корпусі циліндра пересування 14. Для заливки металу в жолоб 11 застосовують розливний ківш 26 з тензометрічним виміром маси металу в ковші, який є стандартним устаткуванням сучасного ливарного або сталеплавильного цеху. Струмінь металу 27 з ковша прямує безпосередньо на жолоб 11. По периметру отвору в кришці 7 над перекриттям 10 встановлені відеокамери 28 для спостереження за процесом заливки. Інформація з відеокамер 28 передається на пульт управління 16, на якому розміщуються засоби управління всіма механізмами. 5 Для відведення тепла, що виділяється в процесі твердіння виливка у формі 6, по зовнішньому колу форми встановлений кожух охолоджування 29 з розташованими на його внутрішній поверхні трубами 30 для підведення води і напряму води на зовнішню поверхню форми - виливниці. Під кожухом 29 розташований піддон 31 для збору і подальшого видалення залишків води, а у верхній частині пристрою виконані отвори 32 для видалення пари, що утворюється при випарі води, що охолоджує, на зовнішній поверхні виливниці. На Фіг.1 і 2 показана траєкторія руху рідкого металу 33 і рівень металу у формі 34; відповідно на Фіг.1 - на початку заливки, на Фіг.2 після закінчення формування поверхневого шару відливання. Жолоб 11 з кришкою 12 (Фіг.3) мають металевий корпус 35 і вогнетривке футерування (або змінний вогнетримку цеглу) 36. Жолоб 11 виконаний прямолінійним. Кришка 12 формує випускну частину 37, а також приймальну частину з однобічним розширенням 38 і овалом 39 у напрямі зсуву жолоба відносно положення струменя металу з розливного ковша при зміні кута нахилу жолоба. Робота установки відбувається таким чином. Установка розташовується в розливному прольоті ливарного або сталеплавильного цеху. У вихідному положенні перекриття 10 видалено, відкриваючи доступ до відцентрової машини. При індивідуальному виробництві бочок для збірних валків, форма 6 з'єднується з кришкою 7 поза установкою і встановлюється на опору 1. При серійному виробництві форма 6 постійно закріплена на опорі 1, закріплення фишки 7 на формі 6 виробляють на машині. Оглядають заливальний жолоб 11 з шишкою 12 і, при необхідності очищають, ремонтують або замінюють футерівку. При підготовці до лиття з пульта управління включають привід обертання З, форма 6 обертається на підшипниковому вузлі 2 і підтримується верхньою опорою 4. Виникаючі вібрації гасяться амортизаторами 5. Надалі всі операції виконуються по командах з пульта управління 16. Заливальний пристрій у вихідному положенні повертають довкола вісі 17 і фіксують в напрямі на вісь обертання відцентрової машини. Механізмом переміщення - гідравлічним циліндром 13 - переміщують сполучену з штоком 18 балку 19. Механізмом зміни кута нахилу жолоба - гідравлічним циліндром 15-повертають гідроциліндр 14 і пов'язаний з ним жолоб довкола вісі 20 з датчиком кута повороту. Маніпулюючи циліндрами, вводять жолоб в отвір в кришці форми 7. Переміщення жолоба контролюють за свідченнями датчика кута повороту на вісі 20 візуально за свідченнями відеокамер 28. Потім за свідченнями датчика кута нахилу на вісі 20 виробляють установку кута нахилу жолоба до значення, при якому струмінь рідкого металу з жолоба досягне вертикальної стінки форми 6 в місці контакту з горизонтальною частиною. Розрахунковий кут нахилу може бути визначен заздалегідь по відомих формулах гідродинаміки розплавів. 89465 6 Ківш 26 з розплавленим металом фіксують так, щоб струмінь рідкого металу був направлений безпосередньо в приймальну частину 38 жолоба 11. По команді з пульта управління 16 починають випуск рідкого металу з ковша 26. Струмінь металу 27 з розливного ковша 26 потрапляє на жолоб 11 під гострим кутом до дна жолоба, що забезпечує плавну зміну напряму руху струменя і мінімізує розбризкування. Кришка 12 виключають попадання бризок в порожнину форми. Загорожа 22 оберігає від випадкових бризок механізми заливального пристрою. При подальшому русі після виходу з жолоба 11 струмінь металу рухається по траєкторії 33 і стикається з вертикальною стінкою форми 6 під гострим кутом на рівні 34 безпосередньо в донної частини форми, що мінімізує динамічну дію з покриттям робочої поверхні форми, розбризкування, просування рідкого металу по поверхні форми і його охолоджування. Внутрішня вільна поверхня рідкого металу у формі, що обертається, має форму параболоїда обертання, у міру збільшення маси і об'єму рідкого металу вершина параболоїда піднімається. З пульта управління 16 гідроциліндром зміни кута нахилу 15 зменшують кут нахилу жолоба. При зменшенні кута нахилу жолоба змінюється положення струменя металу, витікаючого з жолоба, область попадання рідкого металу на стінку кокілю піднімається. При закінченні формування поверхневого шару виливка рівень металу у формі 34 і траєкторія рідкого металу 33, як показано на Фіг.2, спільно досягають верхньої частини форми. Зміна кута нахилу жолоба фіксується датчиком на вісі 20. При зміні кута нахилу жолоба може відбуватися зсув жолоба відносно положення струменя металу з розливного ковша. Розширення 38 і овал 39 в приймальній частині жолоби, виконані у напрямі цього зсуву, забезпечують стабільний режим заливки. Управління зміною кута нахилу жолоба і наявність трьох гідроциліндрів можливість відповідності фактичній швидкості підйому рівня рідкого металу у формі 6 і попадання нових порції рідкого металу у вершину параболоїда, що піднімається, що запобігає охолоджуванню рідкого металу у вершині параболоїда і утворенню ливарних дефектів. Інформація про фактичне розташування струменя рідкого металу з відеокамер 28, дозволяє внести коректування в разі виникнення відхилення фактичного режиму заповнення від розрахункового. Після підйому рівня рідкого металу до верхньої крапки починається збільшення товщини шару рідкого металу до заданого. У цей період для запобігання створенню нерівномірності теплового поля виливка рівень подачі постійно змінюють, не допускаючи локальних перегрівів в результаті подачі рідкого металу постійно на один рівень. При заливці двошарових заготовок після заливки першого шару жолоб 11 переводять у вихідне 7 положення і виробляють витримку для твердіння першого шару. Заливку другого шару виробляють, також постійно змінюючи положення жолоба 11, не допускаючи локальних перегрівів в результаті подачі рідкого металу постійно на один рівень. В процесі твердіння залитого метала на зовнішню поверхню форми (кокілю, * виливниці) по трубах 30 подають воду. Кількість води, що подається, порівнюють з її випаром із зовнішньої поверхні кокілю (виливниці), а надлишки води, що охолоджує, під дією відцентрових сил відкидаються на стінки кожуха 29, стікають в піддон 31 і віддаляються. Пара, що утворюється, і надлишок стислого повітря віддаляються через вентиляційні отвори 32. У розробленій установці переміщення місця подачі рідкого металу на поверхню форми, що обертається, відбувається за рахунок зміни напряму руху струменя металу, відпадає необхідність в громіздких футерованих трубах і механізмах переміщення цих труб. Мінімізується маса заливального пристрою, трудомісткість його виготовлення і експлуатації. Виконання заливного пристрою у вигляді жолоба, що встановлюється безпосередньо над кришкою форми керованими механізмами переміщення, зміни кута нахилу і пересування жолоба у напрямі кута нахилу забезпечує можливість виконання всіх операцій по введенню жолоба в отвір в кришці форми і напрям струменя рідкого металу в потрібну точку вертикальної поверхні форми. Керовані механізми у вигляді системи гідравлічних циліндрів забезпечують можливість вживання для виготовлення нормалізованих комплектуючих елементів, забезпечує високу точність і надійність переміщень, необхідні для дотримання достатніх зазорів між жолобом і формою, що обертається, з врахуванням коливань форми на пружних опорах. 89465 8 Загорожа захищає механізми від випадкових бризок рідкого металу. Можливість обертання гідроциліндра горизонтального переміщення довкола вертикальної осі і фіксації в робочому напрямі обмежує рухи інших циліндрів безпосередньо технологічними операціями. Система відеоспостереження з відеокамерами, розташованими по периметру отвору в кришці форми забезпечує можливість відстежування положення жолоба відносно форми, що обертається, рівня металу у формі і фактичного рівня подачі рідкого металу. Розроблені технічні рішення забезпечують можливість подачі рідкого металу безпосередньо до рівня його руху і запобігання передчасному твердінню металу до закінчення руху металу. На цій основі можлива мінімізація покриття на робочій поверхні форми і вживання тонких постійних оксидних плівок, що наносяться плазмовим напиленням. При цьому практично повністю виключається руйнування покриттів і забезпечується поліпшення якості зовнішньої і внутрішньої поверхонь виливки. Система охолоджування зовнішньої поверхні кокілю (виливниці) дозволяє стабілізувати температуру виливниці і виробляти витягання відливання з виливниці безпосередньо після твердіння з подальшою заливкою і досягненням високої продуктивності. Сукупність ознак дозволить застосувати розроблену установку не лише для литва прокатних валків, але також і для масового відцентрового лиття порожнистих виливків і заготовок, у т.ч. для виготовлення безшовних труб. Джерела інформації. 1. Патент України UA 47887. В 22d 13/04, Бюл. №7, 2002. 2. Патент Росії 1185732. В 22d 13/00. Опублікован 1996.09.20 9 89465 10 11 Комп’ютерна верстка Т. Чепелева 89465 Підписне 12 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for centrifugal casting

Автори англійськоюHoldshtein Leonid Borysovych

Назва патенту російськоюУстановка для центробежного литья

Автори російськоюГольдштейн Леонид Борисович

МПК / Мітки

МПК: B22D 13/00, B22D 13/04

Мітки: відцентрового, лиття, установка

Код посилання

<a href="https://ua.patents.su/6-89465-ustanovka-dlya-vidcentrovogo-littya.html" target="_blank" rel="follow" title="База патентів України">Установка для відцентрового лиття</a>

Попередній патент: Спосіб одержання вуглецевих нанооб’єктів

Наступний патент: Спосіб визначення середньоінтегрального коефіцієнта вертикальної рефракції

Випадковий патент: Функціональна композиція "тріумф" для спеціальних харчових продуктів (для спортсменів)