Пристрій для виплавлення зварювальних плавлених флюсів

Номер патенту: 962

Опубліковано: 16.07.2001

Автори: Галініч Володимир Іларіонович, Залевський Анатолій Васильович, Осіпов Микола Якович, Олійник Микола Миколайович, Нетяга Володимир Іванович

Формула / Реферат

Пристрій для виплавлення зварювальних плавлених флюсів, який містить дві робочі камери, сполучені між собою протоком, і графітові електроди, який відрізняється тим, що робочі камери виконані у вигляді пристроїв для варення зварювальних флюсів, причому перша робоча камера виконана у вигляді окремої газополуменевої печі, а друга у вигляді окремої електричної печі, футерованої вуглецевими матеріалами або в комбінації з тугоплавкими мінералами, при цьому проток розташовано в верхній частині розплаву, а графітові електроди другої робочої камери встановлені вище поверхні розплаву і вертикально до неї з щонайменше одним степенем свободи вздовж осі електрода.

Текст

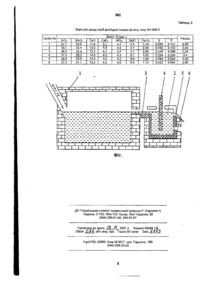

Пристрій для виплавлення зварювальних плавлених флюсів, який містить дві робочі камери, сполучені між собою протоком, і графітові електроди, який відрізняється тим, що робочі камери виконані у вигляді пристроїв для варення зварювальних флюсів, причому перша робоча камера виконана у вигляді окремої газополуменевої печі, а друга - у вигляді окремої електричної печі, футерованої вуглецевими матеріалами або в комбінації з тугоплавкими мінералами, при цьому проток розташовано в верхній частині розплаву, а графітові електроди другої робочої камери встановлені вище поверхні розплаву і вертикально до неї з щонайменше одним степенем свободи вздовж осі електрода. Пристрій (корисна модель) стосується області виробництва зварювальних плавлених флюсів І призначений для розплавлення шихтових матеріалів та рафінування розплаву флюсомаси при виплавлення флюсів, в тому числі при застосуванні відходів металургійного, гірничодобувного і зварювального виробництв. На сьогодні відомо два промислові пристрої для виплавлення зварювальних плавлених флюсів - газополуменева і електрична печі [1]. Перший із них розроблено на основі регенеративної ванної печі для варки скла. Басейн, стіни та склепіння печі утворюють єдину робочу камеру, в якій послідовно виконуються всі технологічні операції'. Робоча камера опалюється природним або коксовим газом і має футерівку, викладену із найбільш тугоплавких мінералів (динасу або хромомагнезиту), здатних витримувати температуру розплаву фпюсу до 1500еС. Завдяки застосуванню для опалювання печі дешевих теплоносіїв, простоті обслуговування і великій продуктивності флюси, виплавлені в газополуменевій печі, є найдешевшими серед усіх зварювальних флюсів. Суттєвими ознаками пристрою є: наявність однієї робочої камери; динасова або хромомагнезитова футерівка. Недоліком газополуменевої печі, як пристрою для виплавлення зварювальних флюсів, є її низькі технологічні можливості. Так, внаслідок недостатньої стійкості футерівки басейну проти агресивної дії флюсового розплаву і його високої температури неможливо провести глибоке рафінування розплаву, особливо по фосфору та оксидах заліза. Лише завдяки довготривалому перебуванню розплаву в печі (десятки годин) і наявності окислюючого середовища вміст сірки у флюсі може бути знижений до необхідного значення. Тому вміст шкідливих домішок - сірки і фосфору - у марганцевих флюсах, виплавлених із застосуванням цього пристрою, у кілька разів вищий, ніж у таких самих флюсів, але виготовлених в електропечі. Як видно із ГОСТ 9087 [2], у флюсах марок АН-348 (А, В) або ОСЦ-45, які виготовляються сьогодні лише в газополуменевих печах, він складає (%, мас.ч.) близько 0,12 для сірки та 0,14 для фосфору і виплавити в цьому пристрої флюс такого самого складу марки ОСЦ-45М, але з вмістом фосфору нижче 0,10%, неможливо. Тому для виплавлення флюсів в газополуменевій печі застосовують в обмеженій кількості (2-16%) лише шихтові матеріали, чисті по фосфору, наприклад, відвальний (гранульований) шлак виробництва силікомарганцю і шлакову корку плавлених флюсів. Також неможливо виплавити у цьому пристрої пемзоподібні флюси (флюси з насипною щільністю менше 1,3 г/см3), які, як відомо, мають найкращі зварювально-технологічні властивості серед інших плавлених флюсів. Другий пристрій розроблено на основі дугової електропечі для виплавлення сталі. Він також має одну робочу камеру, що утворена кокілем і склепінням печі. Здатність печі розвивати високу тем 962 ературу (вище1500°С) завдяки застосуванню лектричного струму і вуглецевої футерівки надає іьому пристрою широкі технологічні можливості іроводити глибоке рафінування розплаву як по сіщі, так і по фосфору та оксидах заліза, а також мінювати насипну ЩІЛЬНІСТЬ флюсів в широкому діапазоні значень, в тому числі при виплавлені іемзоподібних флюсів Суттєвими ознаками цього пристрою є наявність однієї робочої камери, вуглецевої футерівки, зиготовленої із матеріалів, які витримують темпезатури вище від 1500°С, графітових електродів чля вводу електричного струму в розплав флюсоуаси, осі яких розташовані вертикально до поверхні розплаву, і які мають щонайменше один степінь свободи вздовж осі електроду Недоліком пристрою є його неспроможність використовувати як шихтові матеріали відходи металургійного і прничо-збагачувального виробництв Як показує практика, застосування цих відходів у більшості випадків технічно неможливо і економічно невигідно, незважаючи на широкі технологічні можливості пристрою Тому використовують лише власні відходи {ВІДСІВИ флюсів в КІЛЬКОСТІ 2-10% від маси плавки) та шлакову корку флюсу АН-60 Ці ВІДХОДИ не потребують глибокого рафінування, оскільки є чистими по сірці і фосфору Крім зазначених пристроїв для виплавлення зварювальних фпюст, відомий також пристрій (прототип) для варки скла [3] Він являє собою ванну піч, внутрішній об'єм якої розділено перегородкою на дві робочі камери - одну для варки (для розплавлення шихти) і другу - для вироблення скла (для доведення розплаву до необхідних якісних параметрів) Обидві робочі камери сполучаються МІЖ собою протоком, розташованим в нижній частині розплаву, біля поду печі Обидві камери футеровані невуглецевими матеріалами - шамотом, динасом і хромомагнезитом, камери опалюються як газом, так і електричним струмом Останній вводиться в розплав скломаси через графітові або молібденові електроди Залежно від розміру печі і особливостей технологічного процесу, електроди можуть мати як перша робоча камера, так і друга, або і та, і інша разом При цьому електроди встановлені в бокових стінах і поді робочих камер жорстко, без жодного степеня свободи, нижче рівня розплаву Суттєвими ознаками пристрою-прототипу є наявність двох робочих камер, виконаних в одному корпусі і сполучених між собою протоком в нижній частині розплаву, графітових або молібденових електродів, які встановлені нижче рівня розплаву в бокових стінах і поді робочих камер без жодного степеня свободи, невуглецевої футерівки обох робочих камер Недоліком пристрою-прототипу є неможливість проведення глибокого рафінування флюсового розплаву і виплавлення зварювальних флюсів з низькою насипною щільністю Обумовлено це тим, що в такій конструкції печі підвищення температури вище від 1500°С, необхідної для рафінування розплаву зварювальних флюсів призведе до розчинення футерівки, тобто до руйнування печі Крім того, жорстке розташування електродів унеможливлює регулювання режимів оброблення розплаву флюсомаси залежно від хімічного складу флюсу, його насипної ЩІЛЬНОСТІ, застосовуваних шихтових матеріалів і т ін В основу корисної моделі поставлено задачу пристрій для виплавлення зварювальних плавлених флюсів, який містить дві робочі камери, сполучених між собою протоком, і графітові електроди, удосконалити шляхом виконання обох робочих камер у вигляді пристроїв для варки зварювальних флюсів, причому першу робочу камеру у вигляді окремої газополуменєвої печі, а Другу у вигляді окремої електричної печі, футерованої вуглецевими матеріалами або в комбінації з тугоплавкими мінералами, а також розташуванням протоку у верхній частині розплаву і встановленням графітових електродів другої робочої камери вище поверхні розплаву і вертикально до неї з щонайменше одним степенем свободи вздовж осі електроду, щоб забезпечити цим удосконаленням розширення номенклатури і підвищення вмісту у складі шихти ВІДХОДІВ металургійного, зварювального і прничо-збагачувального виробництв при виготовлені зварювальних плавлених флюсів, в тому числі з насипною ЩІЛЬНІСТЮ 1,3 г/см31 нижче Поставлене завдання досягається тим, що у пристрої для виплавлення зварювальних плавлених флюсів, який включає дві робочі камери, сполучених між собою протоком, і графітові електроди, робочі камери виконані у вигляді пристроїв для варки зварювальних флюсів, причому перша робоча камера виконана у вигляді окремої газополуменєвої печі а друга у вигляді окремої електричної печі, футерованої вуглецевими матеріалами або в комбінації з тугоплавкими мінералами, при цьому проток розташовано в верхній частині розплаву, а графітові електроди другої робочої камери встановлені вище поверхні розплаву і вертикально до неї з щонайменше одним степенем свободи вздовж осі електроду На кресленні (фіг) зображена принципова схема пристрою для виплавлення зварювальних плавлених флюсів з двома робочими камерами Перша робоча камера 1 являє собою газополуменеву піч для еарки флюсів, а друга робоча камера 2 являє собою електропіч спеціальної конструкції Обидві робочі камери з'єднані протоком 3 в верхній частині розплаву флюсомаси Графітові електроди 4 другої робочої камери встановлені вище поверхні розплаву і мають можливість вертикального переміщення відносно неї Футерівка першої робочої камери невуглецева динас і хромомагнезит, футерівка другої робочої камери комбінована внутрішня частина, що контактує з розплавом, виконана із вуглецевих матеріалів (графітових блоків, вуглецевої набивки), зовнішня виконана із динасу і хромомагнезиту Для випуску розплаву друга робоча камера має дві льотки - верхню 5 і нижню 6 Пристрій працює наступним чином При постійних процесах завантаження і розплавлення шихтових матеріалів рівень розплаву в першій робочій камері 1 піднімається до протоку З і по останньому надходить в другу робочу камеру 2 Оскільки об'єм першої робочої камери досить великий (20-60 т по розплаву), процес плавлення шихти в першій робочій камері займає кілька десятків годин, і внаслідок цього загальний вміст сірки 962 виплески, пошкодження футерівки і т.ін Через кожну годину відбирались проби - на виході із першої робочої камери і одночасно на виході із другої робочої камери. Проби, які відображають найбільш характерні моменти процесу виготовлення флюсу типу АН-348-А в пристрої згідно з корисною моделлю, представлені а табл. 2. Так, порівнюючи вміст оксидів заліза І фосфору на виході із першої робочої камери (проби 1-3) з допустимим за ГОСТ 9087 для флюсу АН-348-А (2,0% Fe2O3 І 0,12% Р), можна бачити, що рафінування розплаву флюсомаси по фосфору майже не відбулося, а по оксидах заліза воно було недостатнім. Проте на виході із другої робочої' камери (проби 4, 5 і 6) вміст всіх шкідливих домішок знизився у 2-3,5 раза, навіть при неперервному процесі (проби З І 6). Звертає на себе увагу те, що при неперервному процесі вміст МпО в готовому флюсі дещо вище (проба 6), ніж при періодичному процесі виготовлення (проби 4 І 5). Можна припустити, що це обумовлено більш коротким проміжком часу перебування розплаву в другій робочій камері, тому процес відновлення марганцю не встиг дійти свого завершення Зростання сірки (проби 4 і 5) обумовлено надмірною добавкою у другу робочу камеру коксу для прискорення процесу рафінування. Врахо вуючи, що хімічний склад проб був дуже близьким до складу флюсу АН-348-А, після відповідного коригування шихти була виготовлена в пристрої згідно з корисною моделлю дослідно-промислова партія пемзоподібного флюсу АН-348-АП (табл. 1), яка за показниками якості повністю відповідала вимогам ТУ У 05416923.049-99. Ця партія була випробувана у виробничих умовах Харцизького трубного заводу, причому властивості нового флюсу порівнювались з властивостями стандартного флюсу АН-60, виготовленого в пристрої № 2 (в електропечі). Як видно з результатів випробування, пемзоподібний флюс, виготовлений за способом згідно з корисною моделлю, забезпечує показники якості зварних труб не нижчі, ніж пемзоподібний флюс, виготовлений в пристрої" № 2 (в електропечі). Джерела інформації 1. Подгаецкий В.В , Люборец И.И. Сварочные флюсы. - К.: Техника, 1984 2. Флюсы сварочные плавленые. Технические условия. ГОСТ 9087-81. З Гойхман В.Ю., Руслов В.Н , Костыря В.А. Печная теплотехника в производстве стекла. -Харьков: ФАКТ, 1997. Таблиця 1 Фізико-хімічні показники властивості проб флюсів АН-47 І АН-348-АП Масова частка, % мартикалькрем- ганта- Циркаль- маг- алюцій Марка флюсу нію цю ну конію цію нію мінію фто(IV) (Ю оксид оксид оксид рис- (IV) (IV) оксид окок- оксид тий сид сид АН-47 (ГОСТ 9087) АН-47 28-33 11-18 13-17 6-Ю 9-13 8-13 4-7 1,1-2,5 Пристрій № 1 АН-47 31,2 14,3 14,5 7,3 10,8 11,0 4,8 1,66 Пристрій № 2 АН-47 30,2 14,8 16,8 9,3 11,6 8.1 4,2 1,23 Корисна модель Проба № 1 33,7 13,7 17,4 6,5 11,4 6,5 5,0 1,82 33,4 13,6 16,4 Проба № 2 8,0 11,7 1,75 7,2 4,3 Проба № 3 33,5 13.9 16,7 7,8 1,70 11,3 7,6 4,3 7.7 33,5 13,6 16,5 11,4 7,5 4,5 1,71 Проба № 4 7,7 1,69 Проба № 5 35,6 12,1 16,9 7,5 4,3 11,2 Проба № 6 35,0 13,7 16,4 5,9 12,4 7,4 4,4 1,51 30,4 13,0 16,9 Проба № 7 7,6 11,3 10,4 5,7 1,72 30,8 13.0 16,6 6,9 11,9 Проба № 8 11,0 4,6 1,67 Проба № 9 29,5 13,0 16,4 6,6 11,4 12,3 5,0 1,75 29,2 13,0 16,3 7,5 Проба № 10 11.5 12,7 4,6 1,73 28,7 12.9 16,5 Проба № 11 7,8 11,4 1,68 12,3 4,8 29,5 13,0 16,8 7,6 Проба № 12 11,6 11,3 4,4 1,70 Проба № 13 29,4 12,4 16,9 6,9 11,3 1,72 12,8 5,2 Проба № 14 29,3 13,3 16,0 7,4 11,5 12.5 5,3 1,69 Проба № 15 29,6 12,4 16,8 7,6 11,0 11,4 5,5 1,73 АН-348-АП (ТУУ0541692 3.049-99) 40-44 31-38

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for smelting of the welding melting fluxes

Автори англійськоюZalevskyi Anatolii Vasyliovych, Halynych Volodymyr Ilarionovych, Osypov Mykola Yakovych, Netiaha Volodymyr Ivanovych, Oliinyk Mykola Mykolaiovych

Назва патенту російськоюУстройство для выплавки сварочных плавленых флюсов

Автори російськоюЗалевский Анатолий Васильевич, Галинич Владимир Илларионович, Осипов Николай Яковлевич, Нетяга Владимир Иванович, Олейник Николай Николаевич

МПК / Мітки

МПК: B23K 35/362, B23K 35/36

Мітки: зварювальних, флюсів, виплавлення, пристрій, плавлених

Код посилання

<a href="https://ua.patents.su/6-962-pristrijj-dlya-viplavlennya-zvaryuvalnikh-plavlenikh-flyusiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для виплавлення зварювальних плавлених флюсів</a>

Попередній патент: Зливний пристрій ємності

Наступний патент: Пристрій для автоматичного уловлювання штанг струмоприймачів тролейбуса

Випадковий патент: Шліфувально-полірувальний пристрій з системою моніторингу оброблюваної поверхні