Спосіб насичення сталевих виробів бором та вуглецем

Номер патенту: 99562

Опубліковано: 27.08.2012

Автори: Федоренкова Любов Іванівна, Безрукава Оксана Григорівна, Колюча Валентина Дмитрієвна, Спиридонова Ірина Михайлівна, Мостовий Володимир Іванович

Формула / Реферат

Спосіб насичення сталевих виробів бором та вуглецем, що включає нагрівання їх в контейнері, що містить боровмісну суміш з карбідом бору та фторидом натрію і деревновугільний карбюризатор в насичуючому середовищі та витримку їх при температурі 950 °С, який відрізняється тим, що процес насичення сталевих виробів здійснюють в насичуючому середовищі, складові якого розташовані таким чином, що в верхній частині контейнера розміщено шар деревновугільного карбюризатора товщиною 1,5-2,0 см, а решту контейнера заповнює вказана боровмісна суміш, яка додатково містить карбонат натрію, при наступному співвідношенні компонентів в ній, мас.%:

фторид натрію

2-5

карбонат натрію

1-3

карбід бору

решта,

причому сталеві вироби в цій суміші розміщують на відстані 2-7 мм від шару деревновугільного карбюризатора.

Текст

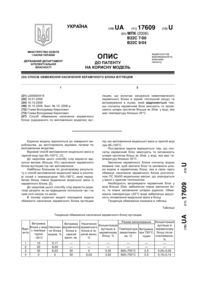

Реферат: Винахід належить до металургії, а саме до способу насичення сталевих виробів бором та вуглецем у твердофазному середовищі і може бути використаний для зміцнення поверхні виробів інструментального обладнання та деталей, що зазнають поверхневого зносу в абразивному середовищі або в парах тертя. Спосіб включає нагрівання в контейнері, що містить боровмісну складову з карбідом бору та фторидом натрію і деревновугільний карбюризатор в насичуючому середовищі та витримку при температурі 950 °С, процес насичення здійснюють в насичуючому середовищі, складові якого розташовані таким чином, що в верхній частині контейнера розміщено шар деревновугільного карбюризатора товщиною 1,52,0 см, а решту контейнера заповнює вказана боровмісна суміш, яка додатково містить карбонат натрію при наступному співвідношенні компонентів в ній, мас.%: фторид натрію 2-5 карбонат натрію 1-3 карбід бору решта, причому сталеві вироби в цій суміші розміщують на відстані 2-7 мм від шару деревновугільного карбюризатора. Винахід забезпечує підвищення мікромеханічних характеристик сталевих виробів - зносостійкості в широкому інтервалі температур. UA 99562 C2 (12) UA 99562 C2 UA 99562 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до галузі металургії, а саме до хіміко-термічної обробки (ХТО) виробів зі сталі, зокрема до борування у твердофазному середовищі і може бути використано для виробів інструментального обладнання, та деталей, що зазнають поверхневого зносу в абразивному середовищі та в парах тертя. Відомий спосіб бороцементації сталевих виробів [1] включає нагрів та витримку при температурі 900-950 °C впродовж 2-4 годин з наступним підстужуванням до 750-850 °C та витримкою впродовж 0,5-1 годин контейнера зі сталевими виробами у порошковій суміші, до складу якої входить карбід бору 5-20 мас. %, деревновугільний карбюризатор - решта. В результаті насичення на поверхні сталевої деталі утворюється цементований шар, легований бором, до складу якого входять перлітно-боридні структури товщиною до 1 мм. Недоліком цього способу насичення є нерівномірне утворення бороцементованого шару по периметру зразка та нестабільні умови його отримання. Найбільш близьким до заявленого є спосіб бороцементації сталевих виробів [2], який включає нагрів та витримку при температурі 900-950 °C протягом 4 годин з подальшим підстужуванням до 860-900 °C контейнера зі сталевими виробами у насичуючій суміші, до складу якої входить карбід бору 2-3 мас. %, фториду натрію 0,1-1,15 мас. %, розташованого в верхній частині контейнера, та деревновугільного карбюризатора 97,15-98,15 мас. %, фторида натрію - решта, розташованого в нижній частині контейнера. Отримане вказаним способом покриття має товщину дифузійного шару 1,9-2,0 мм, що включає дрібнозернисті карбіди, розташовані в об'ємі зерна та мікротвердість 360-390 МПа. Недоліками цього способу насичення є надмірне навуглецювання з невеликою товщиною шару розчинів бору в сталі (0,004 % бору на глибині 0,25 мм [2]) та можливість утворення карбідної сітки, що призводить до зниження міцності поверхневого шару та нестабільність утворення структурних складових отриманого покриття. Задачею винаходу є удосконалення способу насичення сталевих виробів бором та вуглецем з використанням розташування деталей в насичуючій суміші різного складу при постійній температурі таким чином, що дозволить отримувати покриття з більш якісними мікромеханічними характеристиками за рахунок присутності в дифузійному шарі таких стабільних структур, як бориди заліза, борокарбіди, карбобориди з більшим опором зносу в парі тертя. Поставлена задача вирішується тим, що в способі бороцементації сталевих виробів, що включає нагрівання в контейнері, що містить боровмісну складову з карбідом бору і фторидом натрію і деревновугільний карбюризатор в насичуючому середовищі та витримку при температурі 950 °C, новим є те, що процес насичення здійснюють в насичуючому середовищі, складові якого розташовані таким чином, що в верхній частині контейнера розміщено шар деревновугільного карбюризатора товщиною 1,5-2,0 см, а решту контейнера заповнює вказана боровмісна суміш, яка додатково містить натрію карбонат, при наступному співвідношенні компонентів, мас. %: фторид натрію - NaF 2-5 карбонат натрію - Nа2СО3 1-3 карбід бору - В4С решта, причому сталеві вироби в цій суміші розміщують на відстані 2-7 мм від шару деревновугільного карбюризатора. У способі, що заявляться, насичуюче середовище поділяється на дві складові: з яких одна складається з карбюризатора та розташовується у верхній частині контейнера, а друга вміщує карбід бору та активуючі процес насичення компоненти - фторид натрію та карбонат натрію. Сталеві деталі, що підлягають насиченню, знаходяться в суміші, що містить бор, а над ними на відстані 2-7 мм розташовано шар карбюризатора. При нагріванні під дією температур в шарі карбюризатора утворюються гази СО та СО2, які під дією тиску проникають в середовище з боровмісною складовою, де адсорбуються на поверхні сталевих деталей, сприяють активації розкладення карбіду бора, активують реакцію фазових перетворень в центрах спонтанного скупчення вуглецю в аустеніті. Одночасно відбувається виділення окислів бору (ВО) n, В2О3 з боровмісної частини насичуючого середовища, які теж адсорбуються на поверхні сталевих деталей. Конкуренція адсорбованих шарів не призводить до нерівномірного утворення дифузійного шару завдяки дії поверхнево активних сполук - ВО, Na2О, Na2O2, NaF. При регулюванні десорбції конденсованих газів та співвідношення потенціалів (ВО) n/В2О3: СО/СО2 можливе прискорення як процесу борування, так і процесу одночасного насичення поверхні бором та вуглецем, тобто контролювання процесу насичення дає можливість отримати покриття з необхідною структурою та властивостями. У даному випадку такий контроль здійснюється розміщенням сталевих деталей на межі між двома середовищами, вплив яких регулюється відстанню від поверхні деталей до середовища з карбюризатором. 1 UA 99562 C2 5 10 15 20 25 30 35 40 45 50 В заявленому способі нагрівання, витримка та охолодження з піччю без підстужування забезпечують виділення карбоборидів та борокарбидів мікрокристалічного розміру в об'ємі перлітних зерен. Для поверхонь сталей, що підлягають значному навантаженню, проводять додаткову термообробку, а саме високотемпературний відпуск - гартування високотемпературний відпуск. В таблиці 1 приведені результати дослідження характеристик дифузійних шарів в залежності від складових частин середовища та розміщення стального зразка. В таблиці 2 приведені мікромеханічні характеристики дифузійного шару в залежності від товщини шару карбюризатора. При недостатній кількості активуючих добавок в суміші (табл. 1, п. 9) підшарок під боридним шаром має низьку концентрацію атомів бору, що знижує густину появи та рівномірність розподілу мікрокристалічних включень карбоборидів та борокарбидів. При надмірній кількості активаторів (табл. 1, п. 10) виникає нерівномірність розподілу борокарбидів в підшарку, а також зменшується опір боридів крихкому руйнуванню. В поверхневій зоні, зміцненої, згідно з найближчим аналогом, (табл. 1) при наявності атомів бору в кількості від 0,016 мас. % до 0,004 мас. % утворено мікрокристалічні включення, які ідентифікують як коагуляцію карбидів, модифікованих бором. Заявлений спосіб здійснюється таким чином. Виріб із сталі 45 поміщають у герметичний контейнер з плавким затвором. Проводять закладку компонентів суміші та деталей наступним чином: на дно контейнера поміщають шар боровмісної суміші товщиною 15 мм, що складається з карбіду бору, фториду натрію, карбонату натрію наступного складу (мас. %): фторид натрію-2, карбонат натрію-1, карбід бору - решта, далі шар деталей з боровмісною сумішшю, шар боровмісної суміші товщиною 2 мм, шар деревновугільного карбюризатора товщиною 15 мм герметизують і поміщають в нагріту до робочої температури (950±10 °C) піч. Після виходу на режим проводять процес насичення бором та вуглецем. По закінченні 4 годин обробки процес ХТО припиняють. Після ХТО деталі підлягають термообробці (ТО): високотемпературному відпуску при температурі 600 °C, гартуванню з температури 840 °C та відпуску при 450 °C. В результаті обробки за заявленим способом на поверхні сталі 45 отримали дифузійний шар товщиною 700-750 мкм, що складається з боридного шару товщиною 120 мкм та підшарку товщиною 580-630 мкм, до складу якого входять включення карбоборидів, борокарбидів в перліті. Крім того, після проведення ТО структура дифузійного шару набула більш якісних характеристик за рахунок того, що в підшарку отримана структура містить рівномірний розподіл мікрокристалічних включень карбоборидів та борокарбидів по всій його товщині. Інтенсивність лінійного зносу визначалась за допомогою машини тертя МІ-1М при навантаженні 50 кг. Металографічний аналіз отриманих зразків проводили за допомогою мікроскопа NEOPHOT-21 та мікротвердоміра ПМТЗ. Твердість після гартування визначалась на твердомірі TR-2M. Отриманий за заявленим способом зміцнений шар покриття в порівнянні з найближчим аналогом має на 30-40 % більшу товщину прошарку, що містить мікрокристалічні сполуки бору та вуглецю, які забезпечують більшу твердість та зносостійкість, зменшений на 1-2 порядки коефіцієнт тертя, підвищену в 1,5 разу зносостійкість покриття. Крім того, на відміну від найближчого аналога, покриття за заявленим способом не містить карбідної сітки, яка погіршує здатність сталевого виробу до опору тріщиноутворення. В способі, що заявляється створено прості за рішенням умови насичення, які дозволяють одержати на поверхні сталі комплексне покриття з боридного шару та підшарку, що забезпечує підвищення зносостійкості в широкому діапазоні температур. Застосування запропонованого способу технічно просте та можливе для реалізації на будьякій термічній ділянці інструментального виробництва. Джерела інформації: 1. Авторское свидетельство SU 1352979А, С23С 8/06 от 14.01.1985 2. Корисна модель № 38192 Спосіб бороцементації сталевих виробів. МПК С23С 8/06 від 25.12. 2008 Бюл. № 24 2 UA 99562 C2 Таблиця 1 Склад Товщина № Відстань від шару боровмісного частини боридного п/п карбюризатора в середовища, шару, ±10 мас. % суміші, мм мкм В4С NaF Na2CO3 1 1 95 3 2 15 2 2 95 3 2 100 3 5 95 3 2 120 4 5 6 7 8 9 6 10 15 4 4 4 95 95 95 99 99 88 3 3 3 1 7 2 2 2 1 5 100 100 95 85 90 130 10 найбл. аналог 3 0,15 Мікротвердість Товщи на H 50 Примітки підшарку, підшарку, , 2 ±20 кг/мм ±20 мкм До ТО Після ТО 1000 300-220 680-780 приклад 550 380-300 850-700 заявлено 390650 900-750 заявлено 320' 680 390-340 900-750 заявлено 550 360-320 900-750 приклад 500 360-330 850-700 приклад 520 320-280 800-750 приклад 550 350-300 840-780 приклад 500 380-350 900-800 приклад найбл. 250* 340 880 аналог *- товщина шару згідно з результатами пошарового спектрального аналізу [2], де вміст бору дає можливість утворення мікрокристалічних включень карбоборидів та борокарбидів. Таблиця 2 Мікротвердість Опір поверхневому Товщина шару Товщина дифузійного 50 № п/п карбюризатора, руйнуванню, К1с, Примітки підшарку, H , шару, мкм 1/2 2 см МПа • -м ±20 кг/мм Боридний Боридний підшарок підшарок шар шар 1 0,5 95-100 400-450 370 3,7 5,1 приклад 2 1,0 100-110 500-550 370 3,6 4,1 приклад 3 1,5 115-125 580-630 380 3,9 5,1 Заявлено 4 2,0 120-140 600-700 380 3,6 4,1 Заявлено 5 2,5 90-100 700-800 340 3,6 4,2 приклад 6 3,0 30-80 800-850 340 3,6 4,0 приклад найбл. 250* 7,0 360 5,1 аналог (1600) * - товщина прошарку, де відбувається формування коагульованих карбидів та поодиноких мікрокристалічних виділень карбоборидів. ФОРМУЛА ВИНАХОДУ 5 10 15 Спосіб насичення сталевих виробів бором та вуглецем, що включає нагрівання їх в контейнері, що містить боровмісну суміш з карбідом бору та фторидом натрію і деревновугільний карбюризатор в насичуючому середовищі та витримку їх при температурі 950 °С, який відрізняється тим, що процес насичення сталевих виробів здійснюють в насичуючому середовищі, складові якого розташовані таким чином, що в верхній частині контейнера розміщено шар деревновугільного карбюризатора товщиною 1,5-2,0 см, а решту контейнера заповнює вказана боровмісна суміш, яка додатково містить карбонат натрію, при наступному співвідношенні компонентів в ній, мас.%: фторид натрію 2-5 карбонат натрію 1-3 карбід бору решта, причому сталеві вироби в цій суміші розміщують на відстані 2-7 мм від шару деревновугільного карбюризатора. 3 UA 99562 C2 Комп’ютерна верстка Л. Купенко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for saturation of steel products with boron and carbon

Автори англійськоюSpyrydonova Iryna Mykhailivna, Mostovyi Volodymyr Ivanovych, Fedorenkova Liubov Ivanivna, Koliucha Valentyna Dmytriyevna, Bezrukava Oksana Hryhorivna

Назва патенту російськоюСпособ насыщения стальных изделий бором и углеродом

Автори російськоюСпиридонова Ирина Михайловна, Мостовой Владимир Иванович, Федоренкова Любовь Ивановна, Колючая Валентина Дмитриевна, Безрукава Оксана Григорьевна

МПК / Мітки

МПК: C23C 8/28, C23C 8/60, C23C 8/06, C23C 8/72

Мітки: спосіб, виробів, сталевих, насичення, вуглецем, бором

Код посилання

<a href="https://ua.patents.su/6-99562-sposib-nasichennya-stalevikh-virobiv-borom-ta-vuglecem.html" target="_blank" rel="follow" title="База патентів України">Спосіб насичення сталевих виробів бором та вуглецем</a>

Попередній патент: Спосіб віброізоляції молота

Наступний патент: Машина для обробки білизни (варіанти)

Випадковий патент: Пристрій для попередження післяопераційної евентрації