Пристрій визначення моменту торкання різального інструмента до поверхні деталі

Номер патенту: 99710

Опубліковано: 25.06.2015

Автори: Скицюк Володимир Іванович, Клочко Тетяна Реджинальдівна

Формула / Реферат

Пристрій визначення моменту торкання поверхні різального інструмента до деталі, заснований на тому, що відчутник електромагнітного поля, встановлений на шпинделі верстата, підключено до схеми керування, яка містить підсилювачі, логічні елементи, що поєднано із системою керування CNC роботою верстата, який відрізняється тим, що введено відчутник електромагнітного поля різального інструмента, до входів обох відчутників підключено блоки фазоамплітудного підналагодження частоти, що поєднані між собою та з виходом генератора опорної частоти, а також введено операційний суматор, два входи якого з'єднані з обома відчутниками через підсилювачі, при цьому від'ємний вхід операційного суматора з'єднаний з інтегратором, до якого підключено пристрій балансування, а вихід операційного суматора та вихід інтегратора підключені до входів компаратора, вихід якого поєднаний із лічильниками, водночас, перший лічильник підключено до тригера, а вихід двійникового лічильника з'єднаний з першим лічильником та тригером, підключеним до системи CNC керування верстатом, а другий вхід двійникового лічильника поєднаний із підсилювачем потужності, підключеним до верстата. .

Текст

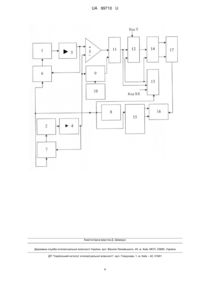

Реферат: Пристрій визначення моменту торкання поверхні різального інструмента до деталі, в якому відчутник електромагнітного поля, встановлений на шпинделі верстата, підключено до схеми керування, яка містить підсилювачі, логічні елементи, що поєднано із системою керування CNC роботою верстата. Крім цього введено відчутник електромагнітного поля різального інструмента, до входів обох відчутників підключено блоки фазоамплітудного підналагодження частоти, що поєднані між собою та з виходом генератора опорної частоти, а також введено операційний суматор, два входи якого з'єднані з обома відчутниками через підсилювачі, при цьому від'ємний вхід операційного суматора з'єднаний з інтегратором, до якого підключено пристрій балансування, а вихід операційного суматора та вихід інтегратора підключені до входів компаратора, вихід якого поєднаний із лічильниками, водночас, перший лічильник підключено до тригера, а вихід двійникового лічильника з'єднаний з першим лічильником та тригером, підключеним до системи CNC керування верстатом, а другий вхід двійникового лічильника поєднаний із підсилювачем потужності, підключеним до верстата. UA 99710 U (54) ПРИСТРІЙ ВИЗНАЧЕННЯ МОМЕНТУ ТОРКАННЯ РІЗАЛЬНОГО ІНСТРУМЕНТА ДО ПОВЕРХНІ ДЕТАЛІ UA 99710 U UA 99710 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель, що заявляється, належить до автоматизації контролю технологічного процесу металообробки на верстатах з системою числового програмного керування типу CNC. Призначено для надточного визначення моменту торкання різального інструмента до поверхні деталі. Відомий пристрій визначення моменту торкання поверхні різального інструмента до деталі 6 (див. патент 17046А України МКІ В23Q 15/00 від 18.03.1997 p.), згідно з яким на різальному інструменті встановлено осердя індукційного відчутника перетворювача, вихід перетворювача з'єднано із каналом високої чутливості та каналом низької чутливості, при цьому за високим рівнем сигналу канала високої чутливості визначено присутність інструмента поблизу деталі, а за високим рівнем канала низької чутливості визначено фізичне торкання інструмента до деталі. Однак цей пристрій визначення моменту торкання поверхні різального інструмента до деталі має наступні вади: низьку чутливість та захищеність від перешкод каналу присутності, оскільки принципи, які покладені у визначення моменту присутності інструмента поблизу деталі та їх торкання, однакові та відрізняються лише чутливістю каналів; а також низьку потужність пристроїв захисту корисного сигналу від перешкод. Найбільш близький до заявлюваного способу за сукупністю ознак є відомий пристрій визначення моменту торкання різального інструмента до поверхні деталі (див. патент 5001464 6 США МКІ G01В 7/00 від 19.03.1991 p.), який полягає у тому, що відчутник електромагнітного поля (ЕМП), встановлений на шпинделі верстата, має індукційну котушку для створення індукованого струму в замкнутому ланцюзі обладнання та обмотку визначення індукованого струму, підвищувальний трансформатор, схему керування, яка використовує індукований струм, що проходить скрізь шпиндель верстата, контактну клему на корпус відчутника торкання, при цьому схема керування містить випрямляч напруги, помножувач, логічні елементи, а також поєднана із системою керування CNC роботою верстата. Проте пристрій визначення моменту торкання різального інструмента до поверхні деталі не забезпечує високої швидкодії та високої точності визначення моменту торкання різального інструмента до поверхні заготовки під час виготовлення деталі в умовах автоматизованого виробництва, оскільки має складну схему. В основу корисної моделі поставлено задачу створити такий пристрій визначення моменту торкання поверхні різального інструмента до деталі, в якому шляхом введення відчутника електромагнітного поля різального інструмента, двох блоків фазоамплітудного підналагодження частоти, операційного суматора, інтегратора компенсовано вплив шумового тла ЕМП технологічного обладнання (верстата) на інформаційний сигнал відчутника поля інструмента підвищено швидкодію визначення моменту торкання до поверхні деталі. Поставлена задача вирішується тим, що в пристрої визначення моменту торкання поверхні різального інструмента до деталі, заснованому на тому, що відчутник електромагнітного поля, встановлений на шпинделі верстата, підключено до схеми керування, яка містить підсилювачі, логічні елементи, що поєднано із системою керування CNC роботою верстата, який відрізняється тим, що введено відчутник електромагнітного поля різального інструмента, до входів обох відчутників підключено блоки фазо-амплітудного підналагодження частоти, що поєднані між собою та з виходом генератора опорної частоти, а також введено операційний суматор, два входи якого з'єднані з обома відчутниками через підсилювачі, при цьому від'ємний вхід операційного суматора з'єднаний з інтегратором, до якого підключено пристрій балансування, а вихід операційного суматора та вихід інтегратора підключені до входів компаратора, вихід якого поєднаний із лічильниками, водночас, перший лічильник підключено до тригера, а вихід двійникового лічильника з'єднаний з першим лічильником та тригером, підключеним до системи CNC керування верстатом, а другий вхід двійникового лічильника поєднаний із підсилювачем потужності, підключеним до верстата. Підвищення швидкодії та точності визначення моменту торкання інструмента до поверхні деталі досягається тим, що реєстрація та аналіз сигналів відчутників електромагнітного поля різального інструмента і верстата завдяки введенню в схему керування блоків фазоамплітудного підналагодження частоти, генератора опорної частоти, операційного суматора, інтегратора надає можливості визначення моменту стрибкоподібного збільшення амплітуди інформаційного сигналу торкання та компенсації впливу на нього шумової складової електромагнітного поля обладнання. Пристрій визначення моменту торкання інструмента до поверхні деталі містить відчутники 1, 2 електромагнітного поля (ЕМП), виходи яких через підсилювачі 3, 4 відповідно підключені до входів операційного суматора 5. До входу відчутника 1 ЕМП підключено блок 6 фазоамплітудного підналагодження частоти (ФАПЧ), а до входу відчутника 2 ЕМП підключено 1 UA 99710 U 5 10 15 20 25 30 35 40 45 50 55 блок 7 ФАПЧ. Водночас, блок 6 та блок 7 поєднані між собою та виходом генератора 8 опорної частоти (ГОЧ), до входів блоків 6, 7 ФАПЧ підключено виходи підсилювачів 3, 4, а вихід підсилювача 4 також поєднаний із першим входом інтегратора 9, до другого входу якого підключений пристрій 10 балансування. Вихід операційного суматора 5 та вихід інтегратора 9 підключено до входів компаратора 11, вихід якого поєднаний із лічильником 12 та двійниковим лічильником 13. Вихід лічильника 12 підключено до тригера 14, а вихід двійникового лічильника 13 підключено до лічильника 12 та тригера 14, а також вхід двійникового лічильника 13 поєднаний із підсилювачем 15 потужності, підключеним до верстата 16 та ГОЧ 8. Виходи тригера 14 підключені до системи 17 CNC керування верстатом 16. Відчутник 1 розташований на різальному інструменті, а відчутник 2 є розташованим на верстаті 16. Суть корисної моделі пояснено кресленням структурної схеми щодо роботи пристрою визначення моменту торкання поверхні різального інструмента до деталі. Для підвищення швидкості пристрою відслідковується загальне шумове тло ЕМП верстата 16, а потім реєструється зміна поля ЕМП на інструменті. Оскільки ми отримуємо шумове тло ЕМП, то існує можливість скомпенсувати його вплив на корисний сигнал і тим самим значно підвищити швидкодію. Пристрій працює наступним чином. У початковому стані відчутники 1, 2 ЕМП інструмента і верстата 16 за відсутності торкання формують на своїх виходах сигнал шумового тла, який підсилюється підсилювачами 3 та 4 відповідно. З виходів підсилювачів 3 та 4 сигнали надходять до блоків 6 та 7 фазоамплітудного підналагодження частоти (ФАПЧ), виходи яких підключено до відчутників 1 та 2. Основною частотою, на яку налагоджуються відчутники 1 та 2 є частота сигналу, що надходить з генератора опорної частоти 8. Сигнал із виходу підсилювача 3 надходить до додатного входу операційного суматора 5, а на його від'ємний вхід надходить сигнал шумової компоненти з підсилювача 4. Під час холостого ходу, коли торкання відсутнє, коефіцієнти підсилення у трьох блоках 3, 4 та 5 підбираються таким чином, щоб величина сигналу на виході операційного суматора 5 була мінімальною. Таким чином виконується перша ступінь компенсації шумової перешкоди. Одночасно сигнал шумової компоненти надходить до інтегратора 9. З виходу інтегратора 9 сигнал надходить на опорний вхід компаратора 11. Пристроєм балансування 10 інтегратор 9 налагоджується таким чином, щоб рівень сигналу шумової компоненти на його виході був більшим за рівень сигналу з операційного суматора 5. Як наслідок, на виході компаратора 11 відсутні імпульси, які підраховує лічильник 12. Водночас, на вхід установки "0", надходять імпульси з двійникового лічильника 13, які весь час підтримують сигнал "0" на виходах лічильника 12. Ці ж самі імпульси надходять до входу обнуління тригера 14. Таким чином, комбінація відсутності імпульсів на першому вході тригера 14 та присутні на другому вході призводить до того, що тригер 14 знаходиться у заблокованому стані. При цьому, на систему 17 CNC надходять сигнали Т = 0 і XX=1 з першого та другого виходу тригера 14. Одночасно з цим, відсутність сигналу на виході компаратора 11 передається на двійниковий лічильник 13, який завдяки цьому знаходиться у незаблокованому стані. Як наслідок, він відраховує визначену кількість імпульсів, яка визначається кодом "XX", і дає імпульс скиду до лічильника 12 та тригера 14, підтримуючи їх позиціювання. У випадку, коли відбувається торкання інструмента до поверхні заготовки під час обробки, відбувається стрибкоподібне збільшення амплітуди ЕМП. Водночас, на виході відчутника 1 виникає сигнал, який підсилюється підсилювачем 3 і надходить на додатний вхід операційного суматора 5. Сигнал шумової компоненти практично не змінюється за амплітудою, але зберігає свою форму в часі та надходить через інтегратор 9 на опорний вхід компаратора 11, компенсуючи тим самим зміну ЕМП. Сигнал двійникового лічильника 13 перевищує величину опорного сигналу, і на виході компаратора 11 з'являються імпульси, які надходять на лічильник 12. Лічильник 12 відраховує кількість імпульсів, яка визначається кодом "Т" і на своєму виході формує імпульс, який надходить до першого входу тригера 14 і переводить його у протилежний стан, про що сповіщається систему 17 числового програмного керування типу CNC верстата 16. Одночасно із цим, з виходу компаратора 11 на двійниковий лічильник 13 надходять імпульси, і він скидається у "нуль" та блокується. Як наслідок, сигнали на його виході зникають, розблоковуючи лічильник 12 та тригер 14. У випадку, коли зникає торкання, зникає і сигнал на виході відчутника 1. Як наслідок, зникає сигнал на виході підсилювача 3, операційного суматора 5 та компаратора 11. Розблоковується двійниковий лічильник 13, який відраховує кількість імпульсів, згідно коду "XX". Двійниковий лічильник 13 після відрахування заданої кількості імпульсів формує на своєму виході імпульси, які скидають лічильник 12 та тригер 14 у стартове положення, сповіщаючи систему 17 CNC, що торкання інструмента і поверхні деталі відсутнє. 2 UA 99710 U 5 10 15 20 Пристрій штучно підраховує необхідну потужність ЕМП на верстаті 16 через підсилювач потужності 15, який використовує для цього сигнал ГОЧ 8. Пропонований пристрій у порівнянні з прототипом дає можливість за досить простих апаратурних рішень значно підвищити ефективність роботи системи визначення моменту торкання об'єктів технологічного процесу обробки металу і, як наслідок, підвищити межу точності визначення поверхні торкання інструмента до деталі, яку отримують у такий спосіб. Як показали експериментальні дослідження, точність роботи таких систем у 2-3 рази вища за наведені аналоги. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Пристрій визначення моменту торкання поверхні різального інструмента до деталі, заснований на тому, що відчутник електромагнітного поля, встановлений на шпинделі верстата, підключено до схеми керування, яка містить підсилювачі, логічні елементи, що поєднано із системою керування CNC роботою верстата, який відрізняється тим, що введено відчутник електромагнітного поля різального інструмента, до входів обох відчутників підключено блоки фазоамплітудного підналагодження частоти, що поєднані між собою та з виходом генератора опорної частоти, а також введено операційний суматор, два входи якого з'єднані з обома відчутниками через підсилювачі, при цьому від'ємний вхід операційного суматора з'єднаний з інтегратором, до якого підключено пристрій балансування, а вихід операційного суматора та вихід інтегратора підключені до входів компаратора, вихід якого поєднаний із лічильниками, водночас, перший лічильник підключено до тригера, а вихід двійникового лічильника з'єднаний з першим лічильником та тригером, підключеним до системи CNC керування верстатом, а другий вхід двійникового лічильника поєднаний із підсилювачем потужності, підключеним до верстата. . 3 UA 99710 U Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюSkytsiuk Volodymyr Ivanovych, Klochko Tetiana Redzhynaldivna

Автори російськоюСкицюк Владимир Иванович, Клочко Татьяна Реджинальдовна

МПК / Мітки

МПК: G01B 7/00, B23Q 17/00

Мітки: інструмента, торкання, деталі, моменту, поверхні, пристрій, визначення, різального

Код посилання

<a href="https://ua.patents.su/6-99710-pristrijj-viznachennya-momentu-torkannya-rizalnogo-instrumenta-do-poverkhni-detali.html" target="_blank" rel="follow" title="База патентів України">Пристрій визначення моменту торкання різального інструмента до поверхні деталі</a>

Попередній патент: Аналоговий інтерфейс для дистанційного вимірювання переміщення за допомогою індуктивного датчика переміщення диференціального типу

Наступний патент: Сноуборд-біплан

Випадковий патент: Спосіб прогнозування зрощення перелому