Спосіб наплавлення тіл обертання циліндричної форми

Номер патенту: 101603

Опубліковано: 25.09.2015

Автори: Матвиенко Володимир Миколайович, Мазур Владислав Олександрович, Карауланов Олег Вікторович, Лещинський Леонід Кимович

Формула / Реферат

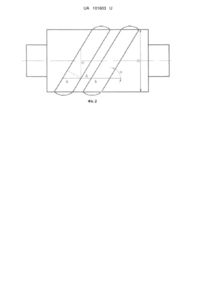

Спосіб наплавлення тіл обертання циліндричної форми, що включає наплавлення окремими валиками, розташованими під кутом до твірної і зазором між ними, який відрізняється тим, що кут нахилу і ширину валика, зазор між валиками визначають відповідно до виразів:

48-50°£a£75-77°

0,05£b/D£0,18

(0,15-0,20)£b£D£(0,32-0,35)•b,

де D - діаметр ролика; b - ширина валика вздовж твірної; a - кут нахилу валика до твірної; D - зазор вздовж твірної між суміжними валиками; при цьому кожному значенню кута a відповідає певне відношення b/D, яке не залежить від діаметра ролика.

Текст

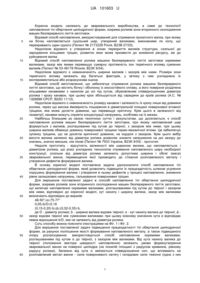

Реферат: Спосіб наплавлення тіл обертання циліндричної форми включає наплавлення окремими валиками, розташованими під кутом до твірної і зазором між ними. Кут нахилу і ширину валика, зазор між валиками визначають відповідно до виразів: 48-50°75-77° 0,05b/D0,18 (0,15-0,20)b(0,32-0,35)•b, де D - діаметр ролика; b - ширина валика вздовж твірної; - кут нахилу валика до твірної; зазор вздовж твірної між суміжними валиками; при цьому кожному значенню кута відповідає певне відношення b/D, яке не залежить від діаметра ролика. UA 101603 U (12) UA 101603 U UA 101603 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до зварювального виробництва, а саме до технології наплавлення тіл обертання циліндричної форми, зокрема роликів зони вторинного охолодження машин безперервного лиття заготовок. Відомий спосіб наплавлення, використовуваний для отримання прокатного валка, при якому на бочку наплавляється суцільний шар, утворений валиками, виконаними по колу, що перекривають один одного (Патент № 2173228 Росія, В23В 27/03). Недоліком відомого є утворення в зонах перекриття валиків структури, схильної до зародження кільцевих тріщин, розвиток яких може призвести до зниження ресурсу, аж до руйнування валка. Відомий спосіб наплавлення ролика машини безперервного лиття заготовок окремими валиками, зазор між якими перевищує сумарну протяжність зон термічного впливу суміжних валиків (Патент № 53-48178 Японія, В23K 9/04). Недоліком відомого є невизначеність ширини валиків і зазорів між ними. Розміри зони термічного впливу залежать від багатьох факторів, у зв'язку з чим ускладнена їх експериментальна або розрахункова оцінка. Відомий спосіб виготовлення, що забезпечує отримання ролика машини безперервного лиття заготовок, що містить бочку і оболонку із зносостійкого сплаву, а його поверхня розділена кільцевими канавками з нахилом до осі під кутом, обумовленим співвідношенням діаметра ролика і кроку канавок, при цьому крок збільшується від середини до країв ролика (А.С. № 1328999 СРСР, B22D 11/12). Недоліком відомого є невизначеність розміру канавок і залежність їх кроку лише від довжини ролика, через що висока ймовірність поширення в діаметральній площині поверхневої втомної тріщини, яка може досягти довжини, що перевищує критичну. Крім цього в залежності від геометрії, канавки можуть сприяти концентрації напружень, особливо на їх межах. Найбільш близьким за своєю технічною суттю і результатам, що досягаються, є спосіб наплавлення роликів машин безперервного лиття заготовок, при якому наплавлений шар формується з валиків, розташованих під кутом до твірної, з зазором між ними, при цьому ширина валиків обмежує довжину поверхневої тріщини термо-механічної втоми. Це забезпечує зупинку тріщини, що не досягла критичної довжини, на кордоні з зазором. Крім цього вибір висоти валика залежно від діаметра ролика дозволяє знизити напруження на дні зазору до значень, значно менших, ніж пікові (Патент № 7933 Україна, В23K 9/04) - прототип. Недолік прототипу - відсутність залежності між шириною валика, що наплавляється, і діаметром ролика, що різко ускладнює технологію отримання наплавленого шару необхідної конструкції, оскільки від діаметра ролика залежить допустима ширина і обсяг (маса) зварювальної ванни, перевищення якої призводить до стікання розплавленого металу і утворення дефектів формування валика. В основу корисної моделі поставлена задача удосконалити спосіб наплавлення тіл обертання циліндричної форми, який дозволить підвищити їх працездатність шляхом усунення порушень формування валика і утворення в ньому дефектів у процесі наплавлення, зниження рівня залишкових напружень, гальмування поверхневих тріщин. Для вирішення поставленої задачі в способі наплавлення тіл обертання циліндричної форми, зокрема роликів зони вторинного охолодження машин безперервного лиття заготовок, що включає наплавлення окремими валиками, розташованими під кутом до твірної і зазором між ними, відповідно до корисної моделі, кут нахилу і ширину валика, зазор між валиками визначають відповідно до виразів: 48-50°α75-77° 0,05b/D0,18 (0,15-0,20)·bΔ(0,32-0,35)·b, де D - діаметр ролика; b - ширина валика вздовж твірної; α - кут нахилу валика до твірної; Δ зазор вздовж твірної між суміжними валиками; при цьому кожному значенню кута α відповідає певне відношення b/D, яке не залежить від діаметра ролика. Суть способу можна пояснити ілюстраціями на Фіг. 1 і Фіг. 2. Для вирішення поставленої задачі підвищення працездатності тіл обертання циліндричної форми, за рахунок поліпшення якості формування наплавленого металу, а також підвищеного опору розтріскування, використовується спосіб наплавлення окремими валиками, розташованими під кутом α до твірної, з зазором між валиками. Від кута нахилу валика до твірної (положення вектора швидкості наплавлення) залежать умови формоутворення зварювальної ванни на поверхні циліндра (на похилій площині з радіусом кривизни, рівному радіусу ролика). Залежно від кута α змінюється співвідношення сил, що впливають на розплавлений метал ванни - сили поверхневого натягу і складових сили тяжіння (одна з них 1 UA 101603 U 5 10 15 20 25 30 35 40 45 50 55 60 спрямована в бік, протилежний вектора швидкості наплавлення, інша - перпендикулярно цьому вектора). Від кута нахилу залежить критична маса зварювальної ванни, з перевищенням якої сила поверхневого натягу не може утримати розплавлений метал від розтікання, що призводить до порушення формування валика. За даними лабораторних випробувань, а також промислової перевірки при наплавленні роликів діаметром 270-400 мм, погіршення формування, викликані великою масою ванни, особливо характерно, коли кут нахилу стає менше 48-50°. Порушується симетричність поперечного перерізу - з одного боку валика утворюється наплив, а з іншого переріз ослаблено і утворюється підріз. Таке значення кута α можна розглядати як нижню межу кута нахилу валика до твірної. При наплавленні роликів діаметром 270-400 мм глибина проплавлення основного металу і висота наплавленого шару строго обмежені. Тому основним розміром, що дозволяє зменшити масу ванни, є її ширина, а умовою забезпечення необхідної якості формування в залежності від кута α є обмеження допустимої ширини валика вздовж твірної. Крім цього додаткові обмеження ширини пов'язані з погіршенням умов формування валика в міру зменшення діаметра ролика від 400 до 270 мм, виходячи з чого випливає, що допустима ширина валика вздовж твірної залежить також від діаметра ролика. При цьому відношення допустимої ширини валика вздовж твірної до діаметра ролика залежить тільки від кута нахилу валика. Обмеження ширини валика вздовж твірної повинно забезпечити не тільки необхідну якість формування, але також обмежити розміри тріщини, що розповсюджується в діаметральної площині (кільцевий тріщини). Для роликів зони вторинного охолодження машин безперервного лиття заготовок в процесі сталого зростання поверхневої втомної тріщини в глибину матеріалу -4 (при швидкості росту 3,510 мм/цикл) тріщина приймає форму напівеліпса з відношенням напівдовжини до глибини, близьким до 0,5 (см. монографію "Работоспособность наплавленных роликов машин непрерывного литья заготовок" - К.: Институт электросварки им. Е.О. Патона, 1995. - 198 с.). Форма тріщини практично незмінна до глибини проникнення в тіло ролика, що перевищує критичну, при якій може відбутися руйнування. Згідно з розрахунковими даними і досвідом експлуатації роликів зони вторинного охолодження машин безперервного лиття заготовок діаметром 270-400 мм, критична глибина поверхневої тріщини повинна бути 0,0570,058 діаметру. З урахуванням зазначеного вище співвідношення довжини і глибини тріщини можна отримати, що критична довжина тріщини повинна бути 0,225-0,235 діаметра ролика. З геометричних побудов (Фіг. 2), видно, що довжина тріщини, що перетинає наплавлений одиночний валик в діаметральній площині, визначається шириною валика і кутом нахилу до твірної. Допустиму ширину валика, при якій довжина поверхневої тріщини не більш критичною, можна знайти з виразу bKD/tgα, де b - ширина наплавленого одиночного валика вздовж твірної; D - діаметр ролика; tgα - тангенс кута нахилу валика до твірної; К=0,2246 - емпірична постійна; Переходячи до відношення допустимої ширини валика вздовж твірної до діаметра ролика, отримуємо b/DK/tgα. Зі збільшенням кута нахилу до твірної вище 50° поліпшуються умови формування валика, тому допустима ширина одиночного валика, що наплавляється за один прохід, обмежена не умовами формоутворення зварювальної ванни, а критичною довжиною поверхневої тріщини, що перетинає валик в діаметральній площині. Коли кут нахилу перевищує 75-77°, довжина тріщини не досягає критичного значення лише у випадку, якщо ширина валика вздовж твірної зменшується до величини технологічно важко досяжної. Таке значення кута α можна розглядати як верхню межу кута нахилу валика до твірної. Обґрунтувавши нижню і верхню межу кута нахилу α і встановивши, що кожному значенню кута нахилу відповідає певне відношення допустимої ширини валика вздовж твірної до діаметра ролика, можна визначити межі зміни ставлення b/D. Як випливає з Фіг. 1, ці межі становлять 0,05b/D0,18. Наплавлення роликів зони вторинного охолодження машин безперервного лиття заготовок окремими валиками з зазором між ними обумовлена необхідністю усунути провали механічних властивостей в зонах перекриття суміжних валиків. Крім цього формування наплавленого шару з окремих валиків з зазорами між ними забезпечує різке зниження рівня залишкових напружень. Необхідна величина зазору між суміжними валиками повинна бути більше ширини двох зон термічного впливу, що утворюються в процесі дугового наплавлення під впливом джерела тепла, розташованого на краю зони нагріву. Дослідженнями встановлено, що нагрівання основного металу в цій зоні описується в теорії поширення тепла при зварюванні дією точкового джерела. Розміри кожної із зон нагріву на краю оцінюються, як ~ 1/6 ширини всієї зони нагріву (див. статтю "Влияние теплового режима широкослойной наплавки на основной металл". 2 UA 101603 U 5 Автоматическая сварка. - 1970. - № 9. - С. 24-27). Ширина двох зон нагріву (термічного впливу) становить ~ 1/3 ширини валика, що наплавляється. З урахуванням діапазону допустимої ширини валика при зміні діаметра ролика від 270 до 400 мм, ширина зазору уздовж твірної між суміжними валиками становить (0,15-0,20)6А(0,32-0,35)b. Результати дослідження впливу відносини b/D і величини зазору А, розрахованих за запропонованим залежностям від кута нахилу валика, на якість формування при наплавленні ролика діаметром 380 мм наведені в таблиці. Якість формування наплавленого валика оцінювали за допомогою візуального контролю та визначення коефіцієнта варіації висоти валика і глибини проплавлення основного металу. 10 Таблиця Порівнювані способи Відповідно до прототипу Спосіб, що пропонується згідно з формулою корисної моделі 15 20 25 30 35 Кут нахилу валика до твірної α, град. СпіввідноКоефіцієнт варіації, % шення Зазор між ширини глибини валиками висоти валика до проплавА, мм валика діаметра лення ролика b/D 35 6 45 40 45 0,22 14,5 24 33 62 0,12 11,0 15 20 80 0,04 6,5 20 30 Якість наплавленого валика Незадовільні Порушено формування валика (напливи) Добре Холодна кільцева тріщина пройшла крізь валик та зазор Приклад конкретного виконання способу наплавлення ролика зони вторинного охолодження машини безперервного лиття заготовок. Наплавлення ролика зони вторинного охолодження машини безперервного лиття заготовок діаметром 380 мм (матеріал ролика сталь 25 × 1М1Ф, довжина бочки 2000 мм, маса 1,55 т) проводиться в 3 шари після попереднього підігріву до 250 °C. Для наплавлення з поперечними коливаннями електрода використовується порошковий дріт Св-15 × 13 діаметром 3,6 мм (флюс АН-26). Твердість наплавленого шару 56-58 HSC. Режим наплавлення: струм постійний зворотної полярності 350-400 А, напруга 28-32 В, швидкість наплавлення 16,0 м/г. Наплавлення здійснюється окремими валиками з зазорами між ними. Заданий кут нахилу наплавлюваних валиків до твірної 62°. Згідно з Фіг. 1, для заданого кута нахилу відношення ширини валика вздовж твірної до діаметра ролика b/D=012, а допустиме значення b=45 мм. З цього значення знаходимо довжину тріщини, що перетинає валик в діаметральній площині Н=85 мм, і ставлення Н/D=0,22, що менше критичного. Величина зазору між валиками Δ=0,25·b=11 мм. Під час наплавлення окремими валиками шириною 45 мм, розташованими під кутом 62° до твірної, умови формоутворення зварювальної ванни забезпечують рівномірну висоту наплавленого шару, рівномірне проплавлення, відсутність напливів і підрізів. За рахунок зазорів між валиками, а також відпустки після наплавлення, знижуються залишкові напруги і зменшується схильність до розтріскування. У процесі роботи ролика на криволінійній ділянці зони вторинного охолодження машини безперервного лиття заготовок (слябів) не виявлено освіти кільцевих тріщин, розмір яких більше критичного. Перевагою запропонованого способу наплавлення є усунення можливості порушення формування валика в процесі наплавлення, а також утворення в ньому дефектів, що в поєднанні з гальмуванням поверхневої тріщини на кордоні з зазором, зниженням рівня залишкових напружень підвищить працездатність роликів зони вторинного охолодження машин безперервного лиття заготовок. 3 UA 101603 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 Спосіб наплавлення тіл обертання циліндричної форми, що включає наплавлення окремими валиками, розташованими під кутом до твірної і зазором між ними, який відрізняється тим, що кут нахилу і ширину валика, зазор між валиками визначають відповідно до виразів: 48-50°75-77° 0,05b/D0,18 (0,15-0,20)b(0,32-0,35)•b, де D - діаметр ролика; b - ширина валика вздовж твірної; - кут нахилу валика до твірної; зазор вздовж твірної між суміжними валиками; при цьому кожному значенню кута відповідає певне відношення b/D, яке не залежить від діаметра ролика. 4 UA 101603 U Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23K 9/04, B22D 19/00

Мітки: тіл, форми, наплавлення, спосіб, циліндричної, обертання

Код посилання

<a href="https://ua.patents.su/7-101603-sposib-naplavlennya-til-obertannya-cilindrichno-formi.html" target="_blank" rel="follow" title="База патентів України">Спосіб наплавлення тіл обертання циліндричної форми</a>

Попередній патент: Концентратор сонячної енергії на основі лінзи френеля

Наступний патент: Комбінована силова установка автотранспортного засобу

Випадковий патент: Клема рейкового скріплення