Реактронний гомогенізатор

Номер патенту: 20698

Опубліковано: 15.04.2002

Автори: Мерщій Валентин Іванович, Грабов Леонід Миколайович, Жилєєв Володимир Тимофійович

Формула / Реферат

Текст

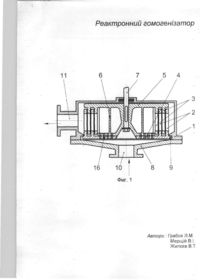

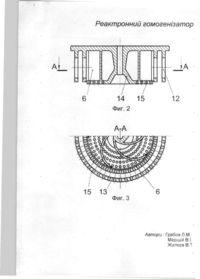

MKB^BOl F7/00 '^FC^^. ZiJ. f РЕАКТРОННИЙ ГОМОГЕНІЗАТОР Винахід відноситься до тепломасообмінних апаратів - реактронних гомогенізаторів для рідких та пастоподібних продуктів, наприклад таких, як емульсії та суспензії, І може бути використаний у фармацевтичній, хімічній, харчовій та інших галузях промисловості для диспергування та гомогенізації гетерогенних систем з рідкою щільною фазою. Відомі реактронні гомогенізатори містять корпус з коаксіально встановленими статорами та роторами, які чергуються між собою, при цьому статор закріплено на диску, що виконаний у вигляді кришки апарата [Сиденко П.М. Измельчение в химической промышленности. М., ''Химия", 1977, с. 243-245. рис. 178]. Основним недоліком цього апарата є те, що матеріал, що подрібнюється, (далі матеріал) під час роботи апарата просочується між торцевими поверхнями ротора та статора. На цю частину матеріалу не діють розривні та розтираючи сили, а також не ефективно діє кавітація. На таких апаратах неможливо досягти однакового монофануляційного складу матеріалу. Особливо це стосується багатокомпонентних суспензій. Частково ліквідує цей недолік реактронний гомогенізатор, що містить корпус, в котрому коаксіально встановлені циліндри статора та ротора, які чергуються між собою, з отворами на бокових поверхнях, закріплених на дисках, розміщених з протилежних сторін, перегородки у вигляді лопаток та кришку корпусу [Авторське свідоцтво СРСР № 1664382. кл. В 01 F 7/00. 1991]. Цей апарат по сукупності суттєвих ознак найбільш близький до винаходу, що заявляється, тому він використаний як прототип. В ньому ротор та статор виконані у вигляді циліндрів, на бокових поверхнях яких виконані радіальні щілинні отвори. Циліндри ротора закріплені на диску, який насаджується на привідний вал. В такому апараті матеріал має меншу 2 можливість просочування між торцевими поверхнями ротора та сіатора, але дуже часто піддаються замилюванню щілинні отвори найменшого пс діаметру циліндра ротора. Крім того, частки матеріалу мають можливість проходити через щілинні отвори циліндрів, розміщуючись вздовж щілинногс отвору, при невеликих зазорах між циліндрами ротора та статора в них потрапляє матеріал, що призводить до зупинки апарата. Мета винаходу підвищення ефективності праці реактронного гомогенізатора. Поставлена мета вирішується тим, що реактронний гомогенізатор, який містить циліндричний корпус, в котрому коаксіально встановлені циліндри ротора та статора, що чергуються між собою, з щілинними отворами на бокових поверхнях, закріплені на дисках, роіміщених з протилежних сторін, перегородки, виконані у вигляді лопаток, та кришк\ корпусу, згідно з винаходом диск статора виконано з отворами а ротор наділено додатковим диском, з'єднаним з протилежним диском лопатками, в якому також виконано отвори, що по розміру, формі та розташуванню співпадають з отворами в диску статора. Крім того, отвори в дисках ротора та статора виконано з живим перерізом, який дорівнює живому перерізу щілинних отворів на боковій поверхні циліндрів ротора та статора Крім того, статор приєднано до кришки корпусу з забезпеченням можливості пересування на половину величини зазору між циліндрами ротора та статора. Крім того, отвори на додатковому диску ротора і на диску статора мають круглу, трикутну, квадратну, прямокутну, щілинну та іншу форму, яка відповідає формі часток матеріалу, що обробляється. Виготовлення ротора з перфорованим диском та перфорація диска статора дозволяє використати ефекти кавітації, дію розривних та розтираючих сил на матеріал. При такий конструкції апарата матеріал не мас можливості проходити без впливу зазначених факторів. Перфорований диск з статора додатково виконує функції фільтра, який не дає можливості проходити великим по розміру часткам матеріалу, та в парі з диском ротора зрізає матеріал з диска статора. Можливість статора пересуватись на половину зазору між циліндрами ротора та статора дозволяє автоматично виставити між собою ротор та статор за рахунок дій відцентрових сил під час роботи апарата з рідким матеріалом. Досліди показали, що на процес подрібнення суспензій значно впливає форма отворів на додатковому диску ротора. Наприклад, при подрібненні суспензії з частками, яки мають форму кулі, найкраща форма додаткових отворів - трикутник. Частки, які мають форму паралелепіпеда, найкраще подрібнюються, коли додаткові отвори мають форму круга або багатокутника. Частки, які мають форму конусів, найкраще подрібнюються, коли додаткові отвори мають форму квадрата або прямокутника. Частки у вигляді призм найкраще подрібнюються, коли додаткові отвори мають форму щілини. Описана конструкція дозволяє забезпечити надійну роботу апарата. Винахід пояснюється кресленнями, де на фіг. 1 зображено реактронний гомогенізатор, подовжній переріз; на фіг. 2 - ротор, поздовжній переріз; на фіг. З - переріз А-А на фІг.2. Реактронний гомогенізатор містить циліндричний корпус 1. коаксіально встановлені циліндри статора 2 та ротора З, диски 4 статора та диски 5 ротора, перегородки, виконані у вигляді лопаток 6, привідний вал 7, кришку 8 корпуса, гвинти 9 кріплення статора, патрубок 10 для входу матеріалу та патрубок 11 для відводу готового продукту з реактронного гомогенізатора. На бокових поверхнях циліндрів ротора З виконані радіальні щілинні отвори 12 та перегородки 13. Аналогічно виконані і циліндри статора 2. Ротор виконано з додатковим диском 14 з отворами 15, розміщеними концентричними колами. Діаметр цих отворів дорівнює ширині щілинних 4 отворів 12. Форма отворів залежить від форми часток матеріалу. Аналогічне виконано отвори 16 в диску 4 статора. Реактронний гомогенізатор може бути розташований горизонтально ГІ вертикально. Диски ротора створюють камеру з лопатками. Живий перері входу матеріалу та виходу із неї однакові, що не знижує продуктивністі апарата. Діаметр отворів 15, 16 дисків ротора та статора дорівнює ширин щілинних отворів циліндрів ротора та статора, що дозволяє cтaтopo^ затримувати великі частки матеріалу. Статор закріплюється гвинтом 9 до кришки 8 так, що має можливісті пересуватись на половину величини зазору між циліндрами ротора т: статора. Це дає можливість статору самовиставлятися під час роботи і найменшим зазором до ротора завдяки діям відцентрових сил. Якню статор нерухомо закріпити до кришки, то виникають явища заклинювання, тому, ще між циліндрами ротора та статора набиваються частки матеріалу. Виконати ротор та статор з невеликими зазорами важко тому, що вони мають складн\ форму і в них потрібно виконати щілинні отвори. Працює реактронний гомогенізатор наступним чином. Рідкий матеріал, що підлягає подрібненню, подається через патрубок 10 в кришці 8 на диск 4 статора з отворами 16. Він проходить через отвори 16 диска 4 статора та отвори 15 диска 5 ротора, який обертається разом і привідним валом 7. Матеріал потрапляє в об'єм між дисками ротора після того, як проходить через систему отворів 15, 16 у вигляді кругів або іншої форми дисків статора та ротора. В разі збігу та незбігу отворів 15, 16 виникають такі фактори, як градієнти тиску, ультразвукових та кавітаційних сил, які діють на матеріал. За рахунок цього матеріал подрібнюється та гомогенізується.. Диск 4 статора, крім того, виконує функції фільтра, затримуючи більші по розміру ніж діаметр кругів отворів частки, а диск 5 ротора виконує функції зрізуючого ножа.. 5 Після першої стадії обробки матеріал лопатками 6 подається в щілинні отвори 12 циліндрів ротора З та статора 2. Під час другої стадії обробки матеріал піддається діям названих факторів при першій стадії обробки, а також більш інтенсивній пульсаці'і тиску та автоколивальному режиму. Ці фактори виникають за рах}'нок дії більших лінійних швидкостей в щілинних отворах 12. Подрібнений та гомогенізований матеріал через патрубок 1 1 виводиться з апарата. В Інституті технічної теплофізики НАН України запропонований реактронний гомогенізатор перевіряли для подрібнення суспензії з розміром часток до 500-600 мкм. Наприклад, стрептоцид та нітазол у пропіленгліколі, які далі використовувались для одержання нових м'яких лікарських форм (мазей), пропускали через реактронний гомогенізатор. Досліди показали, що одержана гомогенна подрібнена суспензія має розмір часток не більш 50-60 мкм. На відомих гомогенізаторах такого ефекту досягти не можливо. Крім того, в Акціонерному товаристві "Монфарм" м. Монастирище випробовували реактронний гомогенізатор для одержання супозиторіїв. На такому апараті вдалося змішувати гідрофобні речовини з водним розчином екстракту красавки. Препарат складається з 0,1 % фенолу, 1,15 % водного екстракту красавки та 98,75 % основи. Таким чином, вдалося одержати гомогенний препарат та ліквідувати повністю брак на виробництві. Вітчизняне обладнання відсутнє і для виробництва мазей, зараї закуповується імпортне обладнання. Виробництво та впровадження запропонованого апарата мас велике значення, тому, що тільки зараз в Україні розпочинається виготовлення нрвих м'яких лікарських форм. Заст.директора ^^^^ fff .\~W^(/frr^xu^^cuA^'^^i^, Ю.Ф.Снєжкін Реактронний гомогенізатор Фиг. 1 Автори: Грабов Л.М. Мерщій B.l. Жилєєв В.Т. Реактронний гомогенізатор ^ ^ ^ ^ ^ ^ ^ АтА 15 13 Фиг. 3 Автори: Грабов Л.М. Мерщій B.l Жилєєв В.Т.

ДивитисяДодаткова інформація

Автори англійськоюHrabov Leonid Mykolaiovych, Merschii Valentyn Ivanovych, Merschiy Valentyn Ivanovych, Zhylieiev Volodymyr Tymofiiovych

Автори російськоюГрабов Леонид Николаевич, Мерщий Валентин Иванович, Жилеев Владимир Тимофеевич

МПК / Мітки

МПК: B01F 7/00

Мітки: реактронний, гомогенізатор

Код посилання

<a href="https://ua.patents.su/7-20698-reaktronnijj-gomogenizator.html" target="_blank" rel="follow" title="База патентів України">Реактронний гомогенізатор</a>

Попередній патент: Пристрій і спосіб для вимірювання гравітаційних полів

Наступний патент: Спосіб виконання струмопровідного елемента

Випадковий патент: Спосіб ранньої діагностики фето-плацентарної недостатності при вагітності, що розвивається